数控落地镗铣床在挖掘机超长臂机加工的应用*

左延红 张克仁

(安徽建筑工业学院机电工程学院,安徽合肥 230601)

超长臂是超长臂挖掘机(图1)上的重要部件。由于装备有超长臂,挖掘机可以用于河道清淤、疏浚和建筑拆除等工程中。随着我国对基础设施建设上投入的增加,超长臂挖掘机的应用也越来越广泛。但由于超长臂细长且中空的结构特点和各主要装配孔尺寸与位置精度要求高的加工特点,一直成为超长臂挖掘机生产的首要问题,也是难题。

1 超长臂结构分析

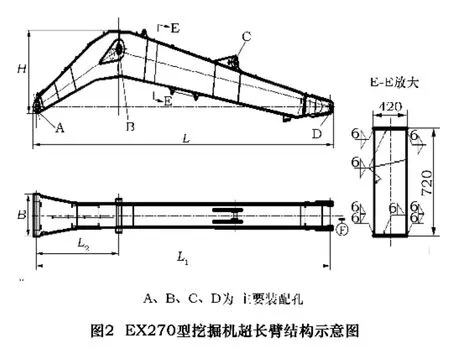

从图1可以看出,超长臂为外形细长的结构件,它是由多块钢板拼焊而成的箱体状结构。如图2所示的EX270型挖掘机超长臂,它是由45块规格、形状、材质不同的片件组焊而成的结构件,焊后外形尺寸为长L=9916 mm,高H=1540 mm,但最宽处 B只有725 mm,机加工后净重约为2080 kg。结构特点为:(1)外形细长的箱体状结构件,抗扭、抗弯、抗变形能力差;(2)主体由材质、规格不同的钢板焊接而成,焊缝多、焊接量大,使得焊接变形难以控制;(3)结构尺寸大、质量重,生产中吊运与安装困难。

2 机加工工艺性分析

从结构分析中可知超长臂是结构复杂、外形尺寸大、质量重的细长结构件,焊接成型后靠机加工来保证各安装孔的尺寸精度、位置精度与表面粗糙度。大型结构件的焊接变形控制原本就是生产中的难题,尽管我们采用了严格的防变形措施,也只能将焊接后的外形尺寸精度控制在9916±8 mm。在实际生产中采用的超长臂生产工艺为:零件(片件)加工→搭焊→焊接→机加工→抛丸→涂装。焊接变形给下一道工序带来了难题,常出现机加工余量不足或无法加工的现象,致使机加工的技术难度增加。

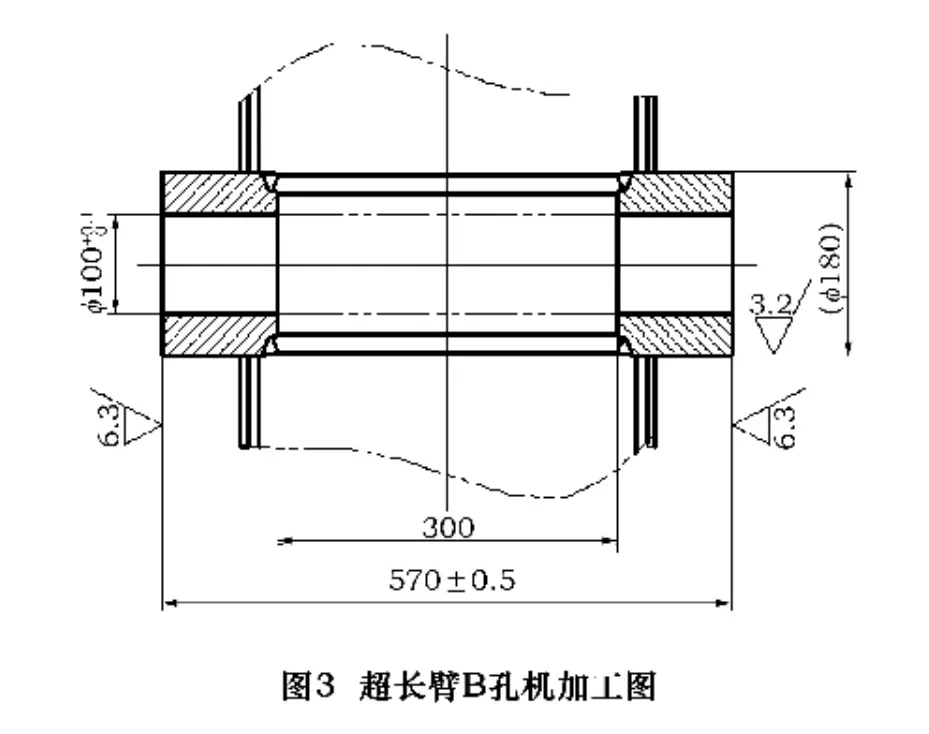

超长臂机加工内容主要有图2所示的A、B、C、D四个装配孔,各孔端面以及其他螺纹孔、销孔,由于是挖掘机上重要的连接件和受力件,机加工的精度要求比较高。图2中A、B孔加工后的横向尺寸及公差为2360±3 mm,A、D孔的横向尺寸及公差为9700±6 mm。图3所示的是超长臂主要装配孔B的加工示意图。要求四个主要装配孔的同轴度为0.1 mm,各孔关于超长臂对称线(基准线F)的对称度为0.2 mm,B孔对A孔平行度为0.25 mm/550 mm,C孔对A孔的平行度为0.17 mm/200 mm,D孔对 A孔的平行度为0.25 mm/500 mm。从中可以看出超长臂的机加工特点为:

(2)各加工面的精度要求高,工艺流程长,普通机床难以保证加工质量与生产效率;

(3)工件结构尺寸超长,质量重,超过普通机床的加工行程与承受能力;

(4)工件属于外形细长、中空的结构件,加工受力时,容易产生振动与变形,使得加工误差加大,质量难以保证。

分析可以看出,无论是外形尺寸、工件重量还是加工精度要求,都使得超长臂机加工存在一定的难度。为了保证加工精度,提高产品质量和生产效率,理想的加工方案是:选用加工精度高的现代化机床,设计合理的专用机夹具和制定合理的工艺流程,尽可能在一次装夹中完成所有的加工内容;为了避免加工变形和振动,各孔端面加工时,尽可能对称面同时加工。因此超长臂的加工工艺的重点是“选用先进的加工设备、设计合理的机夹具、制定合理的工艺流程”。

3 加工装备选用

机加工装备不仅包括加工机床、刀具、量具,还有专用的机夹具,机床的选用和机夹具的设计直接关系到超长臂的加工质量和生产效率。由于超长臂是质量重、结构超长的结构件,传统的机床无法满足加工需求,保证加工时的刚度和抗振性、提供合理的定位与有效夹紧,这也是这类大型结构件机夹具设计的一大难题。通过认真研究与反复比较,在超长臂的机加工中,我们选用数控落地镗铣床来保证机床的加工精度、加工行程与承载能力,设计专用机夹具来保证加工过程中的有效定位与夹紧,提高工件加工时的抗振与抗变形能力,从而保证产品的加工质量与生产效率。

3.1 数控落地镗铣床

数控落地式镗铣床是一种性能优良、工艺范围广泛、生产率高的先进制造设备,具有刚性好、精度高、万能性强等特点。可取代龙门刨床和落地铣镗床,可在中、大、重型工件一次装夹中,完成各种铣、镗、钻削加工,平面、曲面加工,使用时可在方滑枕端面上安装各种附件(万能铣头、垂直铣头、伸长铣头等根据特殊订货供应)或与回转工作台配合使用,能进一步扩大机床应用范围。在超长臂生产中,我们根据批量生产的类型,选用了TKS63140数控落地铣镗床作为主要加工装备。

TKS63140数控落地铣镗床(图4)亦称为双轴落地镗铣加工中心,为机电一体化、技术密集型机床,机床的工作台两侧配有可同时加工的主轴。具有实用性强、效率高、定位准、稳定性好的特点,其数控系统为西门子840D;传动及感应部件均为进口高端部件。另外,还配置有网络通信卡,可实现程序的异地网络传输。机床重复定位精度可达0.016 mm,铣轴直径φ130 mm,工作台全长10 m,工作台行程10500 mm,立柱行程600 mm,主轴箱行程1800 mm,主电动机功率22/30 kW。机床除有自由伸缩的镗轴外,还装有自由伸缩的方滑枕,其前端较大直径的铣轴可带动装在方滑枕前端的直角铣头、万能铣头、伸长铣头及平旋盘等多种附件,实现大直径及大平面的重切削,可在一次装夹内完成多面多工序加工。采用数控4轴联动技术可完成超长臂上所有孔、面、螺纹孔的铣削或镗削加工。图5为超长臂加工时的现场照片,加工时超长臂在机床工作台上可用机床的数控系统找正位置,而后用专用机夹具(件2)夹紧,机床的两个主轴可以同时铣削各主要装配孔的两端面,这样可以保证工件的刚度和加工精度,然后用一个主轴粗精镗各装配孔至尺寸。这样可以在一次装夹中完成所有加工内容,避免加工中二次装夹,保证了主要装配孔的位置精度。

3.2 专用机夹具

由于工件外形尺寸超长,为了节约成本、减轻吊运重量,机夹具采用分体式设计,分为两端加中间3部分。为了保证工件在加工过程中的刚度、避免因切削力引起的振动影响加工精度,要求机夹具自身具有足够的刚度来承受工件的重量和切削力。因此专用机夹具采用足够厚度的优质结构钢按照箱体式结构焊接成型,然后机加工、组装而成。机夹具的设计要求是定位准确,夹紧可靠,使用方便。由于超长臂属于焊接件,焊接变形后外形尺寸误差较大,因此机夹具不宜采用固定的定位基准。在生产中采用的是“粗调位置——数控系统定位——机夹具夹紧”的定位夹紧方法:先将机夹具在工作台上定位夹紧,然后吊装工件在机夹具上初步定位,然后用专用机夹具夹紧,而夹紧力要适当,再通过机床自身的数控系统找正工件的最佳加工位置,保证工件在加工中不松动但也要避免产生夹紧变形。

运用综合性、设计性实验能够有效提升急救护理课堂教学成效。在实验教学、实践操作中充分的调动了学生学习积极性和创造性,同时培养了学生良好的创新思维和实践能力。实验的设计、急救方案的制订、模拟抢救中观察组学生配合良好,对于实现本科护理人才培养目标,为护理提供复合型、应用型人才具有重要促进意义。该教学模式在急救护理教学中值得有效推广。

4 工艺流程与参数选定

超长臂的机加工工艺流程如其他大型结构件的机加工工艺流程一样,遵从“先基准、后一般,先粗后精”的原则。粗加工和精加工时合理地选用刀具和切削用量,目标是保证加工精度、提高生产效率、降低生产成本。

4.1 工艺流程制定

为减少设计成本提高生产效率,通过反复试验,制定了能够适用于不同型号超长臂的机加工工艺流程。可以简述为:“粗调位置——数控系统找正定位——机夹具夹紧——机加工”。下面以图1所示的EX270型超长臂为例加以说明,内容主要有:

(1)粗调位置:将超长臂吊装在专用机夹具上,粗略调整工件在工作台上的位置,基本保证工件主要基准线(图1所示基准F)与机床主轴轴线垂直。

(2)数控系统找正定位:用数控系统获取关键点坐标的方法,在专用机夹具上调整定位工件,做到:A孔与D孔的轴线在同一水平线上:A、B、D三孔的两侧端面到对应的机床主轴的距离相等,误差小于0.5 mm;A孔两侧面与工作台台面垂直度,误差小于0.5 mm,然后夹紧工件。

(3)一端粗加工:粗铣A、B孔两端面,粗镗A、B孔,宽度尺寸和孔径尺寸单边留有1 mm精加工余量,如B孔宽度尺寸570±0.5 mm粗加工后为572 mm。

(4)一端精加工:粗加工后松开夹紧装置后重新夹紧,以消除工件的内应力。铣A、B孔两端面,镗削A、B孔至尺寸,保证各孔的尺寸精度、位置精度和表面粗糙度。

(5)另一端粗、精加工:参照以上加工方法,先粗后精铣削D孔端面和镗削D孔至需要的尺寸,保证尺寸精度、位置精度和表面粗糙度。

由于其他加工面(如螺纹孔)的机加工精度不算高,可在各端的加工中一同完成,就不再细说。多数型号的超长臂外形尺寸在机床的加工行程范围内,即可在一次装夹中完成所有加工面的粗精加工任务,无需移动工件和机夹具,避免了二次装夹带来的加工误差,大大地提高了加工质量和生产效率。

4.2 切削用量选用

为了获取“经济切削用量”,经过反复试验与比较,确定了各加工面粗、精加工和不同刀具的粗、精加工时的切削用量。

(1)粗加工时,在加工系统刚性和机床功率允许的条件下,尽可能选用较大的切削用量,一般选择的切削深度为5~6 mm,主轴转速为200~300 r/min,粗铣各孔侧面时主轴移动速度F为300 mm/min,粗镗各孔时主轴移动速度F为200 mm/min;

(2)精加工时为了保证各加工面的精度和表面粗糙度,切削深度较小,一般为0.3~0.5 mm,主轴转速S为300~450 r/min;

(3)精铣各孔侧面时移动速度F为220 mm/min,精镗各孔时主轴移动速度F为100~150 mm/min。

5 结语

超长臂的机加工一直是生产中的难题,在超长臂的批量生产中,我们选用了功率、行程和精度合适的机床——数控落地镗铣床;设计了结构简单、经济实用、使用方便的专用机夹具,为超长臂的机加工提供了设备保障,不仅大幅提高了产品质量(产品合格率在96%以上),还大大提高了生产效率,降低了生产成本。同时为数控落地镗铣床应用于其他大型结构件的生产提供了技术支持。

[1]何骞,张明珍,唐向阳.HXW2310LC型超长臂液压挖掘机[J].工程机械,2006(11).

[2]JB/T 8490.2-96.数控落地铣镗床、落地铣镗加工中心技术条件[S].