轨道交通用空气弹簧的结构与应用研究

陈灿辉,程海涛,刘建勋

(株洲时代新材料科技股份有限公司,湖南株洲412007)

空气弹簧是在柔性密闭容器中充入压力空气,利用空气的可压缩性实现弹性作用的一种弹性元件。与钢弹簧相比,空气弹簧具有承载能力大、自振频率基本不变、变形能力强、配合使用电子控制装置可保持车体高度恒定等优点,广泛应用于中高速客车、地铁及轻轨车辆上。

空气弹簧作为轨道车辆二系悬挂的重要部件,在材料、设计、制造工艺与检测等方面均拥有较为关键的技术。株洲时代新材料科技股份有限公司(简称时代新材)在空气弹簧领域通过对多个国内外项目的开发及批量应用,在产品材料、设计、制造工艺与检测等技术研究方面均积累了一定的经验。通过总结空气弹簧在这些项目上的研发经验,介绍空气弹簧在结构研究、应用与关键知识点研究等方面的技术,并对空气弹簧方面未来仍需深入研究的内容进行了讨论。

1 空气弹簧结构类型与应用

由于轨道交通线路状况、车辆的运行速度、车辆人口密度的不同,使得车辆的二系空气弹簧悬挂需要具备不同的性能与空间尺寸,根据目前应用的空气弹簧结构,主要有气囊结构,辅助弹簧结构,气囊与辅助弹簧组合结构。

1.1 气囊结构类型与特点

气囊根据密封方式、腰带约束型式分为以下4种类型[1]。

(1)大曲囊式气囊

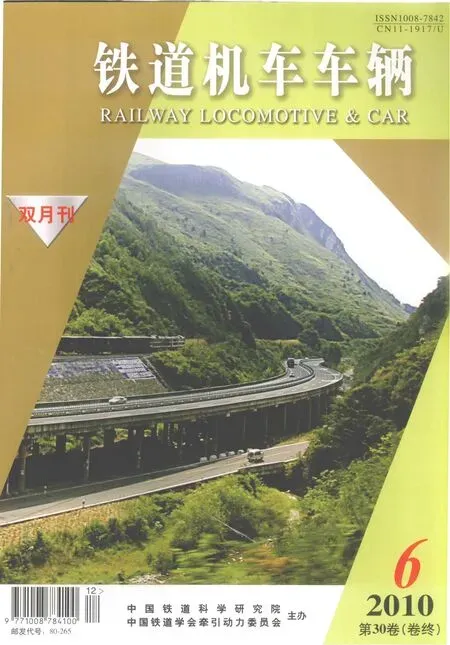

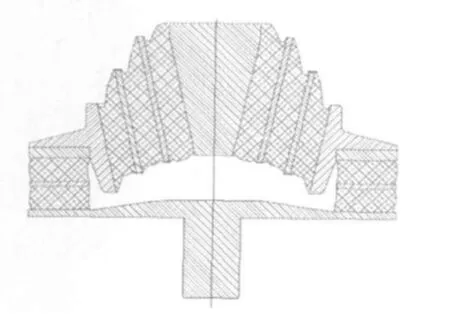

大曲囊式气囊的结构见图1。

图1 大曲囊式气囊

大曲囊式气囊最大的结构特点在于,气囊上子口直径大于气囊的有效直径,并采用机械密封式结构,通常下子口采用自密封式结构,气囊的弧面较长,在相同的有效面积前提下,气囊通常具有较大的内容积,因此具有垂向与水平刚度较低,位移能力较大的特点。

由于气囊的上子口采用机械密封方式,上子口的密封设计较为关键,不当的配合量设计,极易导致气囊上子口漏气,甚至螺钉的破坏与上盖板变形或开裂。此外,由于气囊的上下子口直径差异较大,产品的成型工艺较为特殊,需要采用专用的设备与工艺方式进行生产,因此气囊与盖板间的密封设计、气囊的工艺技术是该类气囊的技术关键。

(2)小曲囊式气囊

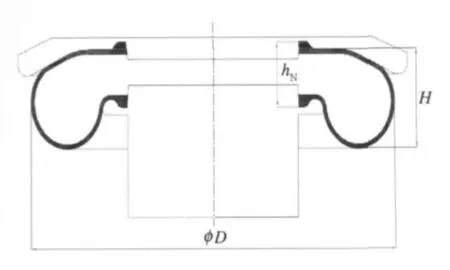

小曲囊式气囊的结构见图2。

图2 小曲囊式气囊

小曲囊式气囊的结构特点在于气囊通常较小,且上下子口直径接近,并通常采用自密封式结构。该类产品较易于装配,并且在相同的外径情况下,相对于大曲囊式气囊具有较大的承载能力;此外,通过合理设计上盖板的接触型面可以获得较好的刚度性能,增加小曲囊式气囊的弧长可有效地提高空气弹簧的水平大位移能力。

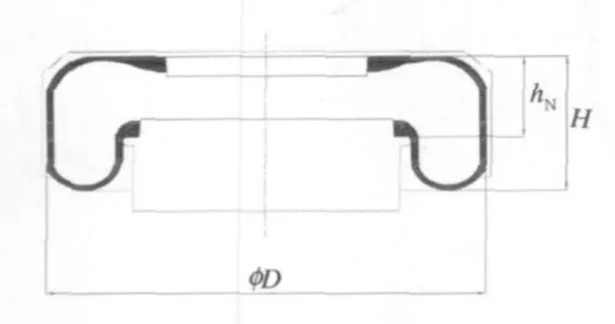

也有在特殊情况下,将上盖板外缘做成一个圆筒结构,沿伸至接近气囊底部,限制气囊向外的变形,并可较好地保护空气弹簧免受外部物质的损伤。该类结构见图3。

小曲囊式气囊由于上下子口直径接近,产品易于制造,空气弹簧的密封性能设计是该类气囊的技术关键。

(3)腰带式气囊

腰带式气囊的结构见图4。

图3 约束式小曲囊式气囊

图4 腰带式气囊

腰带式气囊的结构特点在于气囊腰部硫化有一金属腰带,通常由钢丝缠绕而成,在空间尺寸限制严格的情况下,用于约束气囊的向外变形,因此在相同的外径尺寸条件下,腰带式气囊具有较强的承载能力。同时,受到腰带的影响,气囊的水平大位移能力弱于大曲囊式和小曲囊式气囊。该类气囊的上下子口直径接近,为自密封式结构。

(4)双曲囊式气囊

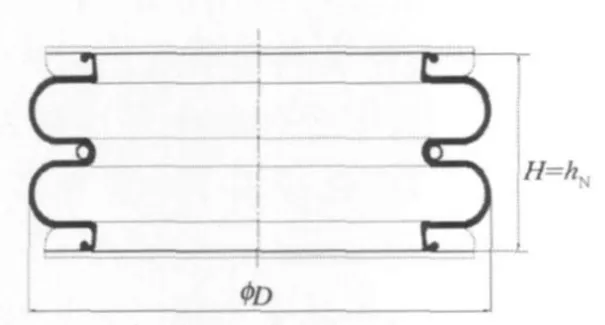

双曲囊式气囊的结构见图5。

双曲囊式气囊的结构特点在于气囊上下为对称结构,中部有一个钢丝圈将气囊分为2个小曲囊,上下子口通常为机械式密封结构;产品通常较高,因此具有良好的垂向伸缩性能,但在大水平位移情况下易发生失稳的现象,此类产品适用于垂向振动较大而水平位移较小的应用工况。

图5 双曲囊式气囊

1.2 典型的辅助弹簧结构类型与特点

空气弹簧的辅助弹簧根据结构特点可以分为4种典型的结构类型,以满足车辆应用的需要。

(1)平板弹簧

平板式弹簧的结构见图6。

平板式弹簧是由多层与水平方向平行的橡胶及增强层硫化而成,增强层通常为金属,但在某些特殊应用下也采用增强纤维结构。当产品受垂向载荷时,橡胶处于压缩状态,受水平载荷时,橡胶处于剪切状态,因此平板式弹簧具有垂向刚度较大而水平刚度较小的特点。配合小曲囊式气囊使用,可实现较大的水平位移。然而,由于平板式弹簧的垂向刚度较大,当空气弹簧在无气运营时车辆存在脱轨的风险。

(2)锥形弹簧

锥形弹簧的结构见图7。

锥形弹簧由多层与水平方向呈一定夹角的橡胶及增强层硫化而成,增强层通常为金属。当弹簧受垂向载荷时,橡胶层同时处于剪切与压缩状态,为实现较好的垂向刚度,在此条件下,剪切应变高于压缩应变,因此锥形弹簧的垂向刚度较低且呈现出刚度非线性的特点,即载荷较小时刚度低,载荷增大时刚度增大的特点。锥形弹簧的水平刚度通常较大,因此为空气弹簧系统贡献的水平位移小。

锥形弹簧的压缩高控制、蠕变性能、粘结控制及动静比性能是该类产品的技术关键。

(3)锥形弹簧与平板弹簧组合弹簧

锥形弹簧与平板弹簧组合的结构见图8。

图6 平板式弹簧

图7 锥形弹簧

图8 锥形与平板弹簧组合

锥形弹簧与平板弹簧组合可以结合二者的优点,即垂向刚度与水平刚度较低,既可以满足空气弹簧无气运营时的安全性能,又可为气囊分担水平位移,二者组合可以方便地调整无气状态下的垂向刚度与水平刚度,满足车辆无气运营时所需的性能指标。但组合式弹簧需要较高的空间高度要求。

(4)半沙漏弹簧

半沙漏弹簧的结构见图9。

半沙漏堆弹簧由类似于半沙漏型面的厚橡胶与水平放置的金属骨架硫化而成,橡胶部分通常较厚,通过形面的特殊设计,产品无论在垂直方向还是水平方向均具有较好的柔性,该类弹簧兼有平板弹簧的水平位移能力较大与锥形弹簧的垂向刚度较小的特点而较受欢迎。为适应不同的空间尺寸要求,在半沙漏堆基础上也发展出了多种变异的结构。

该类弹簧由于橡胶部分较厚,配方与制造工艺是该类弹簧的技术关键之一。

1.3 空气弹簧系统的典型结构类型与应用

通过气囊与辅助弹簧的组合,空气弹簧系统的典型结构类型可分为以下5种。

(1)小曲囊气囊与平板弹簧组合式

此类弹簧的结构见图10。

图9 半沙漏堆弹簧

图10 小曲囊与平板组合式空气弹簧

该类结构为典型的适用于日本转向架的空气弹簧,产品的垂向空间通常较为紧凑,大多数的产品高度在200 mm以内。在此类型上通过合理设计气囊与平板弹簧,可以实现较大的水平位移,广泛应用于有摇枕、无摇枕转向架,如国内160 km/h的25T/25K列车,同时在CRH2250 km/h的动车组上采用了该种类型的空气弹簧。

(2)大曲囊与锥形弹簧组合式

此类弹簧的结构见图11。

此类空气弹簧为典型的欧洲设计风格。由于大曲囊式气囊没有外部约束,该类结构往往需要较高的垂向与外径空间尺寸,在垂向与水平方向均能提供较低的刚度,以满足车辆运行的舒适度,即使空气弹簧在无气运营时,也具有较好的安全性能。在Alstom,Bombardier,Siemens转向架上得到广泛的应用。国内的广州地铁1号线、2号线、3号线及上海地铁多条线路上运用了此结构,国内的高速车中CRH1-250也采用了该种结构形式。

(3)大曲囊气囊与锥形弹簧、平板弹簧组合式

此类弹簧的结构见图12。

由于辅助弹簧兼有锥形弹簧及平板弹簧的优点,需要有较高的工作空间,能满足无气状态下的安全性能及充气状态下的过曲线能力,在高速车上得到广泛的应用,如国内的高速车CRH1-380及CRH3-380均采用此类结构。

图11 大曲囊与锥形弹簧组合式空气弹簧

(4)腰带式气囊与平板弹簧组合式

此类弹簧的结构见图13。

该类结构具有良好的承载能力,适合于载荷较高而水平空间较小的情况,通过恰当的平板弹簧的设计,空气弹簧的水平位移能力可达到130 mm。在印度的几种主型车,如EMU/DMU,MAINLINE上得到了广泛的应用。

图12 大曲囊与锥形弹簧、平板弹簧组合式空气弹簧

图13 腰带式与平板弹簧组合空气弹簧

(5)小曲囊与半沙漏弹簧组合式

此类弹簧的结构见图14。

图14 小曲囊与半沙漏堆组合式空气弹簧

结构特点:该类弹簧具有良好的水平位移能力,无气运行时安全性较高,所需的空间尺寸较小。在欧洲的某些转向架上得到了广泛的应用。

2 空气弹簧的关键技术研究

2.1 气囊材料技术研究

空气弹簧橡胶气囊的工作条件较为苛刻,要求气囊胶料具有较好的拉伸强度,气密性,耐屈挠性能,耐臭氧性能、耐高低温性能、耐油与清洗剂性能、耐磨耗性能及与帘布骨架层间较好的粘合性能。通常采用氯丁胶作为空气弹簧气囊胶料的主体配方,以满足空气弹簧在上述性能指标上的要求。时代新材在空气弹簧配方方面开展了多年的研究,在配方技术上能达到欧洲标准EN13597:2003的指标要求,关键指标的测量结果见表1所示。

氯丁橡胶的生产工艺控制是该材料批量化应用的制约因素,随着时代新材在该领域的长期与深入研究,解决了气囊工艺质量随氯丁橡胶性能波动的问题,产品自2004年开始得到批量应用,2007年在青藏线SW-200发电车上得以运用,通过了较为恶劣的运营工况的检验。

表1 空气弹簧气囊胶料性能指标

2.2 空气弹簧可靠性技术研究

在轨道交通领域中,空气弹簧不仅承受垂向载荷(如静态、准静态与动态载荷),同时在过曲线时也会承受大的水平变形。例如,将轴距为2.5 m,中心距为16 m,当车辆通过半径90 m的曲线时,空气弹簧需承受的水平位移可达到110 mm。在空气弹簧的水平位移中,气囊分担着主要的水平位移,该水平位移量的大小取决于辅助弹簧的结构类型。例如,当辅助弹簧采用锥形弹簧时,气囊的水平位移将达到空气弹簧系统水平位移的90%以上。大多数情况下空气弹簧的失效均由于气囊承担大的水平位移而产生的失效。

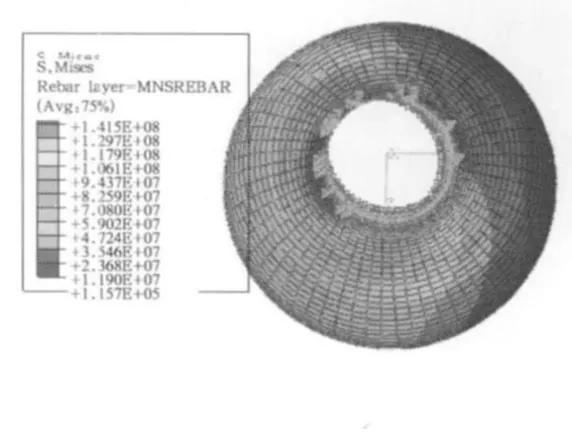

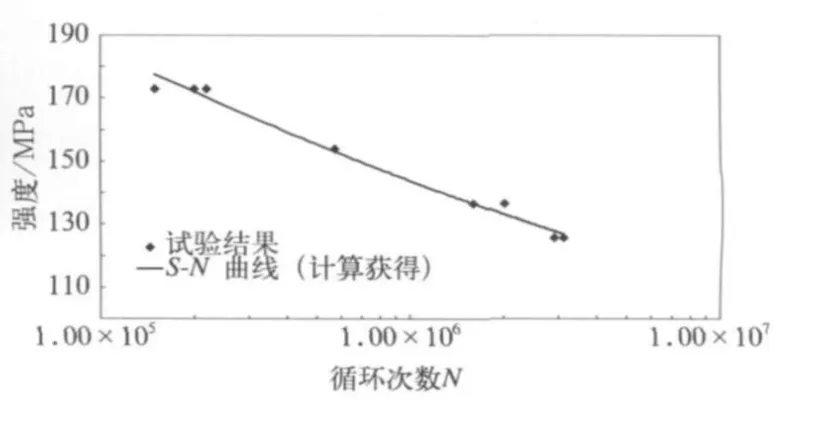

为了有效地研究空气弹簧的可靠性,时代新材与欧洲客户开展了联合研究项目。由于橡胶材料及骨架材料的特殊性,目前并没有公开材料S-N曲线,采用传统的金属部件疲劳寿命预测的方法存在难度;本疲劳研究从产品的疲劳试验入手对寿命进行研究[2]。通过对选定规格的气囊按照不同的振幅与载荷进行了一系列扭摆疲劳试验(见图15),每种试验工况下至少需要2个产品进行试验,以考虑气囊的试制误差与试验误差的影响。此疲劳试验按照EN13597中的气密性检验为是否失效的标准,定期进行气密性试验。通过对一系列产品进行一系列载荷工况的试验,获得了产品在不同载荷与位移条件下的循环次数,即产品的疲劳曲线。与此同时,运用有限元分析技术对产品在试验工况下的受力情况进行分析(见图16),获得等效疲劳寿命曲线。试验结果表示,有限元分析计算获得的循环次数与产品疲劳试验结果吻合较好(见图17),具有较好的指导意义。同时辅助弹簧也可采用类似的方法进行疲劳研究。

图15 空气弹簧扭摆疲劳试验示意图

图16 空气弹簧扭摆位移应力分析

图17 空气弹簧疲劳性能预测与试验结果对比

3 结束语

对于空气弹簧的典型结构类型与应用进行了总结,并简要介绍了气囊橡胶材料与疲劳性能研究方面的进展情况,随着轨道交通技术的发展,对于空气弹簧也提出了较高的要求,比如,在空间尺寸有限的情况下,要求空气弹簧能提供较高的水平位移,在某些情况下达到±150 mm以上。因此空气弹簧的应用与基础研究工作需持续进行,仍需考虑的内容包括但不局限于以下方面:

(1)需要重视辅助弹簧的结构创新与工艺技术的研究。在空间尺寸限制严格的情况下,当气囊的位移发挥至极限时,需要辅助弹簧能贡献较大的水平位移,因此要求辅助弹簧不仅有较小的垂向刚度性能以满足车辆在无气运营时的可靠性,另一方面还需要有较强的水平位移能力及稳定性。

(2)空气弹簧系统的可靠性研究技术仍需深入进行,例如,考虑外部环境因素对于橡胶材料的老化作用,如何获得较可靠的运行载荷谱,如何将复杂的空气弹簧运行载荷谱与空气弹簧的疲劳试验条件进行等效转换等。

(3)如何合理地设计空气弹簧系统,气囊与辅助弹簧的疲劳性能较好地匹配,以实现较佳的空气弹簧系统运营寿命。

[1]EN 13597-2003铁道车辆用橡胶悬挂部件—空气弹簧胶囊[S].

[2]P.Life endurance testing of rubber springs[J],Eckwerth,Phoenix Traffic Technology GmbH,2002.09.