大同煤矿集团选煤厂粗煤泥分选技术研究

仝 效

(大同煤矿集团大地选煤工程有限责任公司)

·试验研究·

大同煤矿集团选煤厂粗煤泥分选技术研究

仝 效

(大同煤矿集团大地选煤工程有限责任公司)

大同煤矿集团侏罗系煤炭资源面临枯竭,新建矿井及老矿延伸后,基本开采石炭系原煤。侏罗系原煤只需将块矸选出,煤泥回收后掺入精煤,产品质量就能达到客户要求,而石炭系原煤直接掺入精煤,无法满足客户要求。石炭系原煤分选工艺同侏罗系原煤有很大不同,需对新上选煤厂进行工艺研究。通过分析目前粗煤泥的分选方法,确定螺旋分选机为最适合大同煤矿集团选煤厂的粗煤泥分选设备。

粗煤泥;分选现状;分选机;分选方法;工艺研究;方案确定

大同煤矿集团有限责任公司矿区范围包括太原以北的一些主要矿井,涉及面积6 800 km2,地处资源丰富、煤质优良的大同煤田。煤田总储量890亿 t,现主要开采的石炭纪、侏罗纪煤层,煤质稳定,以低硫、高发热量、挥发分适中的特点享誉世界,是少有的多用途优质烟煤,不仅适用于火力发电、工业锅炉、造气,也适用于炼焦配煤、高炉喷吹、制水煤浆等,用户遍布电力、冶金、建材、化工等多个行业。

1 大同煤矿集团原煤分选现状

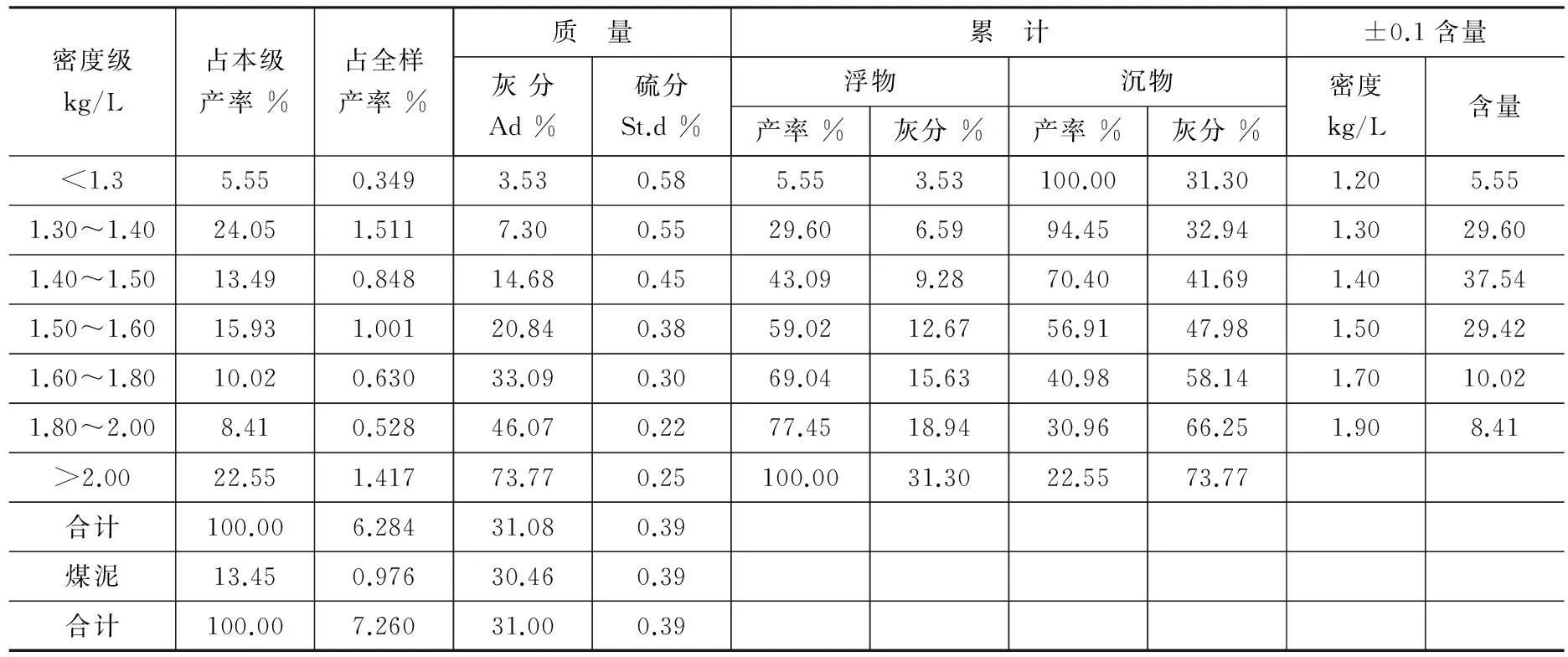

随着侏罗系煤炭资源的枯竭,晋北地区新建矿井及老矿延伸后,开采原煤基本变为石炭系原煤。侏罗系原煤灰分在20%左右,为低灰、低硫优质动力煤,只需将块矸选出,煤泥不入选,回收后掺入精煤,产品质量就能达到客户要求。而石炭系原煤灰分在35%左右,低硫(浮沉资料见表1、表2)。煤泥灰分在28%左右,如果不入洗直接掺入精煤后,无法满足客户要求。而块、末煤的分选系统矸石含量增大、可选性发生明显变化,使原有选煤厂不能正常生产。所以石炭系原煤分选工艺同侏罗系原煤的分选产生了很大的不同,需对新上选煤厂进行工艺研究。

粗煤泥粒级为:0.5 ~1.5 mm,在侏罗系选煤厂粗煤泥不入选,而石炭系必须入选。目前粗煤泥的分选方法有:

1) 煤泥重介。是与重介主选配套使用的分选工艺,可以在炼焦煤选煤厂使用,但它只能对部分粗煤泥进行分选,

2) 螺旋分选机。其主要优点是投资低、生产成本低,其分选上限可达3 mm,分选下限为0.1 mm,适应于易选煤选煤厂。

3) 水介旋流器。在我国一些小厂零星使用,特点是采用水介质,不需要重介质,其缺点是分选精度非常低,综合考虑石炭系原煤粗煤泥采用螺旋分选机最适合。

4) 干扰床分选机(TBS)和逆流分级机(RC)。

2 研究分析

2.1干扰床分选机(TBS)

干扰床分选机(TBS,Teetered Bed Separator),经过多年的研究和发展,它的分选密度逐步降低,近年来可达到1.35 kg/cm3,而且保持良好的分选效率。进入21世纪,该技术在煤炭分选领域发展迅速。

斯特拉特福选煤厂安装1台直径2.1 m的斯托克斯型TBS分选机, 它将粒度为1.2~0.35 mm、灰分15%的螺旋分选机的粗选精煤进行再次精选,使精煤灰分降低到11%,经过脱泥、脱水后,最终精煤产物灰分可降至10%。

表1 侏罗纪1.5~0.5 mm综合级原煤浮沉资料

表2 石炭纪1.5~0.5 mm综合级原煤浮沉资料

TBS干扰床的结构和工作原理,其主体部分是一个简单的柱型槽体,槽体的底部有一个布满冲孔并呈一定角度的布水板。水按一定的压力由底部给入,经过布水板进入干扰床工作室,形成上升水流。布水板的作用是使水在工作室内均匀分布。干扰床的上部有1个入料井,矿浆切向给入入料井,入料浓度一般在40%~60%。干扰床的顶部设有溢流槽。

入料经入料井向下散开,与上升水流相遇,使矿物颗粒在工作室内做干扰沉降运动。由于颗粒密度的不同,其干扰沉降速度存在差异,从而为分选提供了依据,其分选过程主要取决于各种颗粒相对于水的沉降速度。沉降速度大于上升水流流速的颗粒进入底流,而沉降速度小于上升水流流速的颗粒进入溢流。在干扰床的下部形成由悬浮颗粒组成的流化床层,该床层中颗粒高度富集,成为自生介质层。与在纯水中的情况不同,颗粒在下降过程中相互干扰,并经历一个密度梯度,限制了物料进入底流。当系统达到稳定状态时,入料中那些密度低于干扰床层平均密度的颗粒将浮起,进入溢流。而那些比干扰床层平均密度大的颗粒就穿透床层进入底流,并通过设备底部的排料口排出。

通过对干扰床分选研究发现:

1) 1.6~1.25 mm、1.25~0.8 mm两个窄级别粗煤泥,在不同上升水流速作用下都能获得很好的分选效果,可能偏差在0.08左右,分选效果较好。

2) 当粗煤泥粒度为1.6~0.8 mm的宽级别时,尽管可能偏差略有增加,但分选效果仍然较好,可能偏差小于0.1。

3) 当粗煤泥粒度为1.6~0.28 mm的宽级别时,分选效果急剧变差,可能偏差达到0.2以上。这说明颗粒在同一介质中的沉降速度取决于颗粒自身的密度和粒度。粒级范围越宽,粒度的影响越显著。通常高密度粗颗粒具有较大的沉降速度, 极易作为沉物而成为重产物;低密度细颗粒的沉降速度较小,易受上升水流速的作用进入浮物而成为精矿。但是,宽级别入料中的高密度细颗粒和低密度粗颗粒在分选过程中极易发生错配,即高密度细颗粒易进入精矿而污染精煤,而低密度粗颗粒则极易沉到重产物中造成精煤的损失,从而导致分选效果变差。

国内外研究者指出,容积浓度不应过高,否则悬浮液将失去流动性,不同质量的颗粒无法在其中相互运动、转移分层。对于粒度较细的悬浮液,容积浓度λ超过40%~44%时,就失去了流动性。用作分选介质的悬浮液,容积浓度最好不超过33%。按照上述原则,干扰床层的悬浮液浓度应在400~550 g/L,相应的密度不超过1.200 kg/L。

对于大同煤矿集团的煤质情况,粗煤泥的分选密度多数在1.35~1.65 kg/L。根据上述分析可知,将干扰床层平均密度调控在这一范围, 是完全不可能的,所以不能将TBS的工作原理定义为煤粒按床层密度的差异进行分选。保持床层密度在合适范围内,只是起到辅助作用。

对于采用TBS工作原理的分选设备,必须严格按照窄级别分选。如果粒度超过上限,则低灰分的大颗粒必然会损失到尾煤中;如果粒度低于下限,则高灰分的细粒又会污染精煤。

2.2逆流分级机(RC)

逆流分级机(RC,Reflux Classifier)是由澳大利亚卢德维琪(Ludowici)MPE有限公司和澳洲Newcastle大学联合开发的一种粗煤泥分选设备,RC分选机兼具分级和分选的双重功能。

RC分选机是筒形结构,物料由中部分选槽给入,轻产物在底部上升水流带动下,向上依次经过中矿板和溢流板形成水流,由溢流口排出;重产物则沿底流板向下滑动形成底流,从底流口排出。KP Galvin、E Doroodchi、A Callen等人对2~0.125 mm粒级的煤泥采用不同型号的RC分选机的试验结果表明,RC分选机对粗煤泥具有良好的分选效果。他们还对RC分选机和TBS进行了比较试验,结果表明RC分选机的分选性能优于TBS,该分选机的处理量比较大。

其分选原理及入料粒级与TBS相同,不同之处在于:

1) RC在进料入口部分的上下方各设计有一组斜板,这些斜板增加了RC的沉降面积,可以提高固体颗粒的沉降速度,进而在每组斜板的下方形成了两个高密度的矿浆区域, 为RC创造了一个最佳的分选条件。

2) 二者外形不同,TBS截面呈圆形,RC截面呈方形,因此,在相同处理能力下,二者的体积有所不同。RC结构较TBS复杂,体积庞大,冲洗、检修不方便,这是RC推广使用缓慢的一个原因。

2.3螺旋分选机

螺旋分选机,其主要优点是投资低,分选下限低,缺点是与重介相比分选精度较低,其分选上限一般为1.5(1.0) mm,分选下限为0.1 mm,分选密度一般要求大于1.65 kg/L,适应于易洗煤选煤厂。

工作原理:矿粒在螺旋槽内分选主要受水流运动特性的影响, 不同密度的粒群在螺旋槽面除主要受流体的推动外还受到重力、惯性离心力和摩擦力的作用。此外,还有槽面环流中上层液流向外的动压力、下层液流对内侧的动压力、环流的法向分速度与紊流的脉动速度所形成的动压力的作用。矿粒在螺旋槽中的分选大致经过3个阶段:第一阶段是颗粒群分层。颗粒群在槽面上的运动过程中,重颗粒沉降速度快,沉入液流下层,轻矿粒浮于液面上层,这一阶段还伴随着上层的轻颗粒向槽的外缘移动,下层的重颗粒向槽的内缘移动。第二阶段是轻、重颗粒在第一阶段的基础上沿横向分带。沉于下层的重颗粒沿收敛的螺旋线逐渐移向内缘,浮于上层的轻颗粒沿扩展的螺旋线逐渐移向中间偏外区域,煤泥被甩到最外缘。与之相伴随的是误入槽底的轻颗粒及误入槽底的重颗粒重新分层、分带,这一阶段持续时间最长。第三阶段是运动达到平衡。不同密度的颗粒沿各自的回转半径运动,轻、重颗粒沿横向从外缘至内缘均匀排列,使设在排料端的截取器将矿带沿横向分割成精煤、中煤和尾煤三部分。

螺旋分选机是分选粗煤泥(1.5~0.1 mm)的有效设备,降灰、脱硫效果比较明显。

3 方案确定

由于TBS必须严格按照窄级别分选。如果粒度超过上限,则低灰分的大颗粒必然会损失到尾煤中,如果粒度低于下限,则高灰分的细粒又会污染精煤。而逆流分级机结构复杂,体积庞大,冲洗、检修不方便。通过研究分析,最适合大同煤矿集团选煤厂粗煤泥分选的设备为螺旋分选机。

[1] 谢广元.选矿学[M].徐州:中国矿业大学出版社,2001:79-81.

[2] 匡亚莉.选煤工艺设计与管理[M].徐州:中国矿业大学出版社,2006:133-136.

[3] 刘炯天.选煤工艺试验研究方法[M].徐州:中国矿业大学出版社,1991:101-103.

StudyonCoarseCoalSlimeSeparationTechnologyinCoalPreparationPlantofDatongCoalMineGroup

TongXiao

Jurassic coal resource of Datong coal mine group faces depletion, after new mine and old mine extension, basically mine Carboniferous coal. Jurassic coal simply selected block of gangue, after coal slime recovery mix into clean coal, the product quality can meet customer requirements, but Carboniferous coal directly mix into clean coal can not meet customer requirements. The separation process of Carboniferous coal with Jurassic coal has very different, need to process study to the new coal preparation plant. Through analyzing coarse slime separation method currently, determine the spiral separator is most suitable crude slime separator for the coal preparation plant of Datong coal mine group.

Coarse coal slime;separation status;separator; separation method; Technology research;Scheme determine

仝 效 男 1966年出生 1989年毕业于淮南矿业学院 高级工程师 大同 037003

TD94

A

1672-0652(2010)08-0053-04

2010-07-08