乘用车参考样车静态参数的对标分析

郭一鸣,汪建安

(1.湖北汽车工业学院 汽车工程系,湖北 十堰442002;2.奇瑞汽车股份有限公司,安徽 芜湖241009)

目前各汽车生产厂商不断受到国内外竞争对手的激烈挑战,消费者对产品技术升级的需求也更加成熟,市场准入和法规要求也更加严格,在此前提下各汽车厂家只有不断推出新车才有可能迅速占据市场,提高产品竞争力,从而获得成功。由于汽车新产品的研究、开发、设计、试制、试验、生产准备等过程的费用不断提高,技术日趋精密和复杂,因此,无论是进行产品的正向开发还是逆向开发,参考样车对标分析(benchmarking)都显得非常的重要。Benchmarking对竞争车辆采用的新工艺、新技术和新方法进行研究,对比分析各项数据并总结设计经验,以确定新产品的竞争优势,为设计开发提供重要参考。

1 参考样车对标分析基本思路

1)参考样车整车的关键硬点和基本尺寸测量,主要包括整车基本尺寸、通过性尺寸、内部人机工程学尺寸、整车轴荷、整车姿态的基本测量。测量数据必须汇总成表,形成设计数据库,具体测量尺寸可参考SAE标准或整车厂自定的内部标准,为新车型目标设定和设计开发提供参考依据。

2)参考样车整车和拆解分析的扫描和拍照,全面收集样车的数据。整车扫描和拍照主要包括分析整车外部造型轮廓、内饰表面、前舱和底盘基本布置;样车拆解主要分析前舱、底盘、内饰件等布置形式,对重要零部件的构造、尺寸、功能、材料、重量、成本、安装特点、工艺水平、可维修性、加注方便性等进行研究。

3)参考样车数据处理和逆向工程分析。将扫描得到的点云数据通过专业分析软件处理成面,提取边界线及主要尺寸,所有的处理数据要统一到一个整车坐标下,最后逆向绘制参考样车基本尺寸工程图(总布置图),进行机械布置、人机工程学、典型断面、法规校核等优缺点研究分析工作。

4)参考样车的试验分析,主要含主观评价、整车AUDIT、操稳评价、NVH、制动性、经济性动力性等试验,这项对标分析工作必须依托强大的试验部门和专业的工程师才能完成。

5)参考样车数据库的建立。参照对样车静态和动态的研究分析,建立整车基本尺寸数据库、人机设计数据库、前舱底盘布置数据库、整车性能参数数据库等。

2 整车静态参数介绍

2.1 整车关键硬点

在设计或校核整车布置图时,关键硬点的确定是其它布置分析的基础。硬点的确定一般参考竞争样车和设计公司数据库的相关内容,在全面权衡考虑的基础上不断调整最终确定的。关键硬点主要包括尺寸硬点、轮廓硬点、性能硬点、布置安装硬点、运动硬点和法规硬点等,例如轮胎型号、前后轮轮心坐标、 前后排H点 (Hip point) 坐标、C(Cowl point)点、D(Duck point)点、踏板中心坐标(尤其加速踏板的参考点)、方向盘中心点、换挡手柄空位时上端坐标点、发动机曲轴后端面中心坐标点等。

2.2 整车关键尺寸

整车尺寸包括内部尺寸和外部尺寸。内部尺寸包括长度尺寸、宽度尺寸、高度尺寸、角度尺寸和踏板组尺寸;外部尺寸包括长度尺寸、宽度尺寸、高度尺寸和角度尺寸。每个尺寸给定1个代码,SAE标准中该代码由尺寸类型、数字和后缀部分组成,如L101代表轴距,H61-1代表第1排的人体头部空间。

3 静态参数测量

静态参数测量包括整车姿态测量、样车静态基本尺寸测量、离地间隙及轴荷测量和点云扫描,在此仅以整车姿态的测量为例加以说明。

测量所用的主要设备为样车、三坐标测量仪、假人模型、标准配重块、铅垂线、标签纸、游标卡尺和胎压计。

测量步骤如下:

1)了解样车的基本参数、技术状态,收集样车技术参数,明确测量目的;

2)检查测量设备是否处于正常工作状态、精度是否满足要求,检查加载物的重量与数量是否满足要求,检查所需设备是否齐全;

3)检查样车工作状态,车内载荷是否达到要求,油箱燃油、冷却液等是否满足要求,轮胎气压等调整到要求状态;

4)将车辆平稳的停靠在三坐标测量仪平台上,以前后轮心与左右导轨为基准进行调节,尽量保证车辆左右对称;

5)在各车轮轮心和轮罩处(为方便探头测量,一般可轮心正上方距轮罩边缘2 cm处)贴标记点,要求左右高度尽量对称;

6)测量整备状态各点高度,并记录数值:测量数据尽量保证2次以上,如果2次测量数据相差3mm以上应对数据重新标定测量;

7)按表1依次加载,测量各个状态左右车身点和轮心点数据直到满载;

8)一般由2个设计小组分别完成所有测量数据,以对比分析、检查数据的准确性。

表1 加载方案

4 样车整车分析

4.1 测量数据处理

4.1.1 整车姿态测量数据处理

数学模型上是将车身固定处于近似水平状态,通过变化车轮上下跳动位置来反映悬架行程。而具体的测量过程是将轮胎近似固定,悬架行程是体现在车身上下位置的变化。测量与数模区别在于固定的部件不同,但是相对关系相同。

各个状态轮眉变化:

各个状态轮心变化:

悬架行程:

其中Zi为轮眉坐标,Zci为对应的轮心坐标。

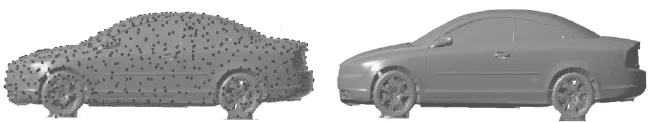

4.1.2 点云数据处理

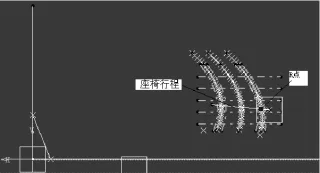

在参考样车选定区域贴上圆形识别点、正方形和十字形识别块、识别基准线,通过相机在选定区域拍摄,利用计算机专用软件将拍到的图片处理后形成由识别点组成的的框架点,如图1所示。然后利用扫描仪对扫描区域进行分块扫描,扫描获得的所有分块点云由专用软件计算分析,依次把外轮廓、内饰表面、前舱和底盘布置等外型面所扫点云外型面通过定位点与框架点相对应匹配,最后进行对位分析和数据校对并统一整车坐标,组成完整的整车外形点云,最后利用逆向分析软件生成曲面,如图2所示,并提取整车和主要零部件的边界线、尺寸数据。

图1 合成的整车框架点

图2 整车外形点云和处理后的外曲面

4.2 机械布置分析

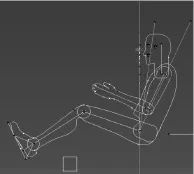

机械布置分析包括前舱、底盘、舱内座椅和操作件布置等,这里以人体布置来说明其分析方法。

1)汽车座椅H点

汽车座椅H点是指二维或三维人体模型样板中人体躯干与大腿的连接点,即胯点(根据应用场合的不同H点的表达也有所不同设计H点,如Design H-point和 Actual H-point),H 点决定了驾驶员的舒适性、操纵性、安全性和视野性,表述了驾驶员在驾驶过程中的各种性能和驾驶室环境间的关系。此装置应选用图3所示的适当腿长数据(根据设计要求选择适当百分位假人),并安装在制造厂规定的座椅的正常驾驶或乘坐姿势时最后位置。汽车座椅H点由三维H点装置上的H点标记钮测得。图3所示三维H点装置上的外侧H点标记钮往中心偏离196.5 mm,即测得H点。

图3 三维H点装置的构件尺寸和负荷分布

2)前排座椅轨迹的分析

根据座椅点云,校正最后最下H点的Y向数值,确定前排座椅最后最下H点。根据在不同状态的座椅点云,初步分析H点的调节范围。如果允许将座椅拆卸,可以对座椅的调节机构进行扫描。

3)驾驶员人体布置分析

初步处理油门踏板面、前地板面及最后最下H点,布置95%人体2D模版,如图4所示。

采用SAE的步骤进一步分析人体R点,R点是指座椅上的1个设计参考点,它是座椅制造厂规定的设计基准点。考虑到座椅的所有调节形式(水平垂直和倾斜),座椅参考点确定了在正常驾驶或乘坐时座椅的最后位置,它表征了当95%人体模型按规定摆放在座椅上时,实际H点应与座椅参考点相重合。通常在人机工程设计中采用50%、95%人体尺寸,5%的女性人体一般不采用,但需进行人机校核。以获得更加接近其设计状态的数据,采用SAE95%的布置曲线来获取R点,如果座椅行程长度不足95%曲线,则以最后最下点确定,如图5所示。

图4 前排人体布置

图5 座椅行程与获取R点

4.3 人机工程分析

人机工程分析主要包括驾驶空间的乘坐舒适性、人体坐姿、进出便利性、乘坐空间、视野,各种操作件的尺寸和可视性、操作空间,储物盒或搁架的尺寸或手的操作空间、取放便利性,发动机舱盖和后备箱盖的开启方便性可触及性分析,通过性分析等。完成上述人机工程学分析评价先要确定H点和处理各状态地面线,仅以眼椭圆的确定为例。

1)眼椭圆的定义

汽车驾驶员眼椭圆是指不同身材的驾驶员按自己的意愿将座椅调整到适意位置,并以正常的驾驶姿势入座后,他们的眼睛位置在车身坐标系中的统计分布图形,由于统计分布图形呈椭圆状,因此被称为驾驶员眼椭圆。

2)眼椭圆样板及其定位

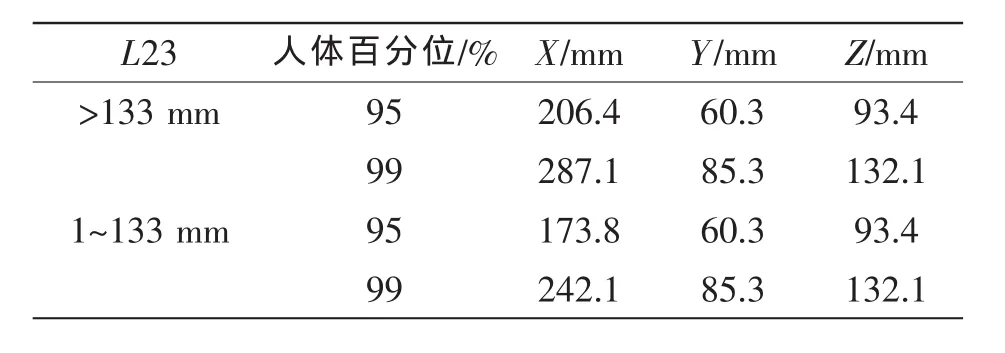

眼椭圆样板的尺寸与人体百分位及座椅水平调节行程(L23)有关,根据座椅水平调节行程的不同,将其分为2套,如表2所示。一套为L23在1~133 mm时的眼椭圆,另一套为L23大于133 mm时的眼椭圆。

表2 左右眼椭圆的轴线长度尺寸列表

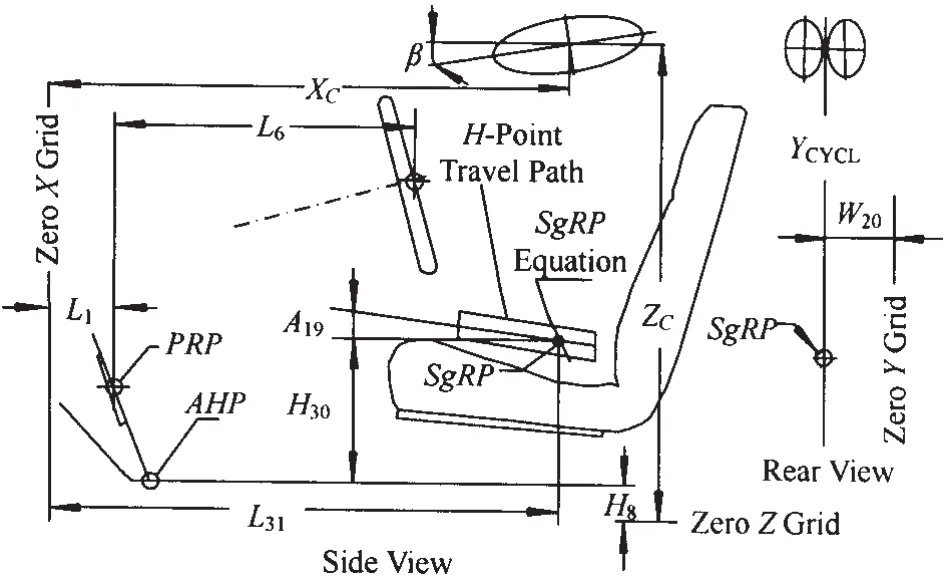

车身总布置中,在已知SgRP点(即R点;H点是理论上座椅调整到最后最下的R点)、座椅水平行程和座椅靠背角的条件下,便可唯一定位眼椭圆。眼椭圆的尺寸与座椅水平调节行程有关,而眼椭圆在车身坐标系中的位置与座椅靠背角有关。A类车眼椭圆具体定位步骤如下:

a)依据图6收集整理相关设计参数,参考以下公式可算出左右眼椭圆中心坐标。

图6 眼椭圆示意图

其中:L1是PRP点(油门踏板参考点)坐标的X值;L6是PRP点距方向盘中心点的X向距离;t取决于变速箱形式,自动挡t=0,手动挡t=1;H30是AHP点 (脚踵点)距SgRP点的Z向距离;W20是SgRP点的Y向距离;H8是AHP点的Z向距离。

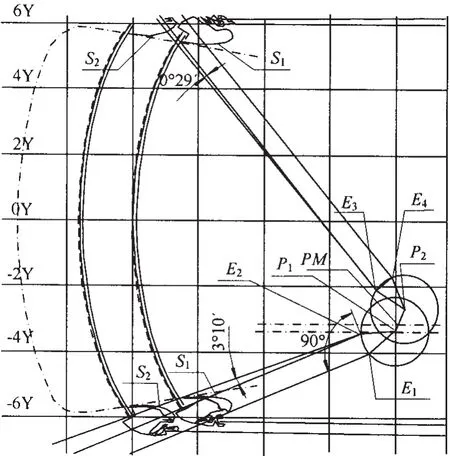

b)眼椭圆中心的位置确定后,将眼椭圆绕其短轴(Y轴)旋转-12°,这样就完成了驾驶员眼椭圆在整车坐标系中的定位,如图7所示为某参考样车眼椭圆及前方视野校核示意图。

图7 某参考样车眼椭圆及前方视野校核

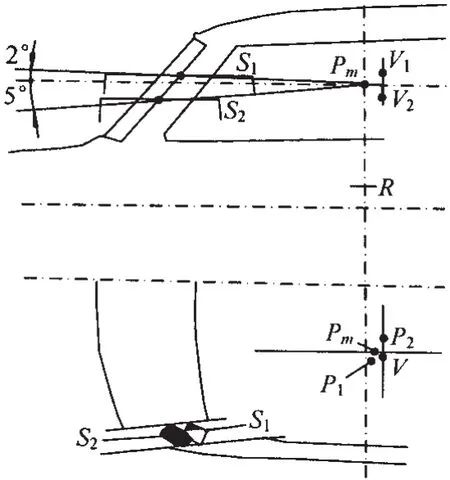

4.4 法规校核分析

法规校核分析包括视野性分析、碰撞安全、行人保护、牌照板布置、灯具布置、安全带固定点等,其中视野性又包括风窗玻璃透明区、A柱双目障碍角、驾驶员前方180°视野等。以分析A柱双目障碍角为例。按图7所示,在A柱上做2个水平截面。

1)A柱S1截面:从Pm点向前作与水平面向上成2°平面,过此平面与A柱相交的最前点作水平截面;

2)A柱S2截面:从Pm点向前作与水平面向下成5°的平面,过此平面与A柱相交的最前点作水平裁面。将S1、S2截面投影在P点所在的水平面内,双目障碍角在该平面内测量,如图8所示;

图8 A柱水平截面示意图

3)E1和E2的连接线绕P1旋转,使E1至左A柱的S2截面外侧的切线与E1、E2连线成直角,从E1向左A柱的S2截面外侧作切线和从E2向左A柱S1截面内侧作切线,从E2点作前一切线平行线,与后一切线所成的平面视野角度即为驾驶员(左)侧的A柱双目障碍角。

法规要求每根A柱双目障碍角不得超过6°;若两柱相对汽车纵向铅垂面是对称的,则右柱不需要再测量。汽车不得有两根以上的A柱。图9所示为某参考样车驾驶员侧A柱双目障碍角,现测得左右角度值为3.10°和0.29°,均小于法规要求的6°,故满足法规要求。

图9 驾驶员侧A柱双目障碍角

5 整车基本尺寸工程图

在完成上述参数测量、数据处理、机械布置、人机分析、法规校核等工作的基础上,对三维布置图的线型、颜色、线宽等细节进行最终调整完善;将三维图转化为二维工程图,依据乘用车尺寸代码对转化后的二维工程图进行相应的尺寸标注;对二维总布置图进行反复调整、仔细检查,最终完成整车基本尺寸工程图(总布置图),如图10所示。

6 总 结

结合参考样车对标分析基本思路,在对参考样车进行测量的基础上,得到样车的各种主要静态参数,并对得到的数据进行处理分析,重点分析了人体布置、眼椭圆的确定以及A柱双目障碍角的测量,最终完成了整车基本尺寸工程图(总布置图)。通过实车设计开发,验证了该分析思路的合理性,这对乘用车新产品开发设计与参考样车分析有一定的指导意义。

图10 整车基本尺寸工程图(总布置图)

[1] 王望予.汽车设计[M].北京:机械工业出版社,2004.

[2] 余志生.汽车理论[M].北京:机械工业出版社,2000.

[3] 陈家瑞.汽车构造[M].北京:机械工业出版社,2005.

[4]《汽车工程手册》编辑委员会.汽车工程手册,设计篇[K].北京:人民交通出版社,2001.

[5] SAE J1516-1998.12, Accommodation Tool Reference Point[S].

[6] SAE J941-2000, Motor Vehicle Driver’s Eye Range[S].

[7] SAE J1052-2002, Motor Vehicle Driver and Passenger Head Position[S].

[8] SAE J1100-2002, Motor Vehicle Dimensions[S].

[9] SAE J1517-2004, Driver Selected Seat Position[S].