刀尖圆弧半径补偿功能在数控车削中的应用策略与技巧

段好运

(商丘技师学院,河南商丘 476000)

·综合论坛·

刀尖圆弧半径补偿功能在数控车削中的应用策略与技巧

段好运

(商丘技师学院,河南商丘 476000)

分析了全面理解刀尖圆弧半径补偿指令含义、正确判定刀尖方位代码位置、合理设定刀尖圆弧半径补偿数值、灵活运用刀尖圆弧半径补偿功能的应用策略与技巧,为在数控车削加工中更好地利用刀尖圆弧半径补偿功能提供参考。

刀尖圆弧半径补偿;数控车削;应用策略与技巧

在数控车削加工中,为了提高刀具强度和工件表面加工质量,减缓刀具磨损,延长刀具使用寿命,通常将车刀刀尖刃磨成圆弧过渡刃,这时刀具的刀位点为刀尖圆弧的圆心,造成刀位点的运动轨迹与工件的轮廓不重合。如果在数控加工或数控编程时不对刀尖圆弧半径进行补偿,只按照工件轮廓进行编制程序来加工带有锥面或圆弧轮廓的工件时就会出现过切或欠切现象,引起加工误差,对加工精度要求较高时会造成工件报废。为了解决这一问题,对于不具备刀尖圆弧半径补偿功能的车床数控系统,一种方法是在精加工时选用刀尖圆弧半径较小的刀具,这样可以减小加工误差,但将降低刀具寿命,导致频繁换刀,降低生产率。另一种办法是采用局部补偿计算加工或按照刀尖圆弧中心轨迹编程加工,圆弧中心轨迹的数据需要人工处理,随着零件轮廓复杂程度的增加将会给计算带来困难,尤其在刀具磨损、重磨或更换新刀具时,刀尖半径发生变化,刀具轨迹必须重新计算,并对程序作相应的修改,既繁琐又不易保证加工精度,生产中缺乏灵活性。对于具备刀尖圆弧半径补偿功能的车床数控系统而言,可以把刀尖圆弧半径和刀尖圆弧位置等参数输入刀具数据库内,操作者就可以按工件轮廓编程,数控系统自动计算刀具轨迹,控制刀具轨迹进行切削加工,消除了由刀尖圆弧半径引起的加工误差,这样将减少数据计算,节约时间,简化编程,方便操作,提高加工效率。因此,刀尖圆弧半径补偿功能在数控加工中应用广泛。

1 全面理解刀尖圆弧半径补偿指令含义策略

1.1 刀尖圆弧半径补偿的概念

为确保工件轮廓形状,加工时刀具刀尖圆弧的圆心运动轨迹不能与被加工工件轮廓重合,而应与工件轮廓偏置一个半径值,这个偏置值称为刀尖圆弧半径补偿。

2.2 刀尖圆弧半径补偿的分类

根据刀具圆弧半径补偿在工件拐角处过渡方式的不同,刀具半径补偿通常分成B功能刀具半径补偿和C功能刀具半径补偿两种形式。B功能刀具半径补偿是基本的刀具半径补偿,它只根据本段程序的轮廓尺寸进行刀具半径补偿,计算刀具中心的运动轨迹,编程复杂。此种刀补在工件轮廓拐角处采用圆弧过渡,会使工件尖角变钝,加剧刀具磨损,甚至在工件轮廓内拐角处引起过切现象,工件尖角处工艺性不好。C功能刀具半径补偿能自动处理两程序段刀具中心轨迹的转接,使刀具在工件轮廓拐角处采用直线过渡的方式,编程人员可完全按照工件轮廓来编程,简化程序,克服尖角工艺性差的缺陷。现在绝大多数数控机床都采用C功能刀具半径补偿。

1.3 刀尖圆弧半径补偿指令的含义

数控车床刀具补偿功能包括刀具位置补偿和刀尖圆弧半径补偿两方面。在加工程序中用 T功能指令, TXXXX中前两个XX为刀具号,后两个XX为刀具补偿号,如T0202。如果刀具补偿号为00,则表示取消刀补。刀尖圆弧半径补偿的偏置方向由刀尖圆弧半径补偿指令G41、G42、G40来实现。

(1)编程格式:G41G00/G01X(U)Z(W)F;表示刀尖圆弧半径左侧补偿。G42G00/G01X(U)Z(W)F;表示刀尖圆弧半径右补偿。G40G00/G01X(U)Z(W)F;表示刀取消尖圆弧半径补偿。

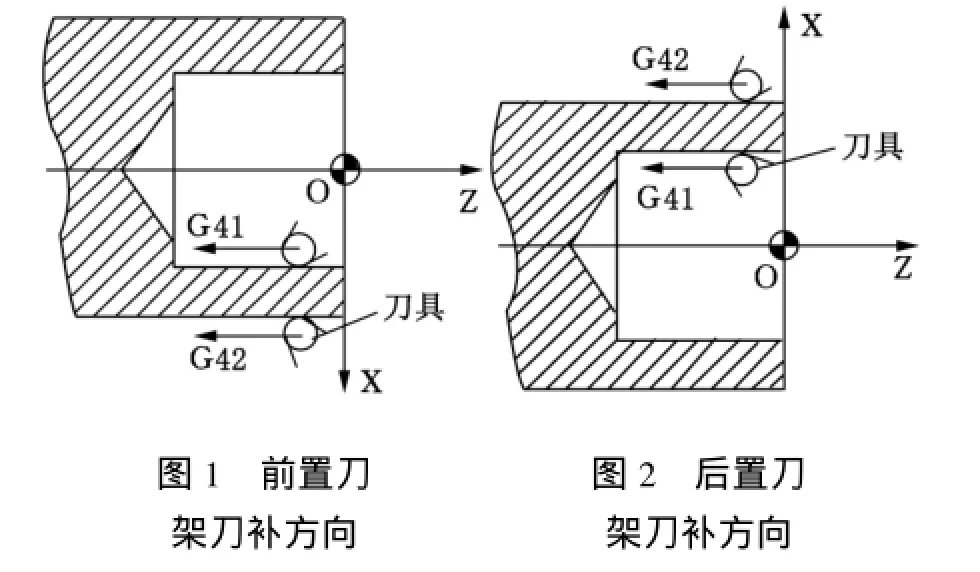

(2)刀尖圆弧半径补偿偏置方向的判定:刀尖圆弧半径补偿G41/G42是在加工平面内,沿进给方向看,根据刀尖位置在编程轨迹左边/右侧判断来区分的。因此,判定刀尖圆弧半径补偿偏置方向要把握两个要点,第一要根据工件轮廓所在车床坐标系中X、Z轴的位置,判定第三个坐标轴+Y方向。第二要沿着 Y轴由正方向朝负方向观察刀具所处的位置,当刀具处在加工轮廓左侧时,称为刀尖圆弧半径左侧补偿;当刀具处在加工轮廓右侧时,称为刀尖圆弧半径右侧补偿。正确判定刀尖圆弧半径补偿偏置方向是用好刀尖圆弧半径补偿功能的前提,在判断要特别注意前置刀架(如图1所示)和后置刀架(如图2所示)对刀尖圆弧半径补偿偏置方向的区别。

2 正确判定刀尖方位代码位置策略

车刀的形状和位置参数称为刀尖方位代码。具备刀尖圆弧半径补偿功能的数控系统,除利用刀尖圆弧半径补偿指令外,还要根据刀具在切削时所处的位置,选择假想刀尖的方位,从而使系统能根据假想刀尖方位确定计算补偿量。机床在前置刀架与后置刀架方式下,不同形状的刀具假想刀尖方位也有所不同,假想刀尖方位代码共有9种,如图3、4所示为车刀刀尖方位代码的含义。当用假想刀尖编程时,假想刀尖方位代码设为1-8;当用假想刀尖圆弧中心编程时,假想刀尖方位代码设为0或9。

图3 前置刀架车刀刀尖方位图

图4 后置刀架车刀刀尖方位图

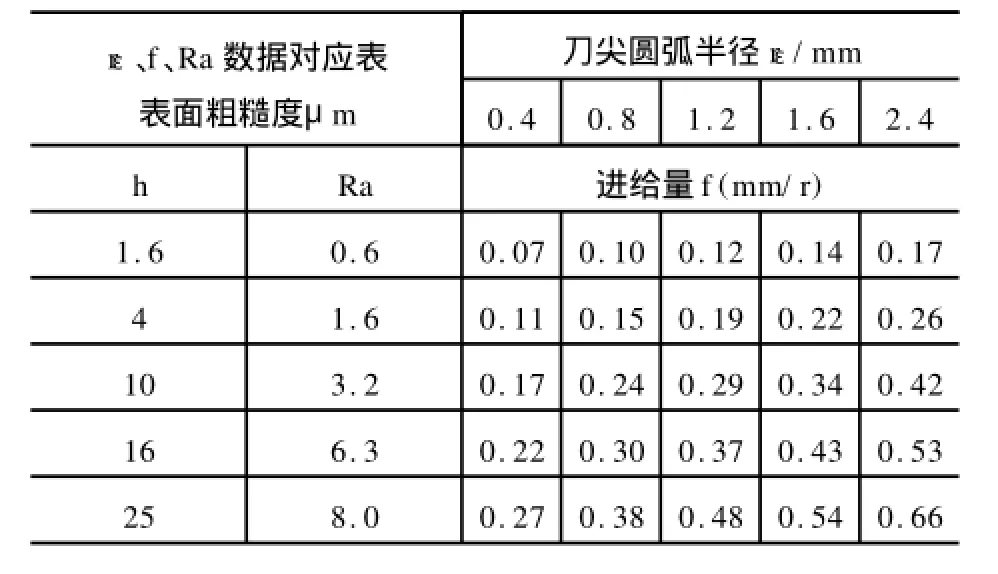

3 合理设定刀尖圆弧半径补偿值策略

刀尖圆弧半径不仅影响切削效率,而且关系到被加工表面粗糙度及尺寸精度。所谓刀尖圆弧半径是指车刀刀尖圆弧所构成的假想圆的半径R。数控车刀刀尖圆弧半径作为重要的加工参数,在选择时要考虑以下几个因素:(1)刀尖圆弧半径不能够大于工件轮廓的最小半径,以免发生加工干涉;该半径又不宜选择太小,否则会因其刀头强度太低或刀体散热能力差,使车刀容易损坏。(2)刀尖圆弧半径应与最大进给量相适应,刀尖圆弧半径宜大于等于最大进给量的1.25倍,否则将恶化切削条件,甚至出现螺纹状表面和打刀等问题;另一方面,要考虑刀尖圆弧半径太大容易导致刀具切削时发生颤振,一般说来,刀尖圆弧半径在0.8mm以下时不容易导致加工颤振;(3)刀尖圆弧半径与进给量在几何学上与加工表面的残留高度有关,从而影响到加工表面的粗糙度。残留高度与刀尖圆弧半径、进给量的关系可用下式表示:h≈f2/8rε。式中h为加工残留高度,μm;f为进给量,mm/r;rε为刀尖圆弧半径,mm。可见小进给量、大刀尖圆弧半径,可减小残留高度,得到小的表面粗糙度Ra值。由此式可知,当被加工零件表面粗糙度与进给量已设定后,就可选择相应的刀尖圆弧半径rε≥f2/ 8h,详见表1。(4)刀尖圆弧半径还与断屑的可靠性有关。从断屑可靠性出发,通常对于小余量、小进给车削加工时可采用小的刀尖圆弧半径,反之宜采用较大的刀尖圆弧半径。(5)在数控编程加工时,需考虑刀具圆弧制造精度和刀尖半径测量精度应当与轮廓的形状精度相适应。

表1 表面粗糙度与刀尖圆弧半径、进给量关系

4 灵活运用刀尖圆弧半径补偿功能的策略与技巧

4.1 刀尖圆弧半径补偿的过程

刀尖圆弧半径补偿的过程一般可分为三步:即刀补的建立,刀具从编程轨迹重合过渡到与编程轨迹偏离一个偏移量的过程;刀补的进行,执行 G41或 G42指令的程序段后,刀具的中心始终与编程轨迹相距一个偏移量;刀补的取消,刀具离开工件,刀具中心轨迹要过渡到与编程轨迹重合的过程,如图5所示。

4.2 应用技巧

(1)G41/G42指令不带参数,在工件加工之前操作者要通过机床CRT/MDI面板上的“刀补值”功能键把每把刀具的刀尖圆弧半径补偿参数(刀尖圆弧半径R,刀尖方位代码T)输入到相对应的刀具补偿寄存器中,作为刀尖圆弧半径补偿的依据。在程序自动执行过程中,数控系统按该存储器中的R、T的数值,自动进行刀尖圆弧半径补偿。

图5 刀尖圆弧半径补偿的建立与取消

(2)刀尖圆弧半径补偿的建立与取消不能进行加工轮廓切削,刀具必须远离工件一段距离,以免产生对工件误切。指定刀尖圆弧半径补偿 G41或 G42的过渡直线段的Z轴移动量必须大于刀尖圆弧半径值,X轴移动量必须大于两倍刀尖圆弧半径值。

(3)G41、G42、G40指令的程序段中必须同时使用 G00或G01指令,而不得同时使用 G02或 G03。在刀具执行中G41和G42不能随意转换,当刀具圆弧半径补偿值正负值相互转换时,G41和 G42的功能互换。

(4)G41、G42、G40都是模态代码,可以相互注销。

(5)在使用 G41和 G42之后的程序段,不能出现连续两个或两个以上的不移动指令(如M指令、延时指令等),否则 G41和 G42会失效,刀具可能会对工件的下一轮廓产生过切或欠切。

(6)在MDI状态下不能进行刀尖圆弧半径补偿。在刀具圆弧半径补偿执行中,不能加工小于刀具半径的内拐角、沟槽和台阶。

(7)在调用新刀具或更改刀具补偿方向时必须取消刀具补偿,以避免产生加工误差或干涉。程序结束之前必须取消刀尖圆弧半径补偿,否则刀具不能在终点定位,而是停在与终点位置偏移一个矢量刀尖圆弧半径的位置。

(8)要注意区分不同数控系统中的异同点,如在FANUC-01-MATE数控车系统 G76、G92指令中不能使用刀具圆弧半径补偿;在 G71、G72G73指令状态下,如以刀尖圆弧中心轨迹编程时,必须指定指令中的精加工余量等。

4.3 实例分析

上图所示零件带有锥体和圆弧表面,为确保工件的尺寸精度和形状精度,采用刀尖圆弧半径补偿功能编程,根据前面的论述从以下几个方面入手:

(1)明确该零件所使用的数控车床是前置刀架还是后置刀架,据此判定刀尖圆弧半径补偿偏置方向。设定为前置刀架,工件零点设在工件图样右端中心,加工路径自右向左,判定刀尖圆弧半径补偿为右补偿,使用G42指令。

(2)判定刀尖方位代码位置,根据零件的加工轮廓应采用90°外圆车刀,刀架前置,可知刀具的刀尖方位代码为3。

(3)设定刀尖圆弧半径值,根据工件表面加工质量要求,参照表1的有关经验数据,选取刀尖圆弧半径值为0.4mm。

(4)依据刀尖圆弧半径补偿过程和使用技巧形成加工程序并进行机床加工。以FANUC-0I-MATE车床数控系统为例说明精加工程序编制。

…

N100 G00 X0.0Z5.0;快速定位靠近工件

N110 G42 G01 X0Z0 F0.17;建立刀具圆弧半径右补偿,每转进给量

N120 G01 X10.0;加工端面

N130 G03 X30.0Z-10.0 R10.0;加工圆弧

N140 G01 Z-20.0;加工外圆

N150 GO1 X40.0;加工台阶平面

N160 X45.0 Z-40.0;加工锥度

N170 X48.0;加工台阶

N180 X50.0 Z-41.0;倒角

N190 Z-60.0;加工外圆,加工轮廓结束

N200 G40 G00 X55.0 Z50.0;快速退出刀具,取消刀具圆弧半径补偿

…

5 结束语

实践证明,掌握上述刀尖圆弧半径补偿功能的应用策略与技巧,能够迅速对刀尖圆弧半径补偿的偏置方向、刀尖方位代码位置、刀尖圆弧半径补偿值进行判定,灵活运用刀尖圆弧半径补偿指令编制数控加工程序,提高加工效率,具有较高的实用价值。

[1] 姜慧芳.数控车削加工技术[M].北京:北京理工大学出版社,2006.

[2] 霍苏萍.数控车削加工工艺、编程与操作[M].北京:人民邮电出版社,2009.

[3] 沈建峰,虞俊.数控车工(高级)[M].北京:机械工业出版,2006.

[4] 顾雪艳.数控加工编程操作技巧与禁忌[M].北京:机械工业出版,2007.

[5] 崔元刚.数控可转位车刀片的刀尖圆弧及半径补偿应用[J].职业圈,2007(10).

TG51

A

1671-8275(2010)04-0128-03

2010-04-12

段好运(1973-),男,河南商丘人,河南商丘技师学院教师,主要从事数控技术应用的教学与研究工作。

责任编辑:訾兴建