利用声波测井技术识别海上井的破裂边界

编译:牛萌 (西安石油大学石油工程学院)

刘协鲁 (中海石油有限公司天津分公司)

审校:谭成仟 (西安石油大学油气资源学院)

利用声波测井技术识别海上井的破裂边界

编译:牛萌 (西安石油大学石油工程学院)

刘协鲁 (中海石油有限公司天津分公司)

审校:谭成仟 (西安石油大学油气资源学院)

检测第一或第二油套管环形空间存在的窜流以及压力源在工业上遇到了巨大的挑战。在杜拜海上石油生产中的注水和气举过程中,利用声波基础测井仪可精确找出油套管环形空间中的高压源。该文给出了该技术的说明以及杜拜石油历史实例的经验。利用超声波可在不同介质中传播的特有性质,开发出一种井下超声波检漏仪。这个数据采集设备已经发展到可以在常规海底电缆或记忆模式下在光滑管道中持续测井操作。当流体流过破裂边界发生紊流时,井下仪传感器就会检测到高频率的超声波。不同于传统的孔内测声仪,这种新型井下检漏仪特有的复合敏感性使它在检测生产油管、套管和其他完井设备的渗漏时精确度可以小到每英寸0.02 L/min。这种井下检漏仪受到远距离噪音源的干扰也比较少。杜拜石油公司利用这种技术获得的成功经验已经证实:应用于井漏检测的超声波技术可以非常精确地检测到油管和套管漏失。

声波测井 井下检漏仪 超声波 破裂边界

1 引言

关于井身完整性问题所面临的挑战是世界范围内不断增长的老化井问题。修理漏井或关井或放弃这些井会造成运作成本高、原油整体采收率低以及会造成一些不安全因素下的生产。发生井漏的原因是不同的,找出这些原因是一项非常复杂的工作。

内部或外部腐蚀可能是老化井形成井漏最普遍的原因。井在维修期内压力或应变状态的变化容易导致一个或更多的安全临界因素失效,包括:空心管、生产封隔器、井下安全阀、滑套循环孔、工作筒等。另外,管漏普遍发生在气举过程中,被举升的气体 (通常通过井的A环注入)加速了管子腐蚀的速度,进而导致油管或套管的渗漏。同样情况是举升气进入U型生产油管时在不允许泄漏的深度通过排液阀门泄漏,这将导致油管头压力异常升高以及气举无效。

同样,另一种情况是:无钻机的生产井在转注过程中,(模拟阀门取代气举阀门)随着水注入到U型管的A环中,任一模拟阀门出现漏失都将导致油井中套管压力异常。在大多数情况下,当环空A中的压力超过井口环空最大容许压力时,将引起井完整性问题。

在上述情况下,由于油井的安全临界因素失去控制,致使井的完整性受到损害。

在工业上,该技术在超声波领域已经为识别从0.02 L/min到150 L/min的漏失铺平了道路。这是靠集中在流体流经破裂边界产生紊流时的高频声波来完成的。当流体 (液体或气体)泄漏时,它从高压边界穿过漏失点流向低压边界并迅速扩张产生紊流,该紊流又产生很强的超声波。超声波信号强度从信号源开始迅速减弱,所以漏失点的定位可以到1 in(1 in=25.4 mm)。

值得强调的是,破裂边界周围的持续紊流 (等时测井),对于此井下仪检测更小的漏失起关键作用。

该技术是基于超声波压电式传感器的利用,定位管柱底部产生的非常小的电压,该电压与通过漏失点的能量激发的信号强度成比例。为了不受频率的干扰,压电加速计模拟信号被放大而且通过井下仪的数字信号处理模块;在漏失点过滤掉非紊流产生的频率,井下仪就会测试到漏失点附近的频率。

数字信号处理器配有大容量的内存以便运行一系列模块信号数据处理程序。这个过程过滤掉了由机械噪音或其他干扰引起的不必要的背景能量,结果是传递到井口的全部漏失特征数字信号经由遥测装置系统传到地面读出系统。可以选择的是:井下仪也许可以采纳有记忆模式的光滑电缆以及可以在连接管柱顶部的MPL(记忆生产测井)接头中保存数据。

2 实例详述

杜拜石油公司已经从4个海上油田的250口井中生产石油超过30年。随着时间的变化,这些位于阿拉伯海湾的海上油田财富——油井,整体处于老化阶段。因此,油管以及其环空的漏失成为杜拜石油公司的采油工程师们主要关心的问题。

为了继续安全、环保地从这些老化的资源中获得石油,公司在油田整体性管理上的要求更加严格。凡是报告中管子或环空有漏失现象的油井都进行了漏失调查,同时也对诸如套管或油管爆裂或坍塌进行了补救。

杜拜石油公司最近研发了一种新的边界原理,该原理在井控和安全的各个方面都非常复杂,它对每口井工作的各个环节都提出了最小边界的要求。

2.1 A井

Fateh油田的A井是一口气举油生产井,这口井开采于1982年11月。根据经验给133/8in的套管 (B环)加压,以便与直接连通的103/4in套管(A环)相一致。对这口井进行漏失检测的目的就是辨别漏失来源及观测A到B环连通处漏失的位置,然后对其进行修理。在观测时,A井已经准备要侧钻一个浅层油藏,因此,为了准备好侧钻计划,检测漏失成为一系列前期计划中的一部分。

在关井或开井状态中将检测漏失的井下仪下到井中,结果如下:

在图1中,展现了两种不同性质的流体流态。在测井曲线记录道2中反映的是井完全关闭时的情况,测井曲线记录道3反映的是井在套管漏失点的情况。解释漏失的先决条件就是:穿过连通气管汇的A环保持恒定压力,然后通过B环向集油管连续排气,这样在关井情况下油管就处于1400 psi(1 psi=6.895 kPa)的高压。注入气体会自动补偿由于漏失造成的A环压力下降。因此通过此操作来维持最大的压力降。

图1 井A

漏失信号出现在岩石层 (RKB)测深391 ft(1 ft=30.48 cm)处。在漏失那一点声波相应上升证明了管中的流体与能量一致。在关井期间,紊流并不产生声波能量,这就可以确认漏失是在之前定义的条件下产生的。

解释:

从漏失检测结果得出,引起A环到B环连通处漏失的是391 ft测深RKB处的103/4套管。根据这些信息,杜拜石油公司修补了103/4套管。

A井已经侧钻成功 (Q22008,)并且此井用133/8套管产油并没有任何异常压力。

2.2 B井

Fateh油田的B井直到2006年一直都是注水井,当水注入到井中时,由于油管、A环以及B环之间的多重压力,使得此井产能受到限制以至低于10%。油管与A环连通的原因之前认为是油管(一部分)漏失,然而B环和C环之间联通的原因还不清楚。在修井计划中替换一部分的油管并确保注入水达到最大流量。为了查出引起C环异常压力的原因,井漏检测成为前期修井计划中的一部分。在井下检漏仪的地面读数装置运行之前油管已经被提出。

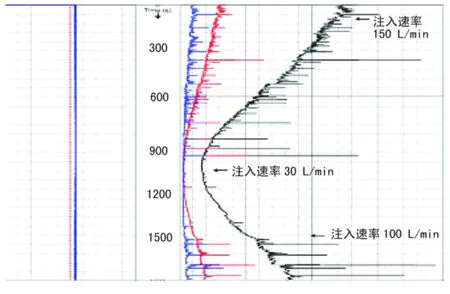

在调查过程中,当水持续注入时B环压力减弱,图2说明了井下仪是如何反映200.5 ft测深RKB处紊流通过破裂边界的轨迹,并给出了精确的漏失点 (B环压力升高源)。在图2中套管接箍定位器清楚地显示了3个套管接箍的情况。然而,与漏失点一致的是:200.5 ft测深RKB处出现了不能解释的异常压力。

图2 井B

图3示出在有可能漏失的深度,改变注入水速率时井下仪的反应。当水注入速率下降,漏失驱动力(ΔP)也下降,因此超声波的能量减弱。当进一步注水,压力梯度恢复,这时井下仪显示漏失的能力也恢复,因此可以确定ΔP与注水压力的关系。

解释:

在漏失检测工具的帮助下,就可以知道133/8套管的压力是由于103/4套管在200 ft处发生漏失引起的。

杜拜石油公司快速隔离了103/4套管漏失处并修理了此套管,同时用41/2套管代替103/4套管完井,继而恢复了注水。而修补的103/4套管正在等待供应商的加压。

图3 井B

2.3 C井

Fateh油田西南部的C井是一口气举油生产井,这口井已经产生了异常高的油管头压力。通过常规流体压力梯度检测,认定该井是通过第二个工作筒的一个泄露气举阀卸压。这口浅海井举升的结果是举升气仅仅从U形管的A环进入到油管。在跟踪电缆修理工作中,试图改变气举阀#2,然而当阀门恢复,一部分气体堆积在一起,上部的气体仍然停留在环中。一个模拟阀门试图封住工作筒但是没有成功。

为了确定这个工作筒是否为油管压力上升的唯一原因,进行了一项漏失检测调查计划。

在漏失检测调查中,油管中的压力介于1250~1350 psi。A环中的压力一直稳定在200 psi,关闭A环时,压力上升。

在记忆模式下做出调查,认定了四种漏失现象(图4、图5和图6):

◇控制管线的漏失 (气举阀#5及气举阀#6的垫圈之间);

◇373 ft处的大孔径阀门的漏失 (图4);

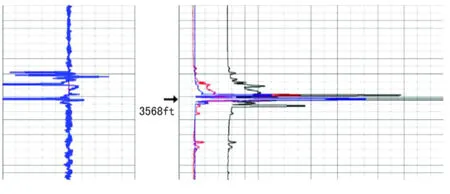

◇2559 ft处的气举阀#1(虚设)(图5);

◇3568 ft测深RKB处的气举阀#2(图6)。

按杜拜油田的要求,每个调查都进行了核对。管线漏失已经是众所周知的一个问题,大孔径阀门的漏失是由于管嘴处没有阀门。在模拟气举阀#1中的漏失非常明显,这个阀门将被固定。由于气举阀#2在早期更换操作中受到损坏,最终气举阀#2也与料想的情况一样。

解释:

认识到了气举阀#1与气举阀#2的漏失,杜拜油田公司马上补修了这些漏失。工作筒1和工作筒2跨越了套管修补使得井从工作管3排液。然而,由于往U形管注气形成低管汇压力,井并不能成功地向第五个工作筒孔口排液。按照气举优化工作的要求,井C仍然从第5工作筒中举升气。

图4 井C

图6 井C

3 结论

声波测井技术井下仪精确地辨别了环形空间产生压力的来源。它给操作者提供了有价值的识别工具。井下仪在杜拜油田公司的应用表明它是可靠、有效的漏失检测技术。

10.3969/j.issn.1002-641X.2010.3.016

资料来源于美国《SPE 117182》

2009-01-19)