大岗山水电站厂房顶拱塌方处理研究与实践

张学彬

(中国水利水电第七工程局有限公司,四川成都 610081)

1 概 述

大渡河大岗山水电站位于四川省雅安市石棉县挖角乡境内的大渡河中游干流上,装机 4台,容量共计 260万 kW,正常蓄水位高程 1130m,坝顶高程 1135m。电站由拦河混凝土双曲拱坝、泄洪消能建筑物、引水发电系统组成。其中引水发电建筑物由电站进水口、4条压力管道、地下厂房、主变室、尾水调压室、尾水隧洞、尾闸室及尾水出口等组成。

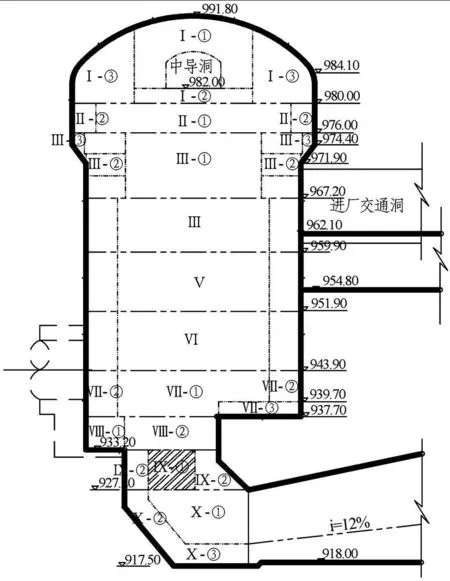

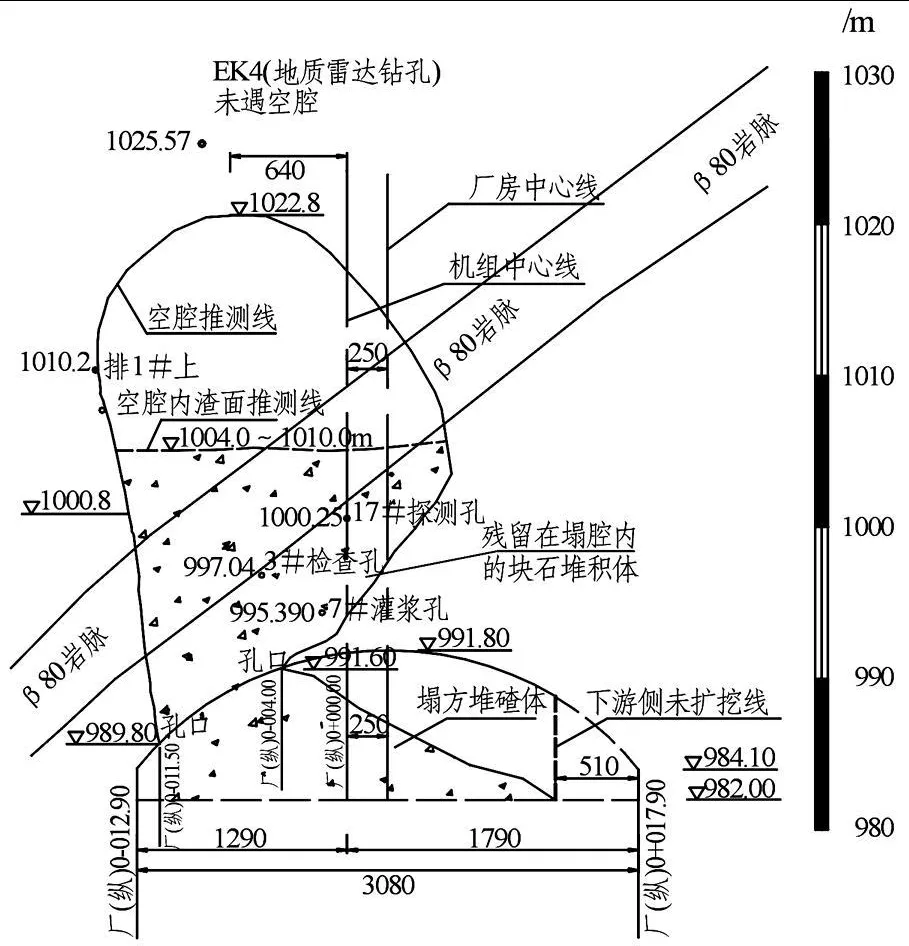

图 1 厂方开挖示意图

主厂房顶拱跨度 30.8m,最大高度 73.78m,总长度 226.58m,从左至右依次为安装间、1~4#主机间、副厂房。厂房顶拱高程 991.80m,机组安装高程944.50m,尾水管底板开挖高程 918.02m。

主厂房采用分层分区开挖,共分 10层,如图1所示。主厂房第一层分三个区开挖,施工顺序:贯通中导洞(中导洞顶拱Ⅰ—①区扩挖及支护上、下游侧Ⅰ—②区扩挖及支护Ⅰ—③区开挖。

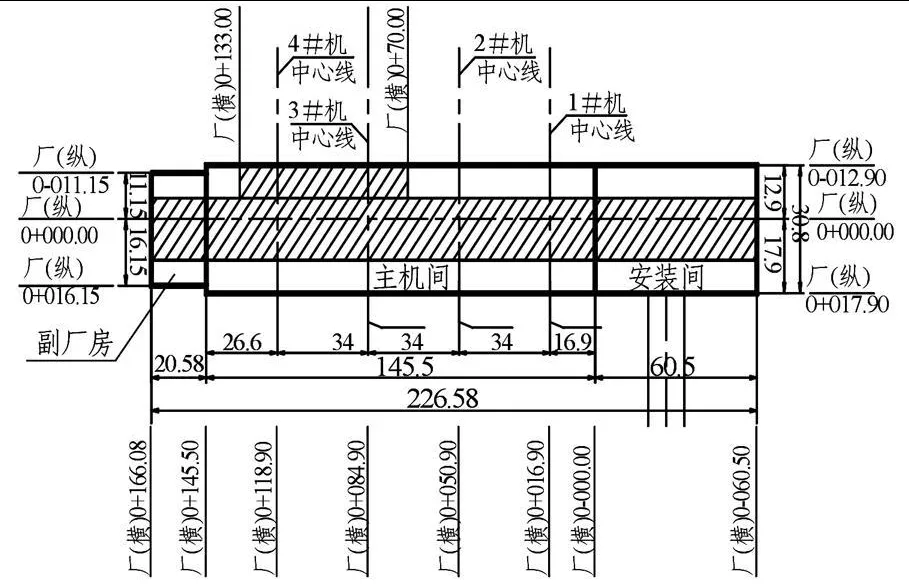

主厂房于 2008年 8月 1日开工,首先进行中导洞开挖,继之为顶拱及两侧扩挖。至 2008年12月 15日,除中导洞及Ⅰ—①区全部完成外,Ⅰ—③区上游侧已完成桩号厂(横)0+070.00~厂(横)0+133.00,其余部位尚未扩挖,如图 2所示。

图 2 塌方前厂房形象面貌图

2 工程地质情况

枢纽区两岸山体雄厚,谷坡陡峻,基岩裸露,引水发电建筑物布置于左岸,主厂房垂直埋深390~520m,水平埋深 310~530m。山体自然坡度为 40°~65°,坡面有小沟发育,切割较浅,地形较完整。

引水发电系统基岩岩性为灰白色、微红色黑云二长花岗岩(r24-1),具中粒结构,有辉绿岩脉(β)、花岗细晶岩脉(rL)、闪长岩脉(δ)等各类岩脉穿插发育于花岗岩中,尤以辉绿岩脉分布较多。

主厂房岩性为灰白色、微红色中粒黑云二长花岗岩,有 β6、β80、β81辉绿岩脉穿插。花岗岩新鲜坚硬,较完整,地应力量值1=11.37~22.19MPa,属中-高地应力量级,洞室以Ⅱ、Ⅲ类围岩为主,围岩基本稳定,受岩脉与断层的不利切割,局部稳定性差。

主机间 3#、4#机组及副厂房段(即塌方部位)的岩性仍为花岗岩,穿插有 β132、β80、βc2、β81四条辉绿岩脉,构造形式以断层和节理裂隙为特征,有五条断层。

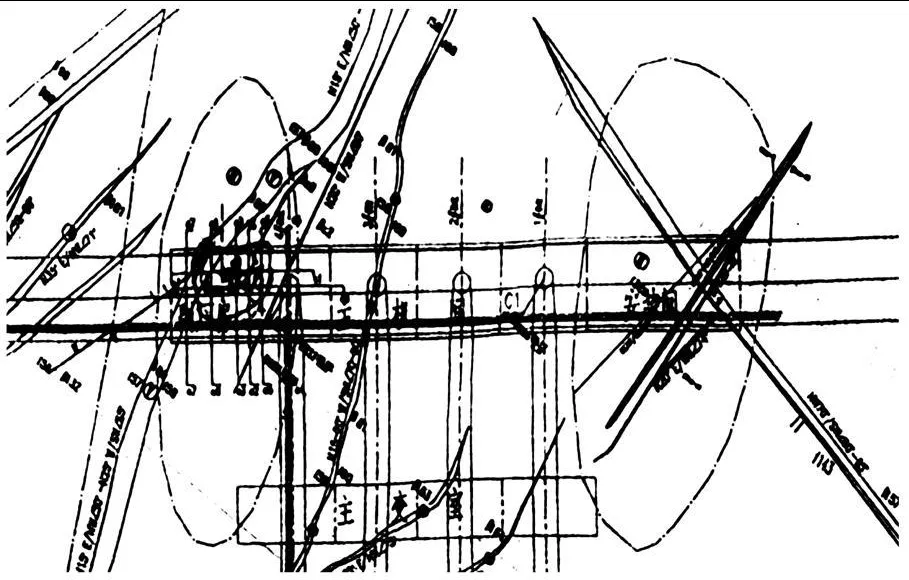

β80辉绿岩脉,总体产状 N15°E/NW∠50°~N25°W/SW∠65°,上游壁一带产状 N15°E/NW∠50°起伏,顶拱上游侧岩脉出露于厂(横)0+132.5~厂 (横)约 0+137.5,顶拱中心线岩脉位于厂(横)0+147.5~厂 (横)0+151.5,顶拱下游侧该岩脉位于厂(横)0+148~厂 (横)0+154,岩脉宽 3~4m,局部夹有花岗岩透镜体,断层式接触;沿岩脉上界面发育 f57断层,宽 10cm,由片状岩、碎粉岩组成,属岩屑夹泥型;沿岩脉下界面发育 f58断层,宽 20~30cm,由片状岩、碎粉岩组成,属岩屑夹泥型;β80岩脉及内部的花岗岩透镜体均构成断层影响带,呈碎裂结构。厂区岩脉分布见图 3。

图 3 厂区岩脉分布图

3 塌方发生经过

2008年 12月 16日 12时爆破后,厂 (横 )0+135.00~0+150.00段出现掉块,12时 30分掉块严重,12时 55分顶拱偏上游垮塌规模已较大,在已完成开挖的厂(横)0+121.00~0+160.00段形成顺厂轴线的堆积体。至 12月 17日堆积体仍在扩大,到 17日 20时左右,大量塌方基本停止,12月 18日至 20日有零星掉块、碎屑流;12月 21日堆积体基本趋于稳定。图 4为塌方初期及基本稳定时的情形。

图 4 塌方初期及基本稳定的情形示意图

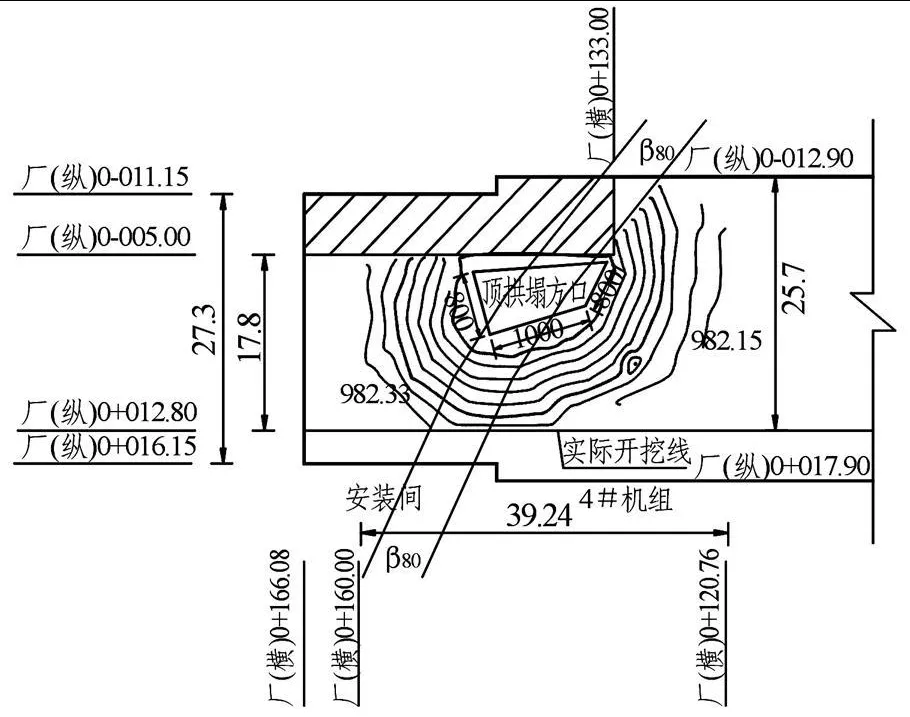

经过现场测量,塌方堆积体在顶拱塌方口下形成圆锥体,锥体底边长 39.24m(顺厂轴方向厂(横)0+120.76 ~ 0+160.00)、宽 17.80m(厂(纵)0-005.00 ~0+012.80)、高约 10m(高程982.15~991.55),方量约 3569m3。堆积体顶部长约 15m,宽 4.0~5(图 5)。堆积体系块碎石,其成分为花岗岩、辉绿岩,其粒径以 0.05~0.2及0.5~1.0为主,个别大于 1m。β80岩脉上盘多为较大粒径的片、块碎石,岩面粗糙、干燥、新鲜、无水、弱风化,岩脉下盘多为小粒径块碎石、细沙,少泥。

图 5 实测塌方堆积体平面图

为了解顶拱孔口以上塌腔的位置、形态、塌腔内残留块碎石堆积体体积,考虑过多种办法。由于厂房垂直埋深大(400余 m),不可能从厂房顶向下探测,只能从塌方孔口的临空面和上游排水廊道等处钻探测孔、灌浆孔等 33个进行探测,总深度 548.6m,据此得出塌腔的大体位置、形状,腔体边缘推测线和残留腔内未塌下的块碎石体体积。塌腔体型呈倒置的、偏向厂房左侧(安装间)的不规则葫芦状体,且沿 β80岩脉走向分布,塌腔孔口长约 14m,宽约 4~7.5m,塌腔中部(高程 1005.00~1010.00m)长约 22m,宽 18.4 m,塌腔高约 33.0m,顶部高程 1024.00~1022.00m。腔内残留块碎石体顶面高程约 1004.00~1010.00m,即从孔口以上 14.0~ 20.0m,估计约 3500m3(图 6)。

图 6 塌方体形状图(拱顶以上)

4 塌方原因分析

塌方发生后,监理紧急组织参建各方并邀请专家研究塌方成因及处理方案,经多次讨论,各方一致认为塌方产生的原因主要为:

(1)塌方前对 β80辉绿岩脉挤压破碎带的位置、形态、规模、破碎带结构等参数的认识是模糊的,不太明确且没有钻探资料,只是按一般的破碎带来对待,而不知在主副厂房顶拱上隐藏着未探明的、充满挤压破碎岩块的巨大腔体,因而未能采取相应的措施。

(2)在厂房中导洞和顶拱开挖完成后,紧接着挖 3#、4#机组及副厂房上游侧,减小了临空面与塌腔的距离,形成了一层薄壳。从塌落下来的岩块看,薄壳厚度约 1~2m,这样的薄层岩体,在约 30m高的塌腔内块碎石的强大压力下,其本身就处于临界状态,加之爆破震动,围岩薄壳龟裂,诱发塌方。

(3)塌方前没有明显征兆,监测数据没有明显突变,对岩脉仅采取常规的处理方法,如超前锚杆、喷混凝土、短进尺开挖等,没有意识到其存在着巨大的潜在危险。

5 处理措施

5.1 塌方处理思路

对于塌方如何处理,经过反复研究、实践、改进,取得了一致的认识,按照分期分阶段的思路分两期进行处理:

(1)塌方一期处理:为防止塌方势态的进一步扩大,先不把塌下来的碴体挖除,而是将塌方碴堆固结形成支撑结构,并对塌腔及周边影响范围进行加固处理;

(2)塌方二期永久加固:塌方一期加固完成后,塌方段顶拱保证了初期稳定。为了保证厂房顶拱的永久稳定和安全,采用系统固结灌浆、双层钢拱架、锚索等措施对塌方体进行加固。

一期工程自 2008年 12月 20日开始,至 2009年 3月 30日基本结束;二期处理工程自 2009年 3月 31日开始至同年 10月 26日结束,塌方补灌自2010年 2月 8日至同年 4月 30日,历时一年零四个月。

5.2 一期应急处理措施

(1)为防止再次塌方,暂停了主副厂房的开挖施工,邻近的主变室开挖掌子面应距离塌方区100m以上,且严格控制单响药量,防止震动刚趋于稳定的塌方部位。

(2)采用麦斯特喷浆车喷 10cm厚 C25混凝土对已塌下来的堆碴圆锥体表面进行固结封闭,以稳定堆积体形态,利用堆碴对顶拱形成支撑。

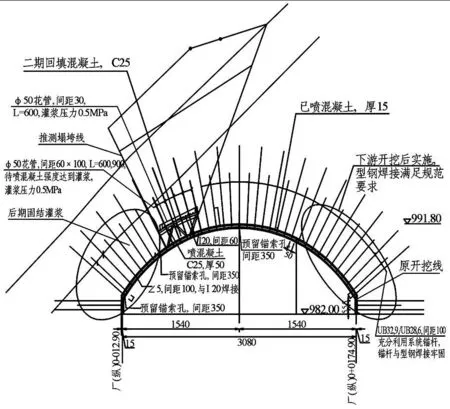

(3)由远及近布设 φ32L=9m和 φ28L=6 m,间排距 1.5m×1.5m加强锚杆、安装 Ia20间距 0.75m的 20#工字钢型钢拱架,并喷 C25混凝土 20cm厚等对塌腔周围的围岩进行加强支护(图 7)。

(4)钻探测孔和固结灌浆孔以探明塌腔的情况,为下一步采取措施提供依据。

(5)恢复被塌方损坏的监测仪器,为了解塌方变形和稳定状态提供可靠的数据。

图 7 系统支护及塌方口顶拱支护图

(6)对塌腔内的碴体进行初步固结灌浆。用多臂钻和 100B潜孔钻从 β80岩脉两侧和下游侧向空腔钻孔,孔径为 76mm,孔深 9~12m,分段灌浆,灌浆压力为 0.15~0.2MPa,水灰比为 1∶1、0.8∶1、0.6∶1、0.5∶1。由于腔内碴体松散,钻孔中多次塌孔,只能钻一段、灌一段,扫孔后再灌;同时吃浆量过大,只有灌灌、停停。

(7)布设小花管。当型钢拱架支撑施工到塌腔口时,先安装型钢拱架,在型钢拱架上打入一排φ50小花管,间距 0.3m,L=6.0m,再进行花管灌浆,灌浆压力为 0.5MPa。

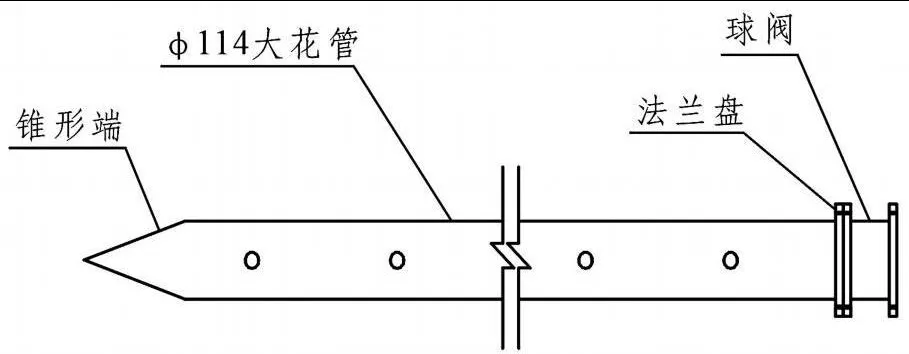

(8)布设大花管,结构如图 8所示。在塌腔左右两端增设由大花管形成的管棚。因在挖除塌方碴体的初期塌方堆碴高度大,反铲挖除时一次进尺 1.0~1.5m,而原设计要求的 6m小花管较短,塌腔内碴体随之塌落,不能前进。经反复研究,提出布置大花管方案,大花管采用 φ114、δ=7 mm的无缝钢管,L=9~13m,间距 0.8m,仰角15°~20°,采用 100B潜孔钻将腔外岩体成孔(φ130),装入大花管,用冲击锤将大花管打入空腔内,使用混凝土泵灌注 M30砂浆。大花管一端支撑在钢拱架上,另一端嵌入腔体内未塌落的碴体中,形成一个强有力的悬挑管棚。

图 8 大花管结构图

(9)挖除塌方堆积体。在固结灌浆完成、初期拱架、小花管管棚完成一段后,先用反铲自安装间侧向副厂房短进尺(1~1.5m)平推挖除塌方体,在第一次挖除时,刚挖除一段(1~1.5m)塌腔内的石碴,又塌落了 200余 m3,说明塌腔内石碴通过初步灌浆、小花管管棚施工并未完全固结,还不具备塌方堆积体挖除条件,经反复研究和试验,采取了以下措施:

①塌方体空腔周边采用大花管再次加固。为加强塌方体腔口稳定,沿塌方体腔口增加了两排 φ114、δ=7mm、L=9m的大花管,仰角 15°~20°,间距 0.6m,排距 0.8~1.2m。用冲击锤将大花管贯入,灌注水泥浆;

②将堆碴体开挖成 1~2个台阶,降低空间高度,减缓碴堆坡度,以利稳定;

③碴体开挖立即采用麦斯特喷车喷护 C25钢纤维混凝土,及时对塌腔上部稳定的碴体进行封闭;

④钢拱架随后跟进并向下延伸至底部,喷C25素混凝土将钢支撑拱架全部覆盖,形成承重体系。

如此实施,碴体挖除取得了实质性的进展,随后又从副厂房侧两端同时开挖,经过两个多月的艰苦努力,终于挖通了被塌方堵塞的主副厂房,完成了一期处理任务。

一期加固项目完成以后,塌方段顶拱形成了稳定的初期支护,为二期处理提供了安全的施工环境。

5.3 二期永久处理

设计单位根据塌方空腔体的资料,对塌方处理方案进行了计算分析研究,考虑到该部位对厂房下部施工和工程永久安全运行的重要性,结合一期处理的措施,提出了二期永久处理方案。

(1)对塌腔体内的碴体实施系统固结灌浆,灌浆孔间排距为 2m×2m,径向孔深 9m,以期将腔内碴体固结成较厚的稳定层。

灌浆采用自孔口向孔底分段灌浆法,孔内循环,段长3m,分序加密(Ⅲ序),灌浆压力为孔口段0.5MPa,其余段不大于 1.0MPa(后改为 1.5 MPa)。浆液配合比采用 2∶1,1∶1,0.5∶1三个比级。

固结灌浆质量检查采用岩体声波测试,不小于 2500m/s,同时应用单点法作压水试验,合格标准为 85%的试验段不大于 5Lu,其余不大于 7 Lu,且分布不集中。

(2)布置钢筋网及第二层工字钢拱架。为了加强型钢拱架的承载能力和顶拱的整体性,在一期支护的基础上,再增加了一层 φ20@30cm×30 cm钢筋网,实施第二层 20#工字型钢支撑拱架,再喷厚 25cm的混凝土。

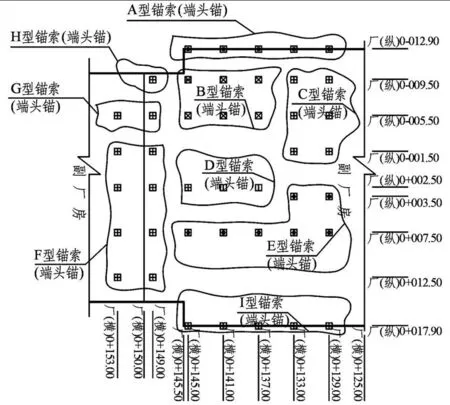

(3)对塌方段实施锚索加强支护(图 9)。锚索设计吨位为 180t,塌方口范围锚索张拉锁定值为 50t,其余为 150t。

图 9 塌方口锚索支护平面构图

(4)在塌腔范围内加密排水孔,孔径 76mm,孔深 12m,间排距 2.5m×2.5m。二期处理体现了多层次立体加固塌方部位岩体,确保了塌方段的永久稳定。

5.4 塌方固结灌浆复灌

(1)复灌缘由。

2009年 11月,设计方为了进一步了解塌腔内残留的破碎岩块堆积体在固结灌浆后的质量情况,进行了钻孔取芯、孔内摄像、声波测试等,检测资料表明:孔口以上(仰孔)6m内水泥浆结石体和岩块固结体密实和基本密实,6~9m段碴体松散,水泥浆少或无,未达到设计要求,需复灌。分析原因:①设计灌浆压力过小。因是仰孔,灌浆泵距灌浆孔底部 24m,压力达不到;②灌浆过程中,按一般地质要求限流限量待凝,而塌腔体内岩块间空隙大,灌浆通道在停灌期间堵塞;③因是仰孔,浆液到达顶面卸压后由于重力作用向下沉淀,从而造成孔顶部少浆或无浆。

(2)补灌措施。

在厂房第四层顶面(高程 967.20m)搭设 25 m高的满堂脚手架平台,在该平台上向厂房顶拱仰向固结灌浆,灌浆范围主要在塌腔内,灌浆参数为:孔间排距 1.5m×1.5m,梅花形布置,孔径为76mm,孔向垂直于岩石,孔深 13m,分两序,每孔分成 6m、3m、4m三段,自下而上分段孔内循环灌浆;灌浆压力:一序孔孔口段 0.5MPa,二、三段2.0MPa,二序孔孔口段 1.0~1.5MPa,二、三段仍为 2.0MPa。浆液水灰比为 3∶1、2∶1、1∶1、0.5∶1,灌浆过程中不间歇,直至达到灌浆结束标准。

(3)补灌成果。

塌方体 9m范围的拱圈灌浆密实,灌后 7个压水试验孔的透水率均符合设计要求;4个取芯孔孔内灌浆结石明显,部分孔由于岩体较为破碎,芯样获取率较低;在塌方体补灌范围内布设的 7个孔内摄像资料齐全,图像清晰;1个声波检测孔平均波速为 2586m/s,符合设计要求。

6 结 语

经过一年多时间的奋战,大岗山水电站主副厂房较大规模的塌方处理终于结束,为厂房的永久安全提供了保障。通过此次塌方处理实践,笔者总结出以下几点认识:

(1)地下洞室大塌方发生后,先不进行塌方体挖除,而对塌方体固结形成支撑体,可以防止塌方规模进一步扩大。

(2)对塌方体周围围岩进行加固处理后,对塌方体挖除必须分台阶、短进尺进行,可减小二次塌方的规模。

(3)采用大花管灌浆稳定塌腔内松散石碴是本工程一期处理最关键、最有效的施工措施。

(4)要达到塌腔内松散石碴完全固结的效果,固结灌浆要分期进行。