商用车驾驶室制动振动分析

申秀敏,金 岩,刁金冬,李 进,秦立州

(中国汽车工程研究院汽车NVH及安全控制国家重点实验室,重庆400039)

汽车的振动在汽车的行驶过程中是不可避免的,但明显的振动会使汽车驾驶员与乘客产生不舒服的感觉,严重时振动会造成结构的共振和疲劳,从而破坏结构,使汽车行驶的平顺性变差[1-3]。车辆振动性能已成为评价车辆质量的重要性能指标之一,车辆振动性能的研究也越来越受到重视[4]。

由某商用车辆用户在使用过程中发现:车辆空载,车速70~80 km/h下坡行驶工况,制动时,驾驶室出现严重的振动现象。驾驶室的振动是一种可以在转向系统、座椅以及车身围板上感觉到、触摸到的振动,直接影响汽车的行驶安全性,而且也会引起驾驶员的驾驶疲劳[5-6]。因此研究和控制该商用车驾驶室的制动振动是十分必要的。

造成驾驶室振动的主要因素可能有[7-8]:①激励源,主要来自发动机、路面以及轮胎的各种激励过大;②振动传递过程中振动被放大,主要是激励频率与驾驶室各连接系统发生共振从而导致振动的放大。为找出引起该商用车驾驶室制动振动的根本原因,首先进行初步的主观判断大致确定振动现象的来源及其主要传递路径;然后进行道路行驶试验测试,测量不同状态下该商用车辆驾驶室内的振动加速度信号,并进行时域和频域分析;最后通过对不同工况和状态下测试数据的对比分析,确定出导致该商用车驾驶室制动振动的根本原因。

1 主观判断及分析

首先对该商用车辆驾驶室的制动振动现象进行实车主观感受,使车辆空载,车速70~80 km/h下坡制动,可以明显感受到驾驶室严重的振动现象。

接着对该商用车进行转鼓试验测试,测试结果显示:车辆前轴左右轮制动力分配不均,左边制动力为1 245 N,右边制动力为1 891 N,前轴左右轮制动力动态不平衡达34%(根据国家标准规定,前轴左右轮制动力不平衡应小于等于20%;后轴应小于等于24%)。

因此,可以初步判断该商用车辆在车速70~80 km/h下坡刹车制动时,驾驶室出现严重振动现象的原因可能有:①前轴制动系统,尤其是左右轮制动力分配不均;②前轴左右轮制动蹄片磨损程度不同;③该商用车辆的轮胎并未进行过动平衡调整,造成了振动现象。

2 制动振动试验测试

为进一步确定造成车辆驾驶室制动振动的根源,针对该商用车驾驶室制动振动现象进行试验测试分析。测试工况:车辆空载,车速80 km/h,下坡刹车制动。

测试所使用的采集系统为丹麦B&K 3560 B数据采集前端,分析系统为Pulse 9.0,振动传感器为丹麦B&K公司的4508型加速度传感器,如图1。为分析驾驶室的振动特性,测试时将传感器安装在驾驶室副驾驶前的仪表板上,测试现场及加速度传感器布置如图2,分别采集驾驶室垂向和前后水平方向的振动加速度信号。

图1 Pulse 9.0振动噪声测试分析系统Fig.1 Pulse 9.0 noise vibration test and analysis system

图2 测试现场及加速度传感器布置Fig.2 Test site and acceleration sensors arrangement

2.1 原车状态测试分析

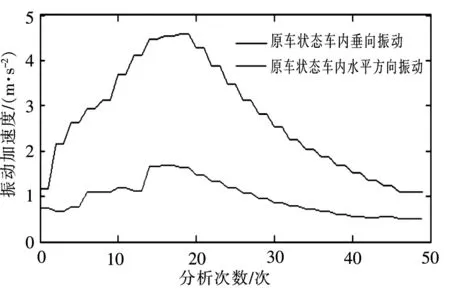

图3为原车状态下,所测得的驾驶室振动信号的时间历程分析。可以看出:

1)制动过程中,驾驶室振动出现了明显的突变,尤其是垂向振动;

2)制动过程中,驾驶室垂向振动最大幅值达4.59m/s2;

3)制动过程中,驾驶室前进方向的水平向振动最大幅值达1.67m/s2。

图3 制动过程时间历程分析Fig.3 Time history analysis while braking

图4为原车状态下,所测得的驾驶室振动信号的频谱分析图。可以看出:

1)车内垂向振动较水平方向振动剧烈;

2)垂向振动最大峰值频率为11.3 Hz,幅值为3.56m/s2,在 23.3 Hz和 34.8 Hz也出现了振动的峰值;

3)水平方向振动的最大峰值频率也是出现在11.3 Hz,幅值为 1.87m/s2,在 22.5 Hz 和 34.8 Hz也出现了振动的峰值。

图4 原车状态车内振动Fig.4 Interior vibration before adjustment

该商用车仅在制动工况驾驶室出现剧烈的振动现象,因此可以初步确定制动系统是造成驾驶室制动振动的主要原因。同时由于测试车辆进行转鼓测试时发现:车辆前轴左右轮制动力分配不均。为明确前轴制动力与驾驶室制动振动之间的关系,研究人员解除测试车辆的前轴制动,再次进行测试分析。

2.2 解除前轴制动测试分析

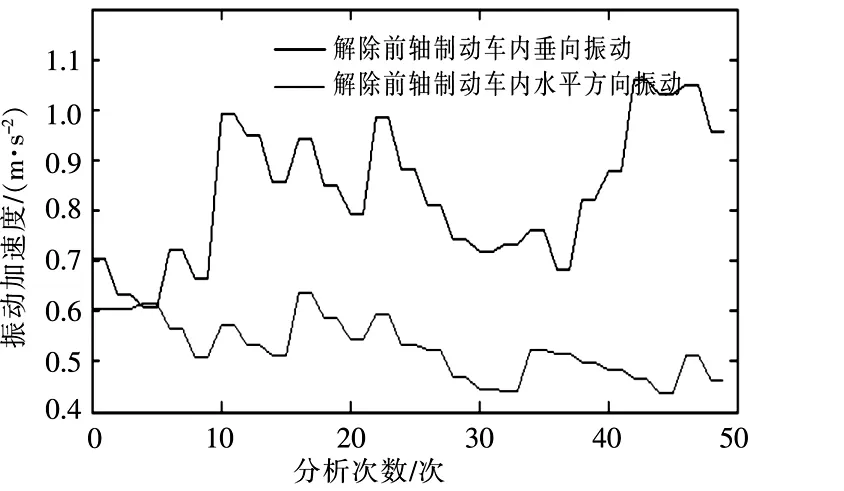

图5为解除测试车辆的前轴制动系统,所测得的驾驶室振动信号的时间历程分析,可以看出:

1)制动过程中,驾驶室振动出现突变,较原车状态突变程度小;

2)制动过程中,驾驶室垂向振动最大幅值达1.06m/s2;

3)制动过程中,驾驶室前进方向的水平向振动最大幅值达0.636m/s2。

图5 制动过程时间历程分析Fig.5 Time history analysis while braking

图6为解除测试车辆的前轴制动系统,所测得的驾驶室振动信号的的频谱分析图,可以看出:

1)制动过程中,车内垂向振动较水平方向振动剧烈;

2)垂向振动的最大峰值频率为11.3 Hz,幅值为 0.809m/s2;

3)水平方向振动的最大峰值频率也是出现在11.3 Hz,幅值为 0.527m/s2。

图6 解除前轴制动车内振动Fig.6 Interior vibration after lifting front axle brake

在解除前轴制动状态,测试车辆驾驶室振动现象给人的主观感觉也有了明显的改善,因此可以判定该商用车辆前轴制动力分配不均是造成驾驶室制动振动的主要原因之一。

2.3 车辆零部件调整测试分析

对测试车辆前轴左右轮制动力进行调整,调整后前轴左边制动力为2 058 N,右边制动力为1 827 N,前轴左右轮制动力的动态不平衡为16%,在允许范围之内。同时发现,车辆前轴制动系统中,由于左右轮制动力不同使得左右轮制动蹄片磨损不同,因此,及时更换了制动蹄片,同时更换了进行过动平衡的轮胎。在进行了以上调整后,再次进行试验测试分析。

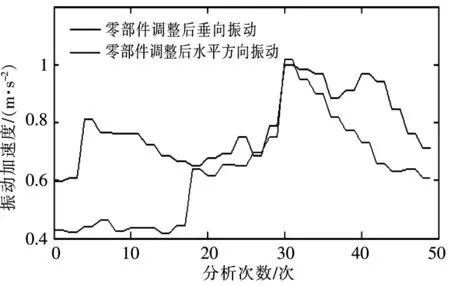

图7为车辆进行零部件调整后,所测得的驾驶室振动信号的时间历程分析,可以看出:

图7 制动过程时间历程分析Fig.7 Time history analysis while braking

1)制动过程中,车内垂向振动和水平向振动均出现了突变;

2)制动过程中,驾驶室垂向振动最大幅值为1.02m/s2;

3)制动过程中,驾驶室前进方向的水平向振动最大幅值达1.0m/s2。

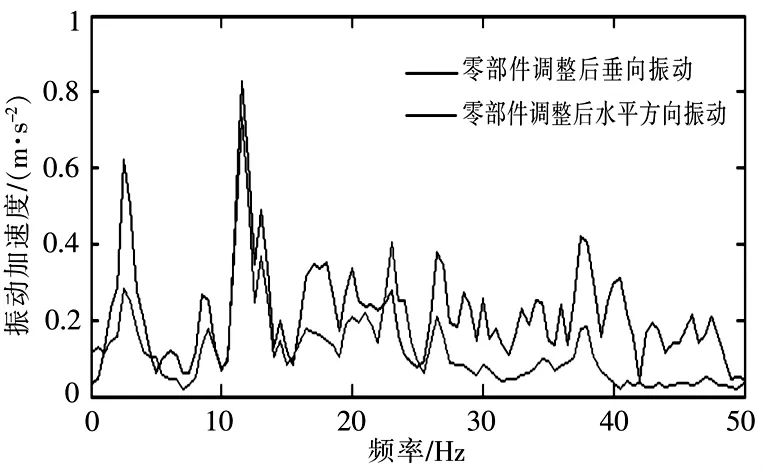

图8为车辆进行零部件调整后,所测得的驾驶室振动信号的频谱分析图,可以看出:

1)制动过程中,车内垂向振动与水平向振动相差不大;

2)垂向振动的最大峰值频率为11.3 Hz,幅值为 0.827m/s2;

3)水平方向振动的最大峰值频率也是出现在11.3 Hz,幅值为 0.733m/s2。

图8 零部件调整后车内振动Fig.8 Interior vibration after adjustment of components

该商用车辆在进行了零部件调整后,驾驶室制动振动现象主观感觉也有了明显的改善,因此测试车辆前轴左右轮制动力分配不均、左右轮制动蹄片磨损不均匀以及轮胎动不平衡均有可能是造成驾驶室制动振动的原因。

3 制动振动原因分析

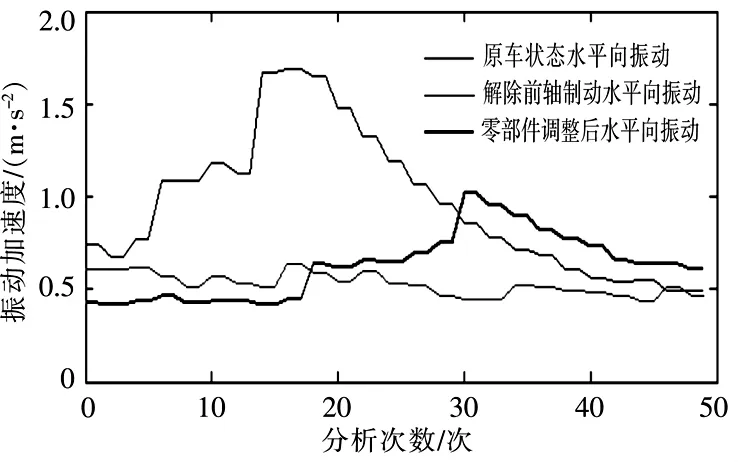

图9、图10分别为3种工况制动过程驾驶室垂向及水平方向振动的时间历程分析对比。

通过分析比较发现:

1)原车状态车辆制动过程中,驾驶室垂向振动及水平方向振动的突变较其他2种工况剧烈,尤其是垂向振动突变更为严重,同时故障车辆在原车状态仅在制动过程中出现驾驶室振动现象,因此,可以初步断定车辆的制动系统是造成驾驶室振动的主要原因。

2)解除前轴制动后,车辆在制动过程中,驾驶室的振动并没有发生剧烈的突变,因此,可以确定前轴制动系统是造成故障车辆驾驶室振动的主要原因之一。

3)零部件调整后,在制动过程中,驾驶室振动较原车状态也出现了明显的改善,振动也没有发生明显的突变,这说明车辆前轴左右轮制动力分配不均、左右轮制动蹄片磨损不均匀以及轮胎动不平衡均有可能是造成驾驶室振动的原因。

4)车辆在原车状态下匀速及高速行驶中,并未产生车轮偏摆或是跳动,在驾驶室内也并未感觉到车轮振动、方向盘振动的现象,因此故障车辆所安装的轮胎未做过动平衡,并不是造成车辆驾驶室振动的原因。

5)比较解除前轴制动工况与零部件调整工况,在制动过程中,驾驶室垂向振动突变程度均较原车状态要小,水平向振动在零部件调整工况下突变较为严重,这与2次测试路面状况不同有很大关系,同时也说明了轮胎动不平衡不是造成故障车辆驾驶室振动的原因。

图9 3种工况制动过程驾驶室垂向振动时间历程分析对比Fig.9 Time history analysis and comparison of interior vertical vibration

图10 3种工况制动过程驾驶室水平向振动时间历程分析对比Fig.10 Time history analysis and comparison of horizontal vibration

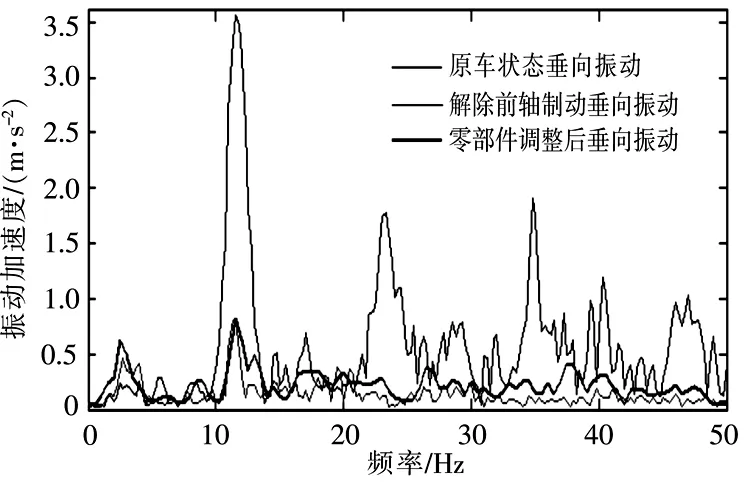

图11、图12分别为3种工况制动过程驾驶室垂向及水平方向振动频谱分析对比,通过分析比较发现:

1)解除前轴制动后,车辆在制动过程中,驾驶室的振动在11.3 Hz及其倍频附近出现了明显的峰值但其幅值较原车状态有了大幅度的降低。因此,可以确定出:前轴制动系统是造成故障车辆驾驶室振动的主要原因之一。

2)零部件调整后,在制动过程中,驾驶室振动在11.3 Hz及其倍频附近也出现了明显的峰值且振动幅值较原车状态有了大幅度的降低,这说明:车辆前轴左右轮制动力分配不均、左右轮制动蹄片磨损不均匀以及轮胎动不平衡均有可能是造成驾驶室振动的原因。

3)比较解除前轴制动工况与零部件调整工况,驾驶室垂向振动相差不大,水平向振动有些差别,且以零部件调整工况下振动幅值较大,主要是由于2次测试路面状况不同造成的,同时也说明了轮胎动不平衡不是造成故障车辆驾驶室振动的原因。

图11 3种工况制动过程驾驶室垂向振动频谱分析对比Fig.11 Spectrum analysis and comparison of interior vertical vibration

图12 3种工况制动过程驾驶室水平向振动频谱分析对比Fig.12 Spectrum analysis and comparison of horizontal vibration

4 结语

分析了某商用车在制动过程中驾驶室所产生的严重振动现象。通过主观判断、道路行驶试验测试等手段,对比分析了不同工况和不同行驶状态下测试数据,从而确定了导致该商用车驾驶室制动振动的根本原因:车辆前轴左右轮制动力分配不均以及左右轮制动蹄片磨损不均。

[1]刘守银,黄文兵,郭春雷,等.中卡制动振动的分析[J].合肥工业大学学报,2009,32(9):139 -144.

[2]尹东晓,宁国宝.制动振动现象及控制措施[J].北京汽车,2005(3):25-17.

[3]王勇,毛志强,李志印,等.某型小客车仪表板制动振动的试验研究[J].噪声与振动控制,2010(1):37-39.

[4]司春棣,陈恩利,杨绍普,等.汽车噪声源识别实验研究[J].噪声与振动控制,2010(1):40-43.

[5]王志亮,刘波,李晶华,等.汽车振动性产生机理与分析方法研究[J].噪声与振动控制,2008(8):87 -89.

[6]姚嘉伶,蔡伟义,闵永军.汽车发动机怠速抖动机理研究[J].公路交通科技,2005,122(12):135-138.

[7]谷雪松,赵卫艳,郭晓洲.某军用越野汽车制动抖动问题的研究[J].科协论坛,2008(10):21-26.

[8]田哲文,雷帅,梅小明.商用车驾驶室振动原因的试验研究[J].武汉理工大学学报,2009,31(16):129-132.