含不同入口构件的重力式分离器内流场的数值模拟

邓志安 贾 琳 孙 洁 商羽婷

西安石油大学 石油工程学院 (陕西 西安 710065)

含不同入口构件的重力式分离器内流场的数值模拟

邓志安 贾 琳 孙 洁 商羽婷

西安石油大学 石油工程学院 (陕西 西安 710065)

应用Fluent软件的标准к-ε模型和多相欧拉模型,对重力式分离器的油气分离器入口构件处流场进行了三维数值模拟,得到含有3种不同入口构件的分离器内部速度矢量和流线,分析并比较了不同构件下的分离特性。模拟结果表明,Fluent软件可较好地模拟油气两相在分离器内部的流场和浓度分布,较为准确地反映出真实分离器内部流场情况,为分离器的设计提供科学的参考依据。

重力式分离器 数值模拟 油气分离 入口构件

在石油、化工等行业的许多场合都需要采用气液分离器对气液混合介质进行分离 ,以完成产品净化或满足工艺流程的技术要求[1]。

进入分离器的油井气液流是高速的、扰动的气液混合流体。在离开管线时由于高流速,因此,进入分离器的惯性作用必须得到有效克服,使得气液流在容器尺寸条件下以正常流速产生自然的重力分离,并且尽可能地分散开气液流以利分离。入口构件就是以碰撞和其它机理使来流产生减速度,并使气液流得到有效地分散[2]。

在分离器的结构优化方面,通常采用“理论分析→初步设计→多样机对比实验”的模式。由于实验条件的限制,单纯通过实验来研究分离器的性能不仅周期长而且费用高;数值模拟技术不仅资金投入少,计算速度快,而且可以全面深入揭示流场,不受试验测试手段的限制。因此,利用数值模拟技术研究分离器内流体的流动规律,进而优化分离器的结构,可以大大缩短研发周期,具有重要的工程应用价值。近年来,CFD仿真技术在流场模拟和结构优化方面已经取得了一些可喜的应用[3]。

应用Fluent 6.3软件对3种不同入口构件的油气分离器内流场进行了三维数值模拟,得到含有3种不同入口构件的分离器内部速度矢量和流场,分析并比较了不同构件下的分离特性。为油气分离器的结构设计和选型提供一定的参考依据。

模型及边界条件

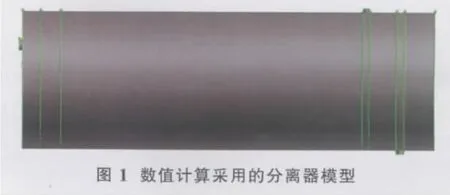

数值计算采用的分离器模型如图1所示。其几何参数为:轴向筒长6 000mm(不包括两端的封头),内径2 000mm,入口内径150mm,气体出口内径100mm,液体出口内径120mm。由于仅对入口构件的分离特性进行研究,计算模型相对于实际分离器作了一定的简化,计算模型没有实际分离器两端的封头设计。

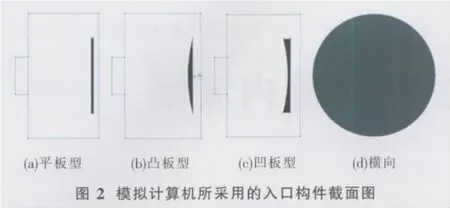

模拟计算所采用的入口构件截面图如图2所示。

该程序基于有限体积剖分的 SIMPLE类算法,体积分数差分格式选取为QUICK格式,压力插补格式以PRESTO格式为基础,采用Fluent 6.3软件提供的标准κ-ε模型。为了保证模拟计算的准确性,先采用多相流模型中的Mixture模型进行初步模拟计算,后续选用Eulerian模型完成分离器内部流场模拟。

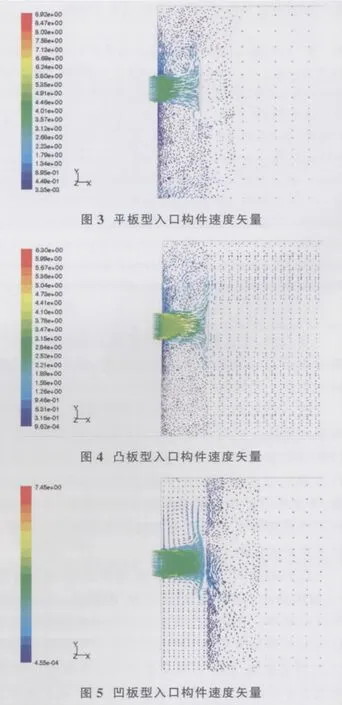

基本方程为:

质量守恒方程组:

式中k=c,d代表连续相和分散相,Γmk、Mmk分别代表各相的质量源、动量源;Γk表示各相间相互的质量扩散,Mm表示两相间相互的作用力。tm表示黏度和湍动的应力张量。

介质采用空气和水,入口边界采用速度入口边界条件,其中水的速度为0.65m/s,空气的速度为10m/s,空气的体积分数为38.5%。出口采用压力出口边界条件。

模拟结果及分析

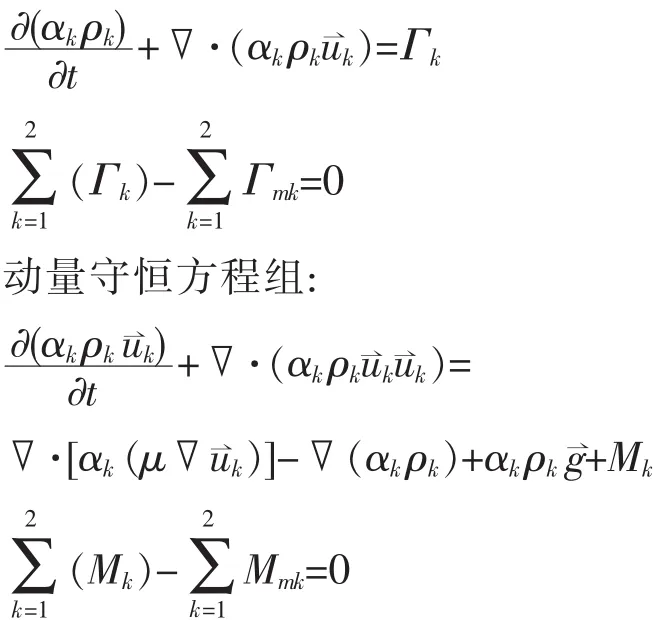

1 入口部分的速度矢量与入口流线

图3~图5为入口区域的纵向切面速度矢量。从图中可以明显看出流体在进入分离器内时惯性作用得到了降低,速度减小。同时,在入口处的上方明显存在漩涡,并且在入口处下方也存在一定程度的漩涡。其中平板形构件入口上方漩涡较大,区域较广。凸板形和凹板形较之有一定程度的减小。

2 入口部分的液相体积分数

图6中显示了入口部分液相的体积分数云图。从体积分数云图中可看出,入口构件使气液流速度降低,同时对气液流起到了较好的分离作用。由于气相速度较大,使得入口处一部分液相被携带至入口处上方。平板入口构件上方液相区域较大,而凸形板与凹形板构件较之有一定程度的减小。其次,从体积分数分布云图较高的速度向分离器下部运动,会造成已分离过的液相界面产生一定的波动,其中平板与凹板下部液面较小,凸板下部和后部都存在一定的波动区域。

3 入口构件处液相体积分数

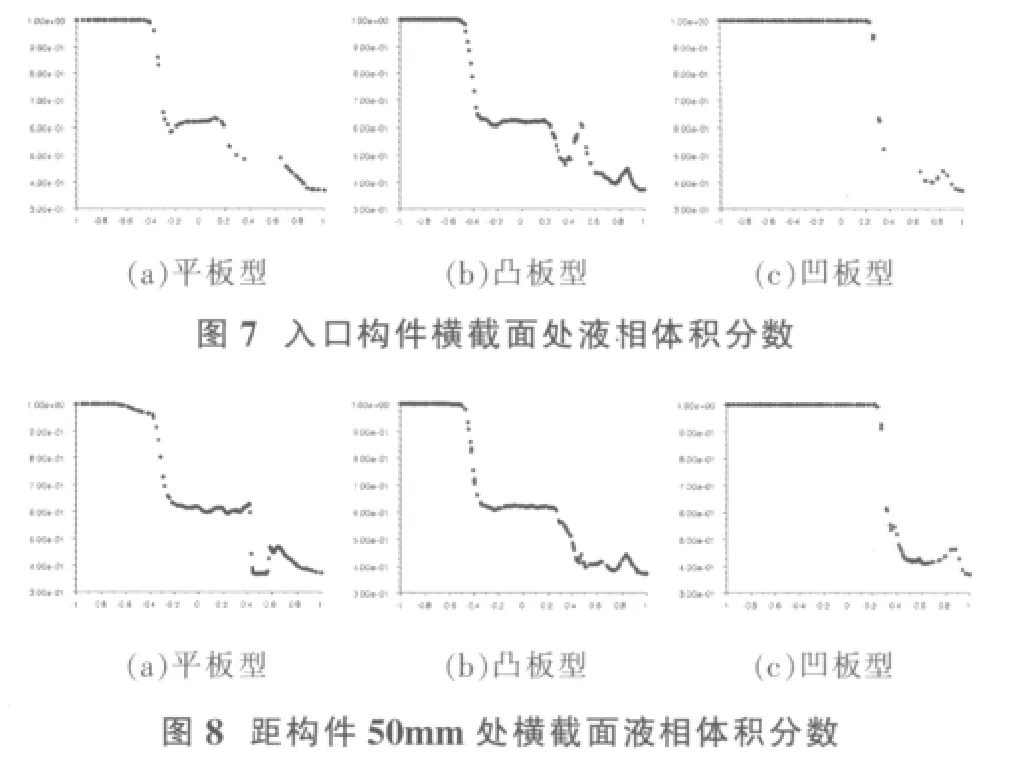

图7为入口构件横截面处液相体积分数,图8为距构件50mm处横截面液相体积分数。

从图7、图8中可以看出气液流体在流经入口构件与之碰撞并较好的分离开来,使得分离器内上部主要为气相,下部为液相。从图7中可以看出平板构件处上部液相体积分数为45%,凸板构件处上部液相体积分数为40%,凹板构件处上部液相体积分数为41%。

结论

(1)在目前Fluent提供的模型中,标准κ-ε模型和多相欧拉适用于模拟含有不同分离构件的重力式分离器内部两相流流场。对于多相流在分离器中的流场模拟,应先使用Mixture模型进行初步计算,再以Eulerian模型进一步完成模拟过程,以达到较高的准确性。

(2)通过对入口部分的速度矢量、流线和体积分数的分析,发现凸形板和凹形板入口构件具有显著降低流速、减少漩涡产生等优点 ,其初步分离效果要优于平板入口构件。其中凹形板分离效用优于凸形板,而凸形板减少漩涡的效用上优于凹形板。

(3)由于气液混合流体在与入口构件发生碰撞,液滴会以较高的速度向分离器下部运动,造成液相界面产生一定的波动,其中平板与凹板波动区域较小,凸板波动区域较大。

[1]Joseph M.Lee,Rafiqul I.Khan,Daniel W.Phelps.Debottlenecking and CFD Studies of High and Low Pressure Production Separators[R]. SPE 115735,2008(9).

[2]郭福民,张学礼.油气分离器原理设计与计算[M].上海:上海交通大学出版社,1993.

[3]赵立新,朱宝军,李凤明.离心式气液分离器内流场的数值模拟与结构优化[J].化工机械,2007,34(2):90-91.

The standard k-e model and multi-phase Euler model of fluent software are applied to the three dimension numerical simulation of flow field at the inlet components of oil and gas separators in gravity separators,getting the vector and streamline of internal speed of separators with three different components.Then,the analysis and comparison are carried out about the separate characteristics under different components.The result of simulation indicates that the software"Fluent"can simulate the flow field and the concentration distribution of both oil and gas in the separator better,and reflect the flow field of real separators more exactly,and thus providing the scientific reference basis for the design of separators.

gravity separator;numerical simulation;oil and gas separation;inlet component

邓志安(1962-),男,教授,主要从事油气田地面工程及多相流教学及研究工作。

路萍

2010-01-11