Ni/Al2O3催化剂的制备及丁炔二醇加氢反应的研究

张建平,李海涛,高春光,赵永祥*

Ni/Al2O3催化剂的制备及丁炔二醇加氢反应的研究

张建平1,李海涛2,高春光2,赵永祥2*

(1.山西三维集团股份有限公司,山西洪洞041603;2.山西大学化学化工学院精细化学品工程研究中心,山西太原030006)

以甲酸镍与硝酸镍的混合盐为前驱物,采用等体积浸渍法制备了负载量质量分数17%的Ni/Al2O3催化剂,通过TEM、TPR、XRD等测试手段对催化剂进行了表征,并利用正交实验方法考察了反应温度、压力、时间及催化剂用量等因素对丁炔二醇加氢反应的影响.结果表明:所制备的催化剂活性组分高度分散.正交实验表明,温度为影响加氢性能的首要因素,经加氢反应后产物的羰基值随反应温度、压力的升高,反应时间的延长及催化剂用量的增加而降低.

Ni/Al2O3催化剂;1,4-丁炔二醇;1,4-丁二醇;正交实验;加氢

1,4-丁二醇(简称BDO),是重要的有机化工产品,主要用于生产四氢呋喃(THF)、γ-丁内酯(GBL)、聚四亚甲基乙二醇醚(PTMG)、聚对苯二甲酸丁二醇酯(PBT)、聚氨酯(PU)、可降解塑料聚丁二酸丁二醇酯(PBS)、3-丁烯-1-醇等[1-5].近年来,PU弹性纤维、PTMG、PBT及可降解塑料PBS的迅速发展,刺激和推动了1,4-丁二醇的生产与发展,1,4-丁二醇的需求量一直以每年15%的速度增长,已经成为发展最快的精细化学品之一[6,7].

1,4-丁二醇的生产工艺及催化剂制备技术一直由美、德、日等国家所掌握[8].直到2000年,山西三维集团从国外引进一套万吨级1,4-丁二醇生产装置,打破了国外对1,4-丁二醇生产工艺长期垄断的局面.该引进工艺采用以煤为原料的Reppe法两段加氢工艺,是一条经济效益显著的生产1,4-丁二醇路线.该工艺中的二段高压加氢对于控制1,4-丁二醇的收率与质量至关重要,是1,4-丁二醇整个生产过程中的关键步骤,所采用的催化剂是二段加氢的核心.然而,二段加氢催化剂制备技术一直依赖外国公司,这对于我国1,4-丁二醇及其衍生物的整个产业链的发展战略和产业经济安全造成极大的威胁,对该催化剂研究开发具有重要的现实意义.

针对上述状况,山西三维与山西大学联合开展了该催化剂的研究开发.本文以甲酸镍与硝酸镍的混合盐为前驱物,改性氧化铝为载体,等体积浸渍法制备了负载量质量分数17%的Ni/Al2O3(下同)催化剂.在高压釜反应器中考察反应条件对丁炔二醇加氢性能的影响,为工业催化剂的研发提供有用的信息.

1 实验部分

1.1 主要仪器、原料及试剂

仪器:FYX高压釜(大连第四仪表厂,容积0.1 L);p H计(上海,METTLER TOL EDO 320-S);固定床微反装置(自制).

原料及试剂:1,4-丁二醇粗液(山西三维集团公司Reppe法工艺一段加氢产物,羰基值10.6 mg (KOH)/g);盐酸羟胺(A.R.,天津市科密欧化学试剂开发中心);无醛乙醇(高纯,天津市光复精细化工研究所);γ-Al2O3载体(工业级,沈阳凯特催化剂有限公司);硝酸镍(A.R.,北京化工厂);甲酸镍(A.R.,江西核工业实验化工厂).

1.2 实验方法

1.2.1 催化剂的制备

按甲酸镍与硝酸镍的物质的量之比为1∶10配制镍浓度为0.2 g/mL的混合盐溶液,将混合盐溶液等体积浸渍到改性的工业γ-Al2O3载体上,静置30 min,经120℃干燥3 h,然后在450℃空气气氛下焙烧3 h, 450℃氢气还原5 h后得到17%Ni/Al2O3催化剂.

1.2.2 催化剂的表征

H2-TPR表征在自制的TPR装置上进行:样品装量30 mg,体积分数5%H2/N2为还原气体,气体流量30 mL/min,升温速率10℃/min,热导池(TCD)检测;催化剂TEM分析采用日立H-600-2型透射电子显微镜;样品的XRD测定在Bruker D8 Advance X射线粉末衍射仪上进行,X光采用Cu Kα射线(λ=0.154 06 nm),扫描范围10°~80°,扫描速度6°/min,管电压40 kV,管电流40 mA,数据由计算机自动采集.

1.2.3 活性评价

活性评价在高压釜反应器中进行,取30 mL原料及经还原的40~60目的Ni/Al2O3催化剂置于高压釜反应器中,在选定的条件下进行加氢反应.反应完成,待釜体降至室温后,取出反应物料,进行羰基值测定.

1.2.4 羰基值测定(容量法)

羰基值的测定采用化学滴定方法[9],具体步骤为:准确称取W(g)待测样品加入适量蒸馏水后与配好的盐酸羟胺的乙醇溶液混合,样品中的羰基化合物与盐酸羟胺反应生成肟,同时释放出盐酸;用0.1 mol/L的氢氧化钾标准溶液滴定释放出的盐酸,用p H计指示滴定终点,消耗KOH的体积以X mL计;最后以每克样品消耗的KOH当量表示样品中羰基的含量.

其化学反应方程式为:

结果计算:X×56.1×0.1(mgKOH)/W(g)

2 结果与讨论

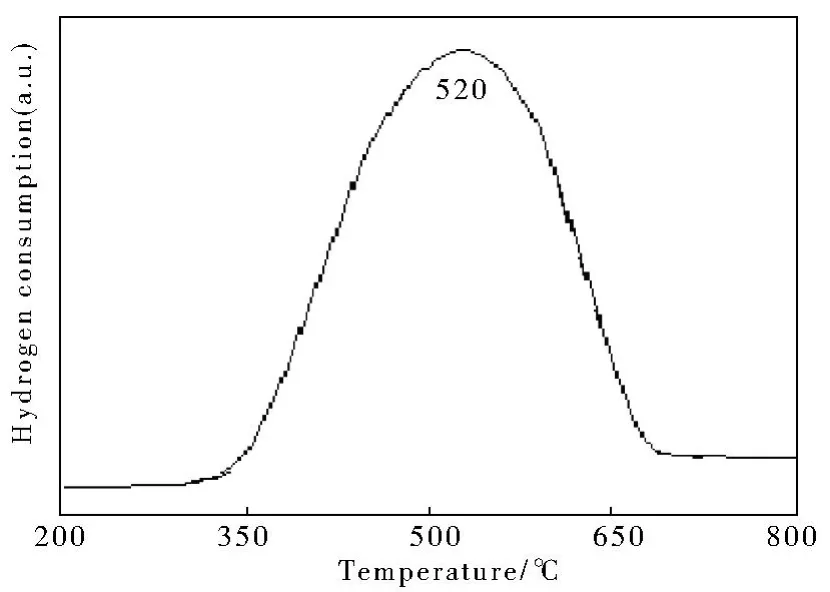

图1 催化剂的H2-TPR图Fig.1 H2-TPR profile of catalyst

2.1 催化剂的H2-TPR、TEM及XRD表征

催化剂的H2-TPR如图1所示.由图可见,经450℃焙烧后的催化剂在520℃出现一宽化的还原耗氢峰,归属为具有较小粒径、与载体具有强相互作用的处于四面体与八面体空穴的分散态镍的还原耗氢[10].可以看到,该峰的起止温度在350~700℃之间,表明活性组分镍在载体表面的存在形态比较复杂,同时存在可以在低温下与高温下被还原的NiO物种.在还原过程中,与载体间具有弱相互作用的低温NiO物种首先被还原,生成了镍晶核.有一部分作为与它接触的相邻的氧化铝表面上四面体配位和八面体配位的镍的晶核,增加了四面体配位和八面体配位的镍的成核速率,从而促进了四面体配位和八面体配位的镍的还原[11,12].使得催化剂在较低的温度下被还原即可以达到较高的还原度,同时避免了高温还原所引起的镍晶粒的迁移聚集,保证催化剂在还原后具有高的分散度.

图2 催化剂的TEM图Fig.2 TEM images of catalysts

催化剂还原前后的TEM图示于图2.由图可见,还原前催化剂活性组分镍均匀分散于载体表面,颗粒粒径在8 nm以下.经还原后催化剂活性组分镍颗粒略有增大,但仍保持了较小的粒径,其粒径小于20 nm.主要归因于活性组分镍与载体氧化铝间具有适当的相互作用,催化剂的还原温度较低,阻止了还原过程中活性组分镍的迁移聚集.

图3 催化剂的XRD图Fig.3 XRD patterns of catalyst

图3 所示为催化剂经不同温度还原后的XRD图.从图中可以看出,在350℃之前还原的催化剂(图3 (a)及(b))只表现出弥散的NiO的晶相衍射峰.而催化剂经450℃还原后(图3(c))NiO的晶相衍射峰几乎消失,出现了金属Ni的弥散的晶相衍射峰.表明经450℃还原后绝大部分NiO还原为金属态镍,并保持了较小的晶粒尺寸,经计算镍晶粒的平均直径达16.3 nm.这一结果与H2-TPR及TEM结果一致.

催化剂的H2-TPR、TEM、XRD表征结果表明,所制备的催化剂活性组分与载体间保持了适当的相互作用,经还原后催化剂活性组分镍粒径较小,这提高了活性组分利用率,为催化反应提供了大量的活性中心,有利于不饱和物种的吸附活化,从而使催化剂具有高活性.

2.2 反应条件对催化剂加氢性能的影响

对影响二段加氢性能的每一因素进行详细考察,实验工作量势必很大,故选用正交实验方法来寻找各因素对加氢性能的影响规律并选择反应的最优化条件是十分必要和有效的[13].

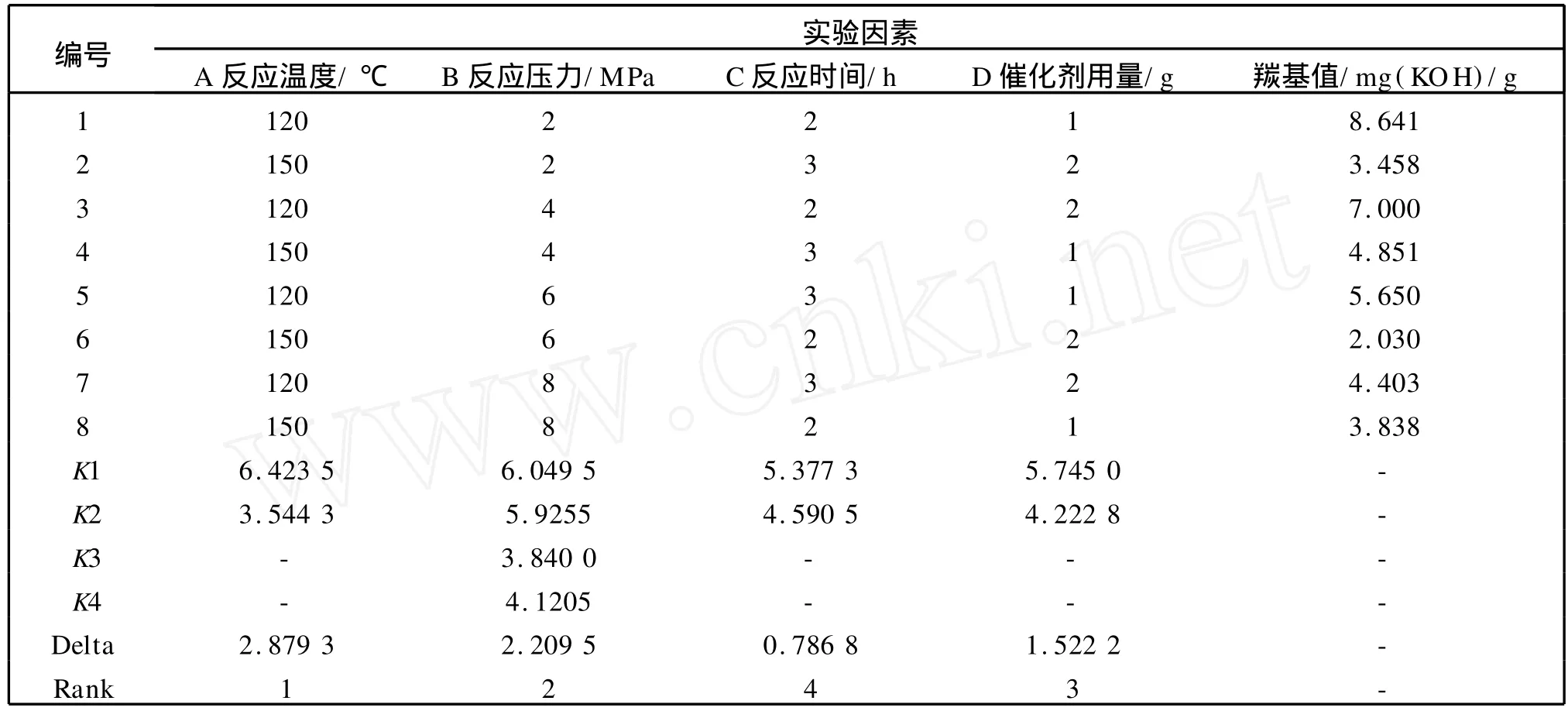

针对影响加氢性能的四个主要因素:反应温度、反应压力、反应时间及催化剂用量设计了L8(41*23)四因素混合水平正交实验,选定的具体水平为:反应温度(A)120℃和150℃;反应压力(B)2 MPa、4 MPa、6 MPa和8 MPa;催化剂用量(C)1 g和2 g;反应时间(D)2 h和3 h.正交实验条件及结果列于表1.

表1 正交实验结果及极差分析Table 1 Result of the orthogonal experiment and range analysis

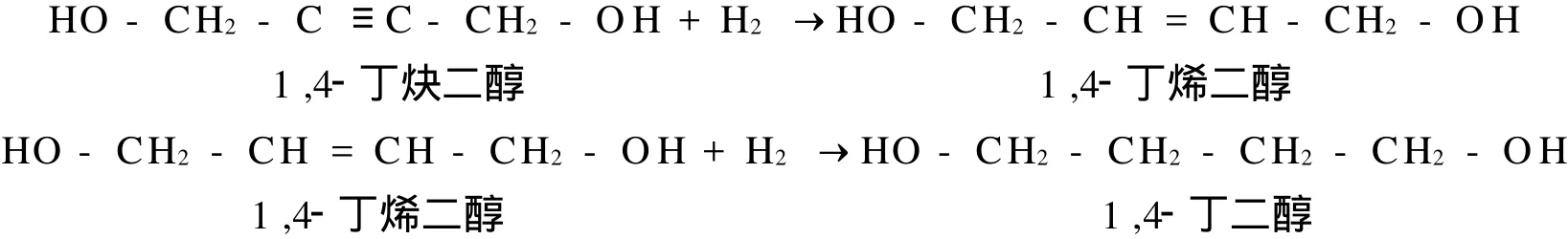

工业上,1,4-丁炔二醇加氢制备1,4-丁二醇通常分为两段.一段加氢在较低的温度与压力下,以Raney Ni为催化剂,1,4-丁炔二醇加氢转化为1,4-丁二醇,反应方程式如下:

并伴有副反应:

HO-CH2-CH=CH-CH2-OH⇄OHC-CH2-CH2-CH2-OH(4-羟基丁醛)

经一段加氢后,物料中1,4-丁炔二醇转化率达到98%以上,其中1,4-丁二醇选择性达90%,丁醇选择性达6%左右,同时,物料中含有少量的加氢不饱和化合物1,4-丁炔二醇、1,4-丁烯二醇及4-羟基丁醛等,其羰基值为10.6 mg(KOH)/g.二段加氢在稍高的温度与压力下进行,以负载镍为催化剂,目的是将一段加氢后物料中存在的少量不饱和化合物加氢转化,以提高1,4-丁二醇纯度与产率.以加氢前后物料的羰基值作为衡量加氢效果的主要依据.

表1所示为正交实验结果.由极差分析可知,各因素对结果影响的显著性顺序为:温度>压力>催化剂用量>反应时间.均值分析结果表明,在实验选定的条件范围内,羰基值随反应温度、反应压力的升高,反应时间的延长及催化剂用量的增加而降低.

温度对反应的影响是多方面的,醛加氢属于可逆反应[14],无论在动力学或热力学上都不可忽视其逆反应——脱氢反应的存在与作用,温度超过200℃时,反应就可能进行不完全.同时,羰基化合物可以加氢成醇,亦可氢解成烃,如骨架Ni催化剂在室温下就有良好的羰基加氢活性,但随着反应温度的提高,氢解会越显著.因此,适当提高反应温度有利于加氢反应的进行,但温度过高会导致大量副产物缩醛等物质的产生,为后续的精馏过程带来困难.工业操作中为了得到较好的选择性,在保证催化剂活性的前提下一般选用较低的反应温度,本实验中选择120℃为最佳反应条件.

压力的升高有利于平衡向生成最终产物1,4-丁二醇的方向进行,本实验中选定最佳的反应压力为8 MPa.

催化剂用量及反应时间对于加氢性能的影响不明显,可以在较宽的范围内调控.

因此,综合以上分析,选定较佳的工艺条件为:反应温度120℃,氢压8 MPa,催化剂2 g,反应时间3 h.

3 结论

(1)对催化剂的表征结果表明所制备的催化剂活性组分镍具有较小的粒径尺寸,为催化反应提供了大量的活性中心,使催化剂保持了高的催化活性.

(2)正交实验分析结果表明,影响催化剂丁炔二醇二段加氢效果显著性顺序为:温度>压力>催化剂用量>反应时间;衡量加氢活性的主要指标羰基值随温度、压力的升高,反应时间的延长及催化剂用量的增加而降低.选定较佳的工艺条件为:反应温度120℃,氢压8 MPa,催化剂2 g,反应时间3 h.

[1] ZHAO F,IKUSHIMA Y,ARAI M.Hydrogenation of 2-Butyne-1,4-diol in Supercritical Carbon Dioxide Promoted by Stainless Steel Reactor Wall[J].Catal Today,2004,93-95:439-443.

[2] CODIGNOLA F,AIRES B.Process for the Catalytic Hydrogenation of 1,4-Butynediol to 1,4-Butanediol[P].US Patent: 4438285;1984-3-20.

[3] CHAUDHARI R V,RODE C V,JAGANATHAN R,et al.Process for the Conversion of 1,4-Butynediol to 1,4-Butanediol,or a Mixture of 1,4-Butenediol and 1,4-Butanediol[P].US Patent:6469221B1;2002-10-22.

[4] KIM M N,KIM K H,J IN H J,et al.Biodegradability of Ethyl and n-Octyl Branched poly(ethylene adipate)and poly(butylenes succinate)[J].Eu Polym J,2001,37:1843-1847.

[5] SATO S,TAKAHASHI R,KOBUNE M,et al.Dehydration of 1,4-Butanediol over Rare Earth Oxides[J].A ppl Catal: A,2009,356:64-71.

[6] 徐兆瑜.l,4-丁二醇的生产应用新进展和市场前景[J].甘肃化工,2003(3):10-15.

[7] 钱伯章,李鸿辉.世界1,4-丁二醇产能和生产技术进展[J].化学工程师,2004,102(3):19-20.

[8] 黄凤兴.化工百科全书[M].北京:化学工业出版社,1997.

[9] 有机化工产品中羰基化合物含量的测定容量法[S].GB/T 6324.5-1986.

[10] 张玉红,许 苓,盛世善,等.溶胶-凝胶法制备甲烷部分氧化制合成气用催化剂[J].催化学报,1998,11(19):550.

[11] 郝志显,李全芝.混合硝酸镍和醋酸镍制备的催化剂的特征和催化加氢抗硫性能[J].化学学报,2002,60(7):1339-1345.

[12] NICHOLAS W H,GENTRY S J,JONES A J.Temperature Programmed Reduction[J].Catal Rev Sci Eng,1982,24: 233-309.

[13] 崔宝军.3-羟基丙醛加氢制1,3-丙二醇反应条件的考察[J].化学与黏合,2006,1(28):8-10.

[14] 金松寿.有机催化[M].上海:上海科学技术出版社,1986.

Preparation of Ni/Al2O3Catalyst and Performance in Hydrogenation of 1,4-butynediol

ZHANGJian-ping1,LI Hai-tao2,GAO Chun-guang2,ZHAO Yong-xiang2

(1.S hanxi Sanwei Group Co,Ltd.,Hongtong041603,China; 2.School of Chemistry and Chemical Engineering,Engineering Research Center of Ministry of Education f or Fine Chemicals,S hanxi University,Taiyuan030006,China)

17%Ni/Al2O3catalyst was prepared by impregnation with nickel formate and nickel nitrate aqueous solution as precursor.The catalyst was characterized by TEM,TPR and XRD.The effects of reaction conditions on the performance of Ni/Al2O3catalyst employed in the second-stage hydrogenation of 1,4-butynediol was studied in a high-pressure autoclave by orthogonal experiment.The results indicated that the active component Ni was highly dispersed on the Al2O3support(in the Ni/Al2O3catalyst).The carbonyl number decreased with the elevation of the reaction temperature,H2pressure,reaction time and amount of catalyst.Temperature was the primary factor among the reaction conditions.

Ni/Al2O3catalyst;1,4-butynediol;1,4-butanediol;orthogonal experiment;hydrogenation

O643.36

A

0253-2395(2010)03-0413-05

2009-12-21;

2010-01-29

国家“863计划”项目(2005AA001050);山西省科技攻关计划(20090321059);山西省科技创新计划项目(2007101008)

张建平(1962-),男,山西闻喜人,高级工程师.*通讯联系人:赵永祥E-mail:yxzhao@sxu.edu.cn.