超重力反应器用于产物为气-液-固三相的催化剂制备

黄伟莉,侯 晋,王慈林,张帮亮,陈建峰,张鹏远

(北京化工大学教育部超重力工程研究中心,北京 100029)

研究开发

超重力反应器用于产物为气-液-固三相的催化剂制备

黄伟莉,侯 晋,王慈林,张帮亮,陈建峰,张鹏远

(北京化工大学教育部超重力工程研究中心,北京 100029)

通过讨论CuO/ZnO/Al2O3催化剂的合成机理研究了超重力旋转床制备产物为气-液-固三相的材料的可行性以及存在的问题,并提出了解决办法,在超重力旋转床改造意见的指导下建造了年产50 t的CuO/ZnO/Al2O3催化剂的大型超重力机并用于催化剂的制备。催化剂的表征结果表明,所制备的催化剂的各项理化性能优于现有的醛加氢催化剂。

超重力反应器;CuO/ZnO/Al2O3催化剂;气-液-固三相

超重力反应器(即旋转填充床)广泛应用于制备各种纳米材料,它能够使反应物在反应体系内实现瞬间微观均匀混合。超重力反应器制备纳米材料时反应成核区和晶体生长区是分开的,使晶体的生长区置于完全宏观混合区,制备出的产品组分分布均匀、粒度分布窄[1]。利用超重力共沉淀法制备催化剂将有可能明显提高催化剂活性组分的分散度。CuO/ZnO/Al2O3催化剂被广泛用于甲醇合成、CO低温变换以及甲醇水蒸气重整制氢等工业过程中。前人已对其制备条件及原料配方做了大量的研究工作[2-4],一致认为活性组分Cu在ZnO上的分散程度是决定催化剂性能的关键。CuO/ZnO/Al2O3催化剂的制备一般采用以Cu2+、Zn2+、Al3+3种离子的硝酸盐混合物为原料,以碳酸钠溶液为沉淀剂的共沉淀法,反应过程中生成大量CO2气体,产物为气-液-固三相,而在以往应用超重力法进行的实验中,产物均为液固,或气液两相,其中气相为原料气经反应或吸收后的气体,而对于用超重力反应器制备的产物中有大量气体生成,产物为气-液-固三相的情况没有相关研究。本文作者以超重力共沉淀法制备CuO/ZnO/Al2O3催化剂为例,探讨了将超重力法应用于这一类型反应的可行性,为超重力机的设计开发提供参考和借鉴。

1 实验部分

1.1 超重力反应器示意图

图1为超重力反应器示意图。

图1 超重力反应器示意图

1.2 催化剂的制备

配制总浓度为2.0 mol/L(Cu/Zn/Al=n1/n2/n3,n3<n1<n2)的硝酸盐混合水溶液和1.5 mol/L的Na2CO3溶液。将2种原料液分别加到储罐中,升温至80 ℃后同时并流进入旋转填充床,原料液通过2个液体分布器喷到旋转的填料上。通过变频器调节旋转床转子的转速,液体在离心力的作用下沿填料孔隙由转子内缘向转子外缘流动,在此期间原料液在填料层中相互混合反应,反应产物在填料外缘处甩到外壳上,反应中产生的CO2气体从气体出口放出,液-固相产物在重力作用下汇集到液体出口进入陈化罐。搅拌陈化30 min后放出浆料,经过滤、洗涤、干燥后得到CuO/ZnO/Al2O3催化剂前体,经焙烧后得到催化剂。

1.3 催化剂的成型和表征

在催化剂中加入2%的石墨,压片成型为6.5 mm×6.5 mm的圆柱体,从试验样中随机取样40颗,测定颗粒径向抗压碎力,并计算平均径向抗压碎力。

采用日本理学公司生产的D/Max 2500型X射线衍射仪测定,Cu钯,Kα辐射源,管电压40 kV,管电流200 mA,扫描范围10°~80°,扫描速度10°/min。

热重-差热分析(TG-DTA)采用德国耐驰(NETZSCH)公司STA 449C型同步热分析仪测试。试样质量10 mg,Ar气氛,升温速率10 ℃/min。

采用日本理学电机工业株式会社的ZSX 100e型X射线荧光分析仪测定催化剂的组成。

采用美国麦克仪器公司ASAP2405M比表面及孔隙度分析仪测定样品的比表面积和孔结构。测定条件如下:在真空度<1.6×10-3Pa下净化样品,在液氮温度下测定在不同压力下样品表面N2的吸附体积,用BET公式求得样品的比表面积、孔分布。

2 结果与讨论

2.1 CuO/ZnO/Al2O3催化剂的合成机理

CuO/ZnO/Al2O3催化剂通常采用以Cu2+、Zn2+、Al3+的硝酸盐混合溶液为原料,以Na2CO3溶液为沉淀剂的共沉淀反应,主要发生如下反应。

(1)Na2CO3水解呈强碱性,溶液中同时存在HCO3-、OH-和CO32-,它们的浓度决定于溶液的pH值。

(2)Cu2+、Zn2+的氢氧化物碱性较弱,其氢氧化物和碳酸盐的溶解度相差不多,相应的前体为碱式碳酸盐,因为它比两种金属的氢氧化物或碳酸盐的热力学稳定性好[5]。由于γCu2+=70×10-12m,γZn2+=74×10-12m[6],二者的半径差R[R=(γ大-γ小)/γ大]为5.4%,低于形成置换型固溶体所容许的最大半径差(15.0%),而且Cu2+和Zn2+的离子价数相同,因而能够发生同晶取代,使得反应产物为类碱式碳酸铜(Cu,Zn)2(OH)2CO3[7]和类碱式碳酸锌(Zn,Cu)5(OH)6(CO3)2[8]。

Al3+是强水解性的金属离子,在水溶液中Al3+以八面体水合配离子[Al(H2O)6]3+的形式存在,呈两性。氢氧化铝的溶度积小,在铝盐溶液中加入Na2CO3会促使铝盐完全水解,生成Al(OH)3,同时放出CO2气体。

在焙烧过程中,碱式碳酸盐分解为金属氧化物CuO和ZnO,并进一步与Al2O3发生键合,释放出NOx,消除含碳杂质。

由反应历程可见,含有多组分金属离子的硝酸盐溶液与沉淀剂Na2CO3溶液的共沉淀反应是一个瞬间反应,生成固相的类碱式碳酸盐和氢氧化物,液相的水溶液和气相的CO2。所生成的类碱式碳酸盐是组分复杂的含有Cu2+、Zn2+、OH-及CO32-的复盐,复盐化合物的生成进一步增进了沉淀物组成的均匀性,这对在焙烧过程中形成化合物或固溶体有很大影响;水溶液中含有未反应的金属离子和OH-、HCO3-等阴离子,过滤产物得到的滤液中没有出现分层或液-液部分互溶的现象。由此可见,制备CuO/ZnO/Al2O3催化剂的共沉淀反应是复杂的平行-连串反应,原料为液-液两相,产物为气-液-固三相。由于气体是在反应过程中产生的,气体裹携在液固相中,且产气量大,得到1 mol沉淀物同时产生约1 mol的CO2气体。

2.2 传统搅拌法和超重力法制备CuO/ZnO/Al2O3催化剂的过程比较

2.2.1 微观混合情况

CuO/ZnO/Al2O3催化剂的技术关键是CuO在ZnO上的分散程度,催化剂的活性与表面Cu的分散度成线性关系,而且如果组分分布均匀,铜粒子较分散,热的影响就较小,耐热性能较好[9]。CuO/ZnO/Al2O3催化剂中金属铜表面积的大小对催化活性起着重要的作用,而铜表面积主要取决于其颗粒的大小和铜分散的均匀程度[10]。

在进行共沉淀反应时,除了选取合适的pH值使3种金属离子同时处于沉淀区之外,还要求微观混合的速度快,使成核过程在微观混合均匀的环境中进行。采用传统沉淀法制备时,厂家纷纷采用剧烈搅拌或采用静态混合器等措施强化微观混合效果,以改善铜的分散度和增加铜的表面积,但由于传统设备和技术手段的限制,仍然不能从根本上解决沉淀过程对传质速率的要求。因此可以说,如何强化传质速率,实现体系内的微观混合均匀,是制约CuO/ZnO/Al2O3催化剂活性和选择性的关键,而采用超重力恰恰能够强化微观混合和传质过程,实现催化材料的纳米化。

2.2.2 气体的逸出情况

在传统搅拌釜中制备CuO/ZnO/Al2O3催化剂时,由于中和和陈化是在同一个釜中进行的,釜中的物料量随着反应的进行不断增多,产生的气体不断逸出,气相与液固相的分离较为彻底。由于CO2是酸性气体,它的存在会降低体系的pH值,因而在传统搅拌釜中稳定进料的情况下体系的pH值保持恒定。而采用旋转填充床制备时,由于反应是在旋转的填料表面上进行的,反应产物被甩到空腔后在重力作用下通过出液口进入陈化罐中,如果不进行气-(液+固)的分离,全部产物都从出液口出料,大量CO2气体使旋转床内的空腔处于加压的状态,气体的逸出对液-固产物的下降造成阻力,造成出液口出料不连续,因此必须进行气-(液+固)的分离。现有装置的出液口和出气口的尺寸都很小,产物从填料甩到空腔中后,受到重力场作用,气相与(液+固)相发生部分分离,大量气体裹携液-固相上升发生液泛,因此必须进行较为彻底的气相与液-固相的分离。

由于共沉淀反应是在旋转填充床内完成,无法测定中和反应瞬间的沉淀pH值,只能测定出液口处沉淀物的pH值(以下出现的沉淀pH值即为出液口处收集的沉淀物的pH值),采用无出气口的旋转填充床制备CuO/ZnO/Al2O3催化剂时,出液口的pH值接近于填料表面共沉淀反应瞬间的沉淀pH值。但进行了气-(液+固)的分离后,由于大量呈酸性的CO2气体经由出气口逸出,使得出液口处测定的pH值较填料处高,如表1所示。

在出液口处pH值相同的情况下,在有出气口旋转填充床和无出气口旋转填充床制备的催化剂前体的XRD谱图如图2所示。

表1 气-(液+固)分离程度与旋转填充床出液口pH值的关系

`

图2 用改造前后的超重力机制备的催化剂前体的XRD谱图(沉淀pH值7.5,陈化时间30 min)

由图2可知,虽然测定的出液口的pH值相同,但是催化剂前体的物相却有所不同,这是因为在硝酸盐混合溶液流量一定时,进入无出气口旋转填充床的沉淀剂的流量更大,即在旋转填充床的填料处的pH值较高,而pH值对CuO/ZnO/Al2O3催化剂前体的物相影响很大。这也表明出液口处的pH值受气-(液+固)的分离程度影响很大,分离程度的不同直接引起催化剂前体物相的差异,进而改变催化剂的性能。

在超重力机上进行CuO/ZnO/Al2O3催化剂制备时,气-(液+固)分离的程度取决于旋转床的内腔、出气口和出液口的尺寸。

2.3 在改造后的超重力机上制备的CuO/ZnO/ Al2O3催化剂

设计大型超重力机时考虑了增大排气,增加气液分离,在旋转填充床出气口处增加了气液分离装置,同时增大了空腔和填料的尺寸,如图3所示,制备CuO/ZnO/Al2O3催化剂的大型超重力机设计生产能力是50 t/a。

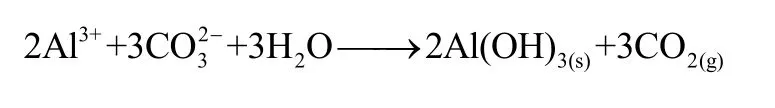

2.3.1 催化剂的制备条件

为了检验旋转床转速的影响,在两种不同的转速下制备了CuO/ZnO/Al2O3催化剂,制备条件如表2所示。

2.3.2 催化剂的表征结果

催化剂的焙烧温度根据两个催化剂各自的热分解温度确定。DBF-1和DBF-2的TG曲线如图4所示。

将成型催化剂破碎、研磨成粉,测定其XRD谱图,如图5所示,并根据X射线衍射宽化法计算了CuO的晶粒度。

催化剂的物性结果如表3所示。催化剂组成分析结果如表4所示。

表3和表4的结果表明用大型超重力装置制备的CuO/ZnO/Al2O3催化剂的比表面积、孔容、机械强度和CuO平均晶粒度达到了技术指标;提高旋转填充床的转速有利于强化传质速率,实现体系内的微观混合均匀,从而降低了金属Cu的晶粒度,提高了催化剂的孔容、比表面积和侧压强度。

表2 DBF-1和DBF-2的制备条件

图3 大型超重力机示意图

图4 DBF-1(a)和DBF-2(b)的TG曲线

图5 DBF-1(a)和DBF-2(b)的XRD谱图

表3 催化剂的物性结果与技术指标的比较

表4 催化剂的组成(质量分数) 单位:%

3 结 论

采用超重力反应器制备CuO/ZnO/Al2O3催化剂的实验结果表明,用该反应器制备产物为气液固三相的材料是可行的,但是需要根据反应的特点对旋转填充床进行改造,增加气液分离装置,以快速脱除气体;在根据改造意见建造的大型超重力反应器上制备了CuO/ZnO/Al2O3催化剂,各项物性指标均好于现有的醛加氢催化剂;提高旋转填充床的转速有利于强化传质速率,实现体系内的微观混合均匀,从而降低了金属Cu的晶粒度,提高了催化剂的孔容、比表面积和侧压强度。

[1] 陈建峰等.超重力技术及应用——新一代反应与分离技术[M].北京:化学工业出版社,2002.

[2] Spencer M S. Precursors of copper/zinc oxide catalysts [J]. Catal. Lett.,2000,66(4):255-257.

[3] 国海光,沈强,姚洪,等.沉淀方法对铜基甲醇合成催化剂性能影响的研究[J].浙江化工,2004,35(1):18-19.

[4] 刘志坚,廖建军,谭经品,等.甲醇合成催化剂Cu-ZnO的共沉淀机理研究[J].石油化工,1998,27(7):479-483.

[5] Rossini F D,Wagman D D,Evans W H,et al. Selected values of chemical thermodynamic properties [M]. Washington:National Bureau of Standards Circular,1952.

[6] 文新锦,朱亚先,高飞.无机元素化学[M].北京:科学出版社,2005:194,208.

[7] Power X-ray diffraction file,ASTM 18-1095.

[8] Power X-ray diffraction file,ASTM17-0743.

[9] Shishidoa T,Yamamotob Y,Moriokac H,et al. Active Cu/ZnO and Cu/ZnO/Al2O3catalysts prepared by homogeneous precipitation method in steam reforming of methanol [J]. Appl. Catal. A,2004,263(2):249-253.

[10] Agrell J,Hasselbo K,Järås S,et al. Preparation and characterisation of Cu/ZnO and Pd/ZnO catalysts for partial oxidation of methanol. Control of catalyst surface area and particle size using microemulsion technique [J]. Stud. Surf. Sci. Catal.,2000,130(2):1073-1078.

Preparation of catalyst with gas-liquid-solid three-phase products using high gravity reactor

HUANG Weili,HOU Jin,WANG Cilin,ZHANG Bangliang,CHEN Jianfeng,ZHANG Pengyuan

(Research Center of Ministry of Education for High Gravity Engineering and Technology,Beijing University of Chemical Technology,Beijing 100029,China)

Based on the synthetic principle of CuO/ZnO/Al2O3catalysts,the possibility and existing problems of using high-gravity rotating packed bed in reactions with gas-liquid-solid three-phase products were studied. A suggestion for improvement was proposed,based on which a large-scale high-gravity rotating packed bed with 50 t/a yield was founded and used for catalyst preparation. Characterization results for the catalysts showed that all the physical properties are superior to the existing aldehyde hydrogenation catalysts.

high gravity reactor;CuO/ZnO/Al2O3catalyst;gas-liquid-solid three-phase

TK 124

A

1000–6613(2010)05–0807–05

2009-09-30;修改稿日期:2009-12-21。

中国石油天然气股份有限公司科学研究与技术开发项目(06-04D-01-01-02)。

黄伟莉(1976—),女,工学博士,主要从事石油化工催化剂和工艺的研究。E−mail hwl8141_cn@sina.com。联系人:陈建峰,长江学者,博士生导师。电话 010-64446466;E-mail chenjf@mail.buct.edu.cn。