乳化炸药乳化器温度智能控制

彭 雯 王随平

(中南大学,湖南 长沙 410012)

乳化炸药乳化器温度智能控制

彭 雯 王随平

(中南大学,湖南 长沙 410012)

文章在深入分析乳化炸药生产工艺的基础上,考虑乳化炸药生产工艺的非线性、大惯性、大滞后等特点,采用了专家控制策略来实现乳化器温度的智能控制。从而实现了工业炸药生产的连续化自动化技术,提升了我国民爆行业的国际地位。

乳化炸药;乳化器;温度控制;专家系统

一、引言

自 70年代问世以来,由于民用爆破器材科技工作者的努力研究,乳化炸药作为含水炸药取得了长足的发展,并继续呈现良好的向上势头。乳化炸药泛指一类用乳化技术制备的油包水型乳胶型抗水工业炸药,它是以氧化剂 (主要为工业硝酸铵等)水溶液的微细液滴为分散相,悬浮于有分散气泡或空心玻璃微球或其他一些多孔材料的似油相材质构成连续介质中,形成一种油包水型的特殊乳化体系。乳化炸药作为新型抗水工业炸药被广泛应用于各种工程爆破领域。

但乳化炸药生产线本身并不安全,主要原因在于乳化炸药的半成品乳化基质在非爆炸作用下也会发生爆炸。在乳化炸药生产过程中,当乳化器出现机械故障并且发现处理不及时,由故障演变为重特大事故,从而导致乳化器内乳化基质温度急剧升高而发生爆炸。可见,监测乳化器温度运行状态,在异常状态下报警或紧急停车,对于保障人员和财产安全具有极为重要的意义。

二、炸药生产线乳化器温度控制研究现状

多年来我国乳化炸药的生产不但生产效率低,而且还带来了极大的安全隐患,因此乳化炸药的乳化器温度控制显得尤为必要。

在炸药生产方面,对粉状炸药连续化传输系统的传输能力建立了仿真模型,并对传输能力进行了讨论研究。将现代化监测控制技术应用到乳化炸药生产线中。开发了一套乳化炸药生产线乳化器安全监测诊断系统,主要对能够反映设备运行状态关键特征的机械振动特性参数进行监测,并综合利用状态监测与故障诊断的各种分析手段,如各种频谱分析、特征分析、均值统计、幄值概率分布、细化分析、倒频分析、趋势分析、AR/ARMA时域分析等,并结合生产线的工艺参数—温度,全面、准确地对机械设备进行监测和诊断。我国相继研制出了一些乳化炸药连续生产线乳化器的安全监测和自动控制系统。从系统的组成和主要功能来看,以下两个系统具有一定的代表性:

(1)由开滦化工公司研制的火工品安全生产监测系统。其主要功能:艺流程画面显示和对应乳化器的启停状态指示,温度、压力等工艺参数显示;工艺参数的超限报警记录;工艺参数的历史数据记录;

(2)由长沙矿冶研究院研制的乳化炸药连续乳化生产线计算机控制系统。其主要功能:

①对生产线的配料输送、计量过程实行自动控制;

②在生产线乳化器的适当位置安装温度变送器和压力变送器,监控这些地方的温度和压力;

③故障诊断功能。故障类型包括乳化器电机电流是否过大,三路配料的流量是否过大或过小、断流,物料温度是否过高,冷却水是否断流等。能针对故障进行相应的处理,如自动预警、自动全线停机、局部停机、声光报警。

在乳化炸药控制领域,阐述了在乳化炸药自动连续生产过程中对温度、流量、配料、产量等控制的手段和策略,提出了PI控制方法完成水相和油相的自动给定,通过先开环控制、后闭环比例积分调节的策略,系统启动速度快、控制精度高,实现了我国第一条乳化炸药生产线的自动控制,但是配比的控制仍然不够稳定。根据乳化炸药乳化器安全监测与智能控制的现状及存在的问题,设计了一种基于 PLC的炸药乳化器在线监测与智能控制系统。介绍了基于 PLC的炸药乳化器在线监测与智能控制系统的工作原理及实现方式。应用实例表明该系统运行可靠,稳定性高,抗干扰能力强,易于对老的乳化炸药生产线进行升级改造,具有广阔的应用前景。将 PLC、智能控制仪表用于乳化炸药的生产过程,系统能够适应乳化炸药这种安全要求严、质量要求高的工况环境,达到了预期的设计目标,系统的控制效果能够满足工艺的要求。

在多分支管道传输方面,采用了专家系统和模糊控制的智能控制策略,并运用了多分支管两相流动实验中积累的大量经验知识,研制了多分支管道中气固两相流流量的 DCS控制系统,系统具有稳定性好和控制精度高的特点,并且对于输送过程操作参数的变化具有较强的适应性,实现了流量的在线自动控制。

三、乳化炸药生产线乳化器温度智能控制

1.系统控制思想

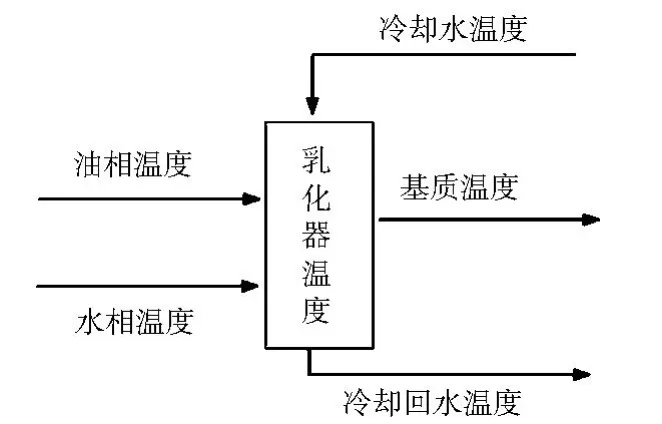

分析乳化器制药工艺,乳化器温度受到水相温度,油相温度,冷却水温度的影响。在生产过程中,因为乳化器的传热,乳化器温度和水相温度,油相温度比较接近。有些企业采用冷冻机组对冷却水降温,通常情况采用调节水流量大小来降低乳化器温度。

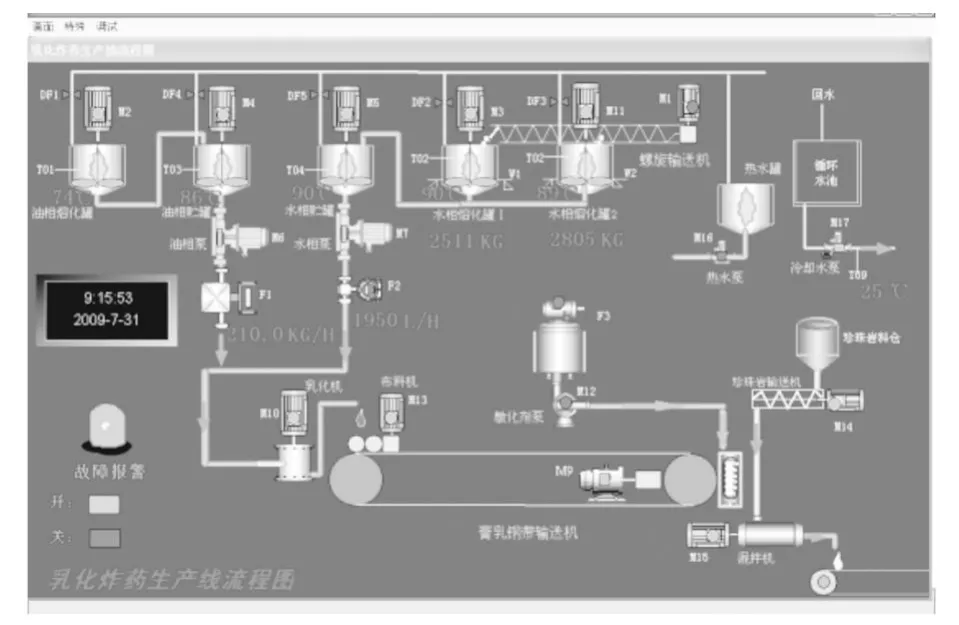

图1 乳化器制药工艺温度控制图

对于油、水相温度的控制,主要是通过调节油、水罐内蒸汽管道的阀门开度来实现。由于油、水相本身的特性限制,需要控制油、水相温度保持在 90℃左右才能达到最佳的工艺效果。油、水罐蒸汽管道本身存在着非线性和时滞性,这就使温度成为一个非线性时变参数,加上工作环境的随机性及其干扰的影响,难以用常规的数学工具建立精确的数学模型。对于冷却水回水温度的控制,主要是通过调节冷却水管道的阀门开度来实现冷却水的流量的控制。为了满足乳化器温度控制的要求,采用专家控制系统,利用专家系统知识库输出来修正温度参数以达到最佳控制效果。

2.控制系统结构

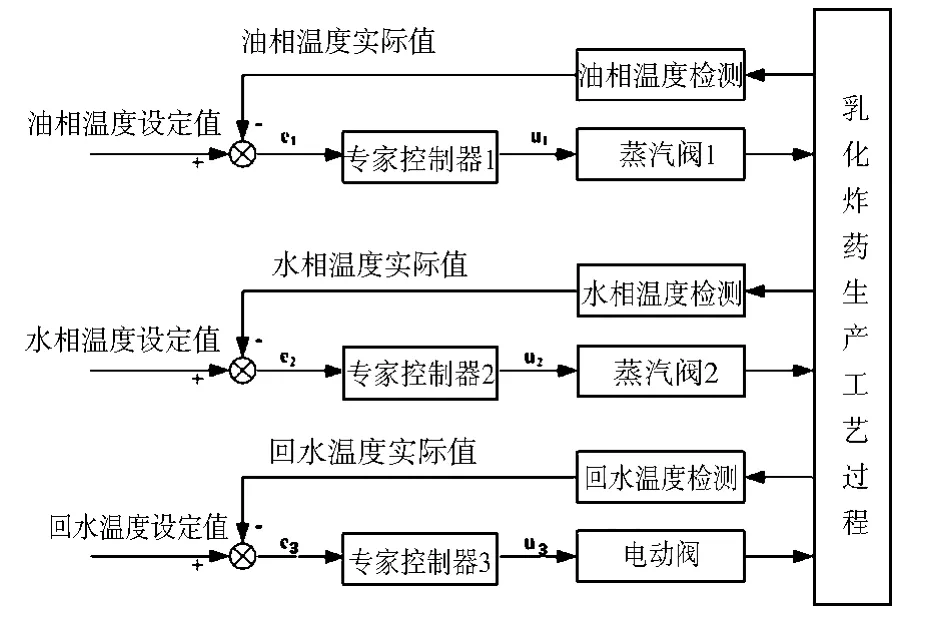

乳化炸药生产线乳化器温度控制系统结构如图 2所示:

图 3-4中,e1表示油相温度给定值与油相温度实际值之间的偏差;u1表示专家控制器 1的输出,即控制油相温蒸汽阀门开度的输入值。e2表示水相温给定值与水相温度实际值之间的偏差;u2表示专家控制器 2的输出,即控制水相温度蒸汽阀门开度的输入值。e3表示回水温度给定值与回水温度实际值之间的偏差;u3表示专家控制器 3的输出,即控制冷却水电动阀门开度的输入值。

图 2 控制系统总体结构图

四、专家控制器设计

1.专家控制器结构

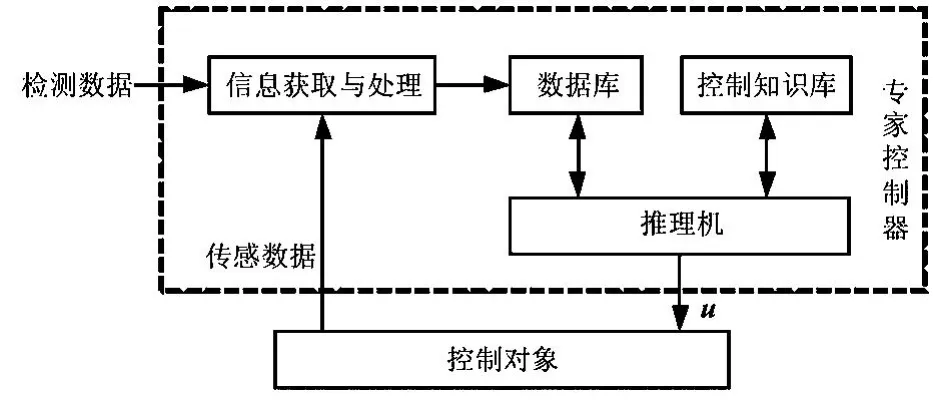

专家系统主要有五部分:知识库,数据库,推理机,解释部分和知识获取部分。工业生产所遇到的被控对象千变万化,其复杂程度也不相同。本系统的被控对象具有比较大的非线性、滞后性等特性,考虑到对其控制性能、可靠性、实时性的要求,将专家系统简化,不设人机自然语言对话,将知识库、规则集缩小,于是专家系统变为了专家控制器[43-45],从而能使专家系统在控制器上实现。其结构如图 3所示,u为控制器输出的控制量。

信息获取与处理部分的作用是实现对信息的提取与加工,为控制决策提供依据。它主要包括抽取粉状炸药生产过程有用的生产条件及传感器信息,识别系统的特征状态 (是否分析检测数据已经到达),并对抽取的特征信息作一些必要的加工处理。

图3 专家控制器结构图

温度控制知识库 (Knowledge Base,KB)中存放了温度控制领域专家经验知识,流量控制知识库中存放了针对油相流量控制的专家经验知识。本专家系统的知识获取是由相关规程、书本、操作员经验、领域专家经验和现场记录数据反复验证得出的。

数据库 (Data Base,DB)是专家系统中用于存放反映系统当前状态的事实数据的“场所”。其数据包括用户输入的事实、已知的事实以及推理过程中得到的中间结果等。

推理机构是根据一定的推理策略从知识库中选择有关知识,对用户提供的证据进行推理,从而得出相应的控制结论,本系统采用的是正向推理[46,47]与深度优先的方法进行搜索。

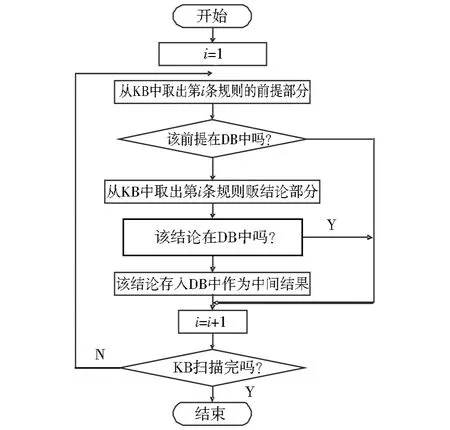

本系统采用正向推理方法,推理算法如图 4所示。推理过程是首先从流量控制知识库 (或温度控制知识库)KB中取出第一条规则的前提部分,然后判断该前提部分是否在数据库DB中;如在 DB中,就取该规则的结论部分,接着判断此结论是否在DB中。如不在就加入到DB中,如已在DB中就判断下一条规则。如此循环,自动地逐条扫描知识库中的规则,直至扫描完

图 4 正向推理流程图

五、控制软件平台的组成

控制软件采用组态软件“组态王”6.5版,“组态王”是建立工业控制对象人机接口的一种智能软件包,“组态王”软件实现系统化管理,在“组态王”窗口画面开发系统中,我们设计了多幅窗口,主要包括:初始窗口,工艺流程显示窗口、各种参数设置窗口,工作方式选择窗口和各种历史趋势曲线窗口及报表窗口。工作人员通过这些窗口不仅可随时监视各个生产环节的运行状况,而且也可随时根据生产产品的改变而直接对各种工艺参数进行修改,不同级别的人员有不同等级的修改权限,实现了生产管理的高度集约化。具体的功能如下:

图 5 系统监控主界面

六、工业应用效果及分析

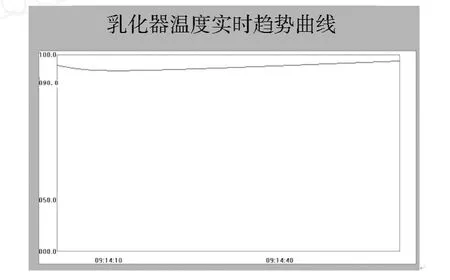

在企业生产过程中我们对乳化器温度控制从而转化成对水相温度,油相温度和调节冷却水流量来实现。一是按照配方工艺的要求保证水相温度控制在一定的范围,采用水相温度专家控制系统,保持一个合适的水相特性;二是采用油相温度专家控制,保证乳化器保持一个合适的温度范围;三是采用冷却水回水温度专家控制,将冷却水的流量控制在一定的范围;从而使整个乳化器保持一个合适的温度特性,保证乳化器的安全运行。乳化器温度专家控制系统具有调节时间短、超调小、控制精度高的优点,利用专家系统知识库输出来修正温度参数,满足了工艺的要求,达到最佳控制效果。具体控制曲线如图 6所示。

图6 油相流量运行曲线

七、结束语

从现场的运行效果来看,该乳化炸药乳化器温度控制系统达到了生产工艺的要求,保证了乳化器的安全运行,实现了乳化炸药生产过程的自动控制。该控制算法具有简单、易行、可靠及抗干扰能力强等优点,在控制对象数学模型难以确定的情况下,乳化器温度智能控制得到了令人满意的效果。

[1]汪旭光.乳化炸药[M].北京:冶金工业出版社,1993.1~16.

[2]吕春绪.工业炸药理论[M].北京:兵器工业出版社,2003.280~304.

[3]蔡自兴.智能控制基础与应用[M].北京:国防工业出版社, 1998.66~94.

[4]贺建军,喻寿益,桂卫华.基于微机监控的乳化炸药全自动连续生产线[J].中南工业大学学报,1999,30:422~425.

[5]阳春华,桂卫华.锌电解过程实时专家控制系统的设计[J].计算机应用,1999,19(4):37~39.

Emulsified Explosive Emulsifier Temperature Cortrol

PENGWen,WANG Sui-pin

(Centrol-South University,Changsha 410012,Hunan)

In this paper,in-depth analysis of emulsion explosive production process on the basis of the emulsion explosive production process to consider the non-linear,large inertia,large time delay characteristicsof expert control strategy used to achieve emulsification temperature of intelligent control.Industrial explosives in order to achieve continuous production automation technology,to enhance the national explosion ofmy industry’s international status.

emulsified explosive;emulsifier;temperature control;expert system

TK91

A

1671-5004(2010)02-0015-03

2009-11-28

王随平 (1956-)男,河南焦作人,中南大学信息科学与工程学院研究员,研究方向:深海机器人控制系统。彭 雯 (1976-),女,湖南长沙人,湖南工业职业技术学院讲师,研究方向:自动控制理论工程。