稠油油溶性降粘剂的合成与分析

相明辉, 梁 欣, 杨 勇, 陈启华

(上海大学环境与化学工程学院,上海 200444)

稠油油溶性降粘剂的合成与分析

相明辉, 梁 欣, 杨 勇, 陈启华

(上海大学环境与化学工程学院,上海 200444)

分析油溶性降粘剂的降粘机理,研究不同单体 (丙烯酸十八酯、苯乙烯、马来酸酐)对降粘效果的影响,并通过控制单体比例,设计并合成多种三元共聚物型油溶性降粘剂.测试结果表明:当单体比例不同时,效果差距明显;当单体比例为 6∶2∶1时,可以得到效果较好的产品;当降粘剂浓度在 0.01%时,降粘率达到 40%以上,并在较长的一段时间内效果稳定.

油溶;降粘剂;稠油;聚合物

Abstract:By analyzing the mechanism of oil-soluble viscosity reducer,we investigated the viscosity reduction effect of monomer(octadecyl acrylate,styrene,maleic anhydride),and synthesized a variety of oil-soluble copolymer as viscosity reducers.The results show that the p roduct isbetter by the controlling the monomer ratio.When themonomer ratio was6∶2∶1 and the concentration of viscosity reducerwas0.01%,the viscosity reduction rate is40%or more,and stability of viscosity reduction effect iswell.

Key words:oil-soluble;viscosity reducer;heavy oil;polymer

目前,全世界已发现的稠油的总地质储量为7 000×108m3,可采储量为 1 510×108m3,这与常规原油可采储量 1 590×108m3相当.随着常规原油可采量和产量的不断下降,稠油的开采显得越来越重要.但是,稠油具有粘度大、流动困难的特点,严重制约着稠油的开采和输送.稠油中胶质分子之间、沥青质分子之间及二者相互之间存在强烈的氢键,沥青质的芳杂稠环平面相互重叠堆砌在一起,并被极性基团之间的氢键固定,堆积起来形成微粒,再聚集为大小不同的沥青质胶束,形成沥青质粒子的包覆层.这种粒子通过氢键相互连接,形成分子量很大的胶束,造成了稠油的高粘度[1-3].这种特性决定了稠油的采、输、炼必然是围绕着降粘、降凝改性或改质处理进行的[4].

工业上使用的稠油降粘技术中,以水溶性乳化剂降粘技术和油溶性降粘剂降粘技术最具经济价值.水溶性乳化剂降粘技术作为降粘幅度最大和最经济的化学降粘技术,已在我国各稠油油田得到广泛应用.但乳化剂降粘技术也存在许多难以克服的缺点:①掺水量大 (至少 30%以上,而超稠油则超过 50%),加大了后续污水处理设备的负荷,增加了处理工艺难度;②乳状液稳定性难以控制;③O/W乳状液的腐蚀问题不容忽视;④脱出的含油和化学剂的污水量大,增加了对污水进行杀菌、缓蚀、阻垢、絮凝和过滤等后续处理的负担,大大增加了药剂、设备和运行等的费用.

与乳化剂降粘技术相比,油溶性降粘剂降粘技术能够克服乳化剂降粘技术的缺点,是一种很有前途的降粘方法.油溶性降粘技术具有以下优点:①降粘剂加入量少,浓度一般在 0.01%~0.10%;②油溶性好,能够很好地与原油作用,不会有分层沉淀现象;③水的使用量减少,有效减少后续处理步骤,降低污水处理量,环保节能.尤其对一些含水量要求比较低的环节,油溶性降粘剂降粘技术具有无可比拟的优势.

目前,国外稠油油溶性降粘剂的研究应用多为以降凝剂为主的流动性改进剂[5].这类改进剂能有效降低原油的凝点和低温粘度,改善原油的低温流动性,并在凝点附近的低温区改变蜡晶网状结构,降低凝点的同时可附带降粘.但随着温度升高,降粘效果变差,甚至有增粘趋势.国内的油溶性降粘剂基本上可归结为两类:一类是缩合物型;另一类是不饱和单体的均聚物或共聚物.这两类均为不饱和酸酯的聚合物或不饱和酸酯与其他不饱和单体的共聚物,在实际应用中还存在缺陷.例如,中原油田化工集团研制的 HC型降粘剂已经在采油和管输方面得到了应用,但是还需要掺入很大比例的稀油,因此在本质上,该方法还是掺稀降粘方法的改进.近年来,降粘剂研究的一个显著特点是在原来酯型分子骨架上引入具有极性或表面活性的侧链[6-9],利用极性基团和表面活性剂基团的空间效应以及降低固液界面张力的能力来增强对蜡晶、胶质、沥青质的分散作用.总体来说,国内对于油溶性降粘剂的研究大多处于实验室阶段,降粘率普遍不高,实际现场应用较少,且降粘剂在三次采油和原油输运方面,大多是和其他降粘方法配合使用.本研究通过研究油溶性降粘剂的降粘机理,设计并合成出结构合理、降粘效果良好、价格便宜的油溶性降粘剂.通过实验室原油降粘实验,证明可降低稠油粘度及开采和输运成本,提高稠油开采效率.

1 实验部分

1.1 试剂和仪器

十八醇,分析纯,天津市科密欧化学试剂开发中心;丙烯酸,分析纯,天津市福晨化学试剂厂;苯乙烯,分析纯,天津市福晨化学试剂厂;马来酸酐,分析纯,天津市化学试剂一厂.粘度测试采用美国 Brookfield公司的 DV-Ⅱ+Pro粘度计.

1.2 合成方法

(1)在装有电磁搅拌器、回流冷凝管和水分离器的三口瓶中,加入一定量的十八醇,升温至60℃,使之融化.依次按比例加入阻聚剂对苯二酚、催化剂对甲苯磺酸、携水剂环己烷以及丙烯酸,不断搅拌并继续升温至 95℃,恒温反应 4 h.反应结束后,蒸馏除去携水剂和未反应完的丙烯酸.将粗酯置于分液漏斗中,用质量浓度为 5%的 NaOH溶液洗涤 3次,以去除催化剂和阻聚剂,直到水层无色为止.用大量去离子水反复洗涤至酯层为中性,真空干燥,即得到精制的丙烯酸十八酯.

(2)将一定量的丙烯酸十八酯、苯乙烯、马来酸酐、甲苯加入合成装置中,通入氮气 30 min.缓慢搅拌升温至 125℃,加入适量的引发剂,反应 4 h.用甲醇将三元共聚物沉淀、分离,即得丙烯酸十八酯-苯乙烯-马来酸酐三元共聚物.

(3)将一定量的共聚物、十八醇、对甲苯磺酸、甲苯等物质依次加入合成装置中,搅拌升温,进行反应.反应结束后,用甲醇将三元共聚物沉淀、分离、干燥,即得丙烯酸高级酯-苯乙烯-马来酸高级酯的三元共聚物.

1.3 测试评价方法

称取适量的降粘剂产物充分溶于煤油,并加入到原油中.加入一定量的煤油,使 m(原油)∶m(煤油)=10∶1.搅拌 3 min后,用粘度计测量其粘度.根据下式计算降粘率η,

2 结果与讨论

油溶性降粘剂的降粘原理主要是基于原油降凝技术,在高温或溶剂作用下,呈层状堆积状态的胶质、沥青质分子的堆积层隙会变得“疏松”,降粘剂分子通过氢键、静电力和色散力扩散“渗”入胶质或沥青质分子层之间,使原来的沥青、胶质结构受到破坏变“疏松”,聚集体变小,从而降低稠油粘度[3,10-12].

2.1 单体降粘效果

不同的单体对胶质沥青质堆积层隙的“渗透”能力不同,因此聚合物的降粘效果很大程度上取决于组成聚合物的单体的性质,如图1所示.研究各单体的降粘性质有助于理解聚合物降粘的内在机理,并对聚合物的合成优化起到指导作用.

图1 单体的降粘率随单体浓度的变化Fig.1 Viscosity rate of monomer w ith var ied monomer concentrations

由图1可以看出,单体苯乙烯 (styrene)的浓度对降粘效果影响较小;当丙烯酸十八酯 (octadecyl acrylate)浓度为 0.1%时,具有最高的降粘效果;马来酸酐(maleic anhydride)在低浓度时具有一定的降粘效果,在高浓度时反而会使得体系粘度增大.由此可知,聚合物中的苯乙烯含量对产品的降粘效果影响较小,丙烯酸十八酯在较好的比例和浓度时才能达到最佳降粘效果,而马来酸酐应保持较低的比例.

2.2 三聚物降粘效果

在三聚物合成实验中以甲苯为溶剂,丙烯酸十八酯的单体浓度保持在 20%不变,仅改变苯乙烯和马来酸酐的单体浓度.在 95℃条件下,分别改变反应物单体比例(丙烯酸十八酯、苯乙烯和马来酸酐)、引发剂用量、改性用十八醇与马来酸酐的比例,实验设计如表 1所示.降粘剂浓度为 0.05%,油样为胜利 7415稠油 (粘度为 5.5×104MPa·s).

表 1 三聚物合成实验设计及降粘效果Table 1 Design of polymer synthesis and the viscosity reduced effect

在实验条件下,编号为 7的样品 (单体比例为6∶2∶1)的降粘效果最好.在此基础上,考察降粘剂不同加入浓度对降粘效果的影响,结果如图2所示.可以看出,当降粘剂浓度为 0.01%时,具有较好的降粘效果,而当降粘剂加量超过最佳加量后,继续增加加量,原油粘度反而增加.造成该现象的原因可能是由于降粘剂与胶质和沥青质的作用比较强.当加入量过大时,分散的胶质和沥青质在降粘剂分子周围重新形成聚集体,从而使得原油粘度增加.

图2 降粘剂浓度对降粘率的影响Fig.2 Viscosity rate w ith var ied v iscosity reducer concentrations

2.3 降粘效果稳定性分析

降粘效果的稳定性直接影响到产品的实际应用效果,因此,本研究初步考察了降粘率随时间的变化规律 (降粘剂浓度0.01%),结果如图3所示.可以看出,在 4~36 h内降粘率随时间变化很小,这说明降粘效果是十分稳定的.

图3 降粘率随时间的变化Fig.3 Viscosity rate w ith var ied reaction tim e

2.4 降粘剂的稳定性分析

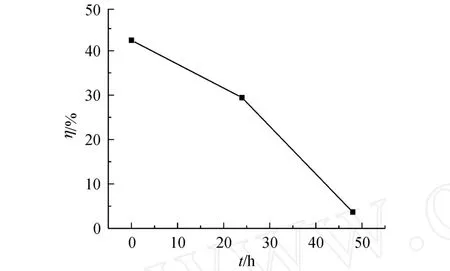

降粘剂的稳定性会影响产品的使用保质期、产品储存和运输的方式方法等方面.在使用中,一般是将降粘剂配制成溶液再加入到稠油中,因此本研究考察了降粘剂溶液的稳定性,结果如图4所示.可以看出,降粘剂溶液的稳定性较差,2 d以后几乎失去降粘效果,并且溶液颜色从淡黄色变为橙色.这可能是由于降粘剂在溶液中稳定性下降,被空气氧化所致.由此可知,降粘剂溶于煤油中后,不宜以溶液状态保存,应现配现用.

图4 降粘剂的降粘率随样品溶液保存时间的变化Fig.4 Effect of the storage time of the viscosity reducer solution

3 结 论

(1)在单体 (丙烯酸十八酯、苯乙烯、马来酸酐)比例为 6∶2∶1的条件下,经过十八醇改性后的降粘剂效果较好,降粘率可以达到 40%左右.

(2)降粘效果的时间稳定性较好,在 36 h内变化很小.

(3)降粘剂溶液的稳定性较差,应现配现用,并且降粘效果对浓度依赖性高,只有浓度在一定范围内(0.01%左右)时,降粘剂才具有较好的降粘效果.

[1] 李炯.流动改进剂在原油长输管道的应用研究[J].油田化学,1987,4(2):146-155.

[2] 权忠舆.有关原油流变性与石油化学的讨论[J].油气储运,1996,15(10):1-6.

[3] 柳荣伟,陈侠玲,周宁.稠油降粘技术及降粘机理研究进展[J].精细石油化工进展,2008,9(4):20-25.

[4] 赵炜,张志远.重油——21世纪的重要能源 [J].世界石油工业,1999,6(3):46-49.

[5] GARCIA M D,CARBOGNANI L,OREA M,et al.The influence of alkane class-types on crude oil wax crystallization and inhibitors efficiency[J].Journal of Petroleum Science and Engineering,2000,25:99-105.

[6] 王彪,张怀诚,张付生,等.一种新型原油降凝剂的研究[J].石油学报,1998,19(2):97-102.

[7] 邸进申,李英杰,郑辉杰,等.H89-2原油流动性改进剂的研究[J].石油学报,1998,19(2):103-106.

[8] 戚国荣,丁兴军,钱锦文,等.降凝剂:中国,94116313.X[P].1995-06-28.

[9] 杨嘉羚,常景龙.对新型降凝剂研究的评述[J].油气储运,1997,16(5):5-8.

[10] 张凤英.油溶性稠油降粘剂的研制与评价[D].成都:西南石油大学,2006.

[11] 陈星采,王昭.核磁共振法研究原油降凝剂 F21分子结构与性能之间的关系[J].油田化学,1994,11(4):322-326.

[12] 刘林林,王宝辉,张舜光.原油降凝剂作用机理与影响因素[J].精细石油化工,2006,23(3):55-58.

(编辑:孟庆勋)

Synthesisand Evaluation of O il-Soluble Viscosity Reducer for Heavy O il

X IANGM ing-hui, L IANGXin, YANG Yong, CHEN Qi-hua

(School of Environmental and Chemical Engineering,ShanghaiUniversity,Shanghai200444,China)

TE 357

A

1007-2861(2010)05-0526-04

10.3969/j.issn.1007-2861.2010.05.016

2010-07-01

上海大学创新基金资助项目(A10011109005)

相明辉 (1980~),男,助理研究员,博士,研究方向为油田化学.E-mail:xiangmh@shu.edu.cn