ZT-300型钻机钻架的焊接

安战军

(无锡市钻通工程机械有限公司 江苏无锡 214161)

1 引言

钻架体在非开挖定向铺管钻机中是几个重要的部件之一,它在钻机施工中主要承受很大的扭矩、和强大的拉力,因此要求其要有较高的结构强度。另外,钻架体的直线度和平整度直接影响钻机的使用功能,可导致动力头在工作时中心位置不稳定,影响钻进的精确性。因此对钻架体加工的精度要求较高,从而焊接成形工艺显得尤为重要,它直接影响钻架体能否制作成功。

2 工件介绍

由于此工件长度为16m,宽度仅为820mm,厚度仅为645mm,长宽比超过17,为典型的长梁型工件,对焊接质量和成形要求比较高。另外,由于其结构尺寸较大,如果焊接变形,不但矫正困难,而且直接影响到后续加工质量和使用要求。因此合理的焊接工艺是保证焊接质量、提高焊接生产率、降低生产成本的关键,结构断面如图1所示。

图1 横截面结构视图

此工件共由6种零件组成:立板支撑1(为焊接方管)、立板2、横板3、标准槽钢4、撑筋板5和底面横筋板6。

3 焊接生产中可能会出现的变形和应力

此件由于截面积小,抗弯截面模量小,且长度较长,成形后易发生弹性弯曲。所以在焊接过程中,如果处理措施方法不当,极易发生焊接弯曲变形,主要有:沿长度方向的向上或向下的翘曲变形和应力、沿长度方向的侧弯及左右两横版3不共面变形。

4 焊接生产的方法、步骤及具体实施

此件一旦发生上述变形,矫正很困难,极易造成焊接生产失败,所以焊接工艺过程的准备和控制相当的重要。下面详细介绍拼装成形及焊接方式。

4.1 焊前准备

4.1.1 焊接平台的制备

首先根据工件的长度尺寸,搭建一个16m长平面基座。

(1)具体采用截面较大(200×200)的方管,间距2米左右放置于工作场地。方管下用垫板垫实,垫板与固定于地基中的地脚螺栓焊接牢固。用水平仪校平方管上平面,沿总长度方向不平度不超过5mm,再将垫板与方管也焊接牢固。

(2)根据工件宽度820mm,沿平台长度方向弹两条平行线,将预先准备好的限位块(铁板)沿线依次焊接在方管上平面,保证两侧限位块内间距(820+5)mm以内。

(3)检验并调整平台各相关尺寸达到要求,平台制作完毕。

4.1.2 焊机和焊材的选用

(1)焊接中选用二氧化碳气体保护焊,其电流集中,热影响区小,且二氧化碳有冷却作用,利于控制焊接变形,同时也提高生产率,故选用500A气体保护焊机。

(2)由于工件立板2和工件横板3材质45钢为中碳钢焊接性不佳,焊接中以45钢为基准。考虑其强度匹配的原因,拟采用抗拉强度与母材强度接近的焊材ER50-6气体保护焊丝,同时此种焊材对铁锈等敏感度低,也利于工艺的成功。

(3)根据焊缝截面积和焊缝使用有效长度等参数,经过计算焊缝强度也能满足使用的强度要求。

4.1.3 焊接工艺参数的制定

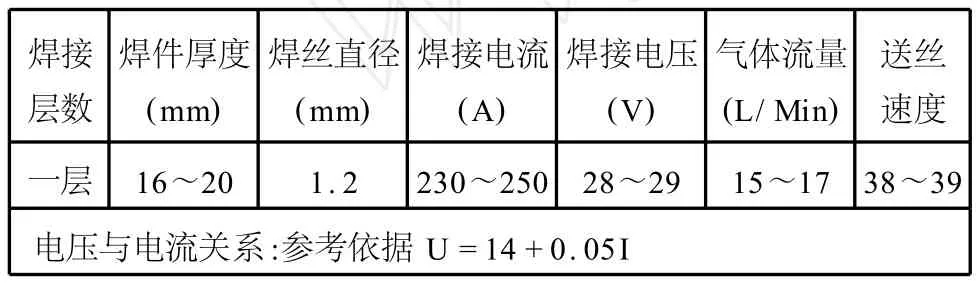

此件主要由40mm厚度的45钢板(立板2、横板3)、标准40C型槽钢、厚度 16~20mm Q235板(撑筋板5和底面横筋板6),所以根据母材厚度、材质等条件,分别制定焊接工艺参数如表1~2。

(1)槽钢、撑筋板、底面筋板所组成的长梁焊接工艺参数,具体如表1:

表1

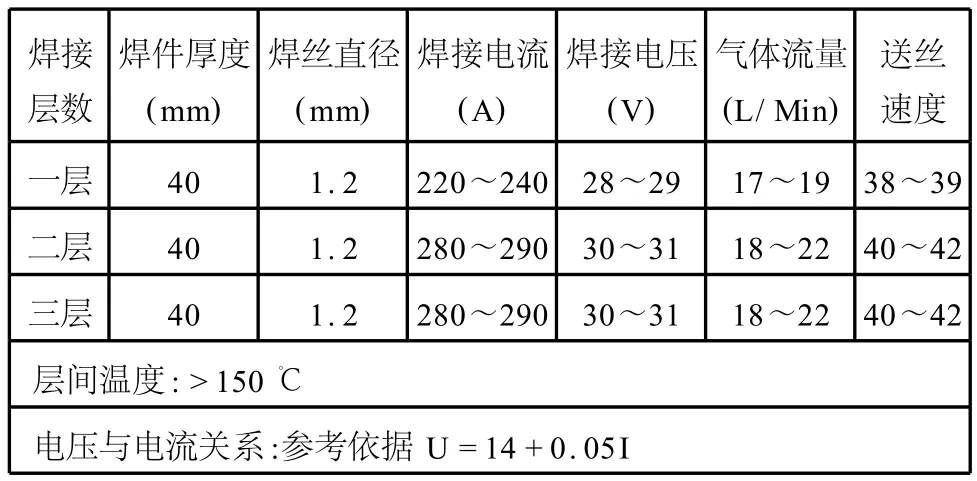

(2)立板2、横板3的焊接参数

由于此部分的焊接母材较厚,且焊接速度和焊接顺序直接影响到钻架体的成形质量,因此确定分为三步完成。第一层采取小电流,低电压、薄焊缝的方式施焊,第二层、第三层焊接参数依次加大,具体如表2:

表2

4.1.4 焊接零件的准备

(1)拼接槽钢:由于工件长度超出槽钢标准长度,需将槽钢拼接到适用的长度。方法:用V形接头法拼接槽钢到合适的长度。接头长度450~500mm,接头处倒坡口焊接。利用另一根槽钢为基准,将其接平,接直。

(2)根据焊缝位置将焊缝区打磨除锈,宽度为焊缝宽度2~3倍。

4.2 焊接工艺过程的实施

由于此工件结构较复杂,从工艺性角度考虑,分两步拼合和焊接,具体实施如下。

4.2.1 槽钢为主体的长梁型工件的拼合和焊接

(1)将拼接好的两根槽钢放置于焊接基准平台上(注意两V型接头要错开),两槽钢要靠紧平台上的限位板内侧,以保证工件的外宽度尺寸。调整两槽钢相互平行,与基准平面垂直,并点焊固定在限位板上,与平台固定为一体,用撑筋固定拉紧。

(2)按图纸尺寸将内筋板、底筋板等全部零件点焊固定在槽钢框架内。

(3)焊接槽钢框架:用二氧化碳气体保护焊焊接。焊接要点如下:

①将槽钢框架在平面基准上放好,校平,用小电流慢速施焊各焊缝,防止出现变形和裂纹。

②依照焊接参数,先焊内筋板焊缝,再焊底筋板,注意要间隔跳跃式和对称焊接。焊接中可用铁锤敲击焊缝,以减小焊接残余应力。跳跃焊完后用相同的方法焊接未焊的部位,仍然实施从中间向两边跳跃焊接。

③全部焊缝焊接完毕后,拉线检验槽钢框架有无变形和变形量。

4.2.2 上部两种立板、横板的拼合和焊接

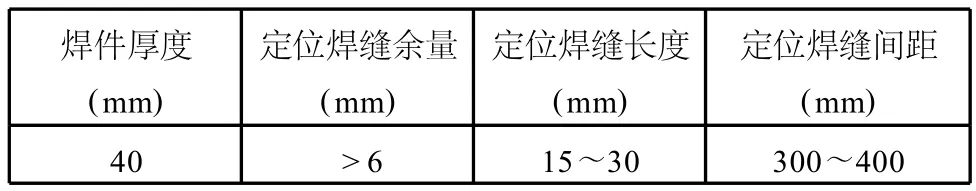

(1)按图示尺寸将上部两种立板、横板拼接并点焊固定在槽钢长梁上部。点焊固定依照表3要求:

表3

(2)由于板的长度不够,需拼接到所需尺寸,可直接在槽钢梁上拼接。

采用锲形接头拼接,接头重叠长度 300~350mm,接头处倒坡口,注意一定要接平、接直,同时注意两侧板对接接头位置要错开。

(3)焊接两立板、横板:用二氧化碳气体保护焊焊接。焊接要点如下:

①依照焊接工艺参数焊接,由两名焊工自中间向两端等速焊接。

②仍然采用间隔跳跃式、对称焊接,焊接中用尖头铁锤敲击焊缝,以减小焊接残余应力。跳跃焊完后用相同的方法焊接未焊的部位,仍然实施从中间向两边跳跃焊接,焊接中注意控制变形。

③焊缝为断续焊,每焊一段,空一段。每段焊缝收弧处应将电弧压低,保证收弧点焊缝饱满。控制焊缝角度呈45度,不得偏离塌陷。

④断续焊接可减少应力,同时也可避免焊接裂纹的延续。

⑤由于此两种板为中碳钢,焊接性能差,要注意焊前的焊缝预热和焊后保温。一般加热到200℃左右预热,焊后用保温材料覆盖保温。

⑥等第一层焊缝温度冷却到150℃左右时,再采取第一层焊接的方法焊第二层和第三层焊缝。

⑦焊后用线校法检验两板的平整度。

5 焊接操作过程中应注意的问题

由于此工件长度较长,结构复杂,所以焊接中应遵循以下原则:

(1)焊接参数和焊接材料的选择根据焊件的厚度和材质来制定。

(2)焊接中焊缝应力应逐步释放、焊缝保温缓冷。

(3)工件焊接时由中间向两端对称跳跃式焊接。先焊接结构简单的一面,再焊接结构复杂的另一面。

6 焊后的处理

工件消除应力一般采取回火和时效的方式。考虑到此工件比较长,运输、吊装不便,所需回火设备较大,回火不易的原因,因此选择用振动时效仪振动时效的方式消除焊接应力。

6.1 时效设备选用

选用山东华云机电公司生产的 HK-2000型振动时效仪,其振动范围的最大值可达50吨,完全满足此工件的要求。

6.2 时效工艺的制定

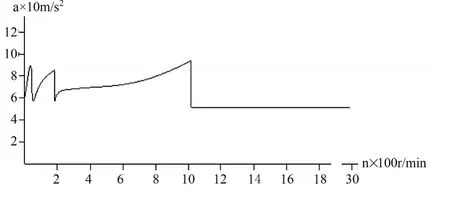

根据此件为长梁型工件的特点,制定时效工艺(图2)。

图2

6.3 振动时效工艺数据记录

共振频率(r/m in)共振峰值(m/s2)振动频率(r/min)处理时间(min)时效次数3274 97.4 3282~3274 30 5

6.4 振动曲线

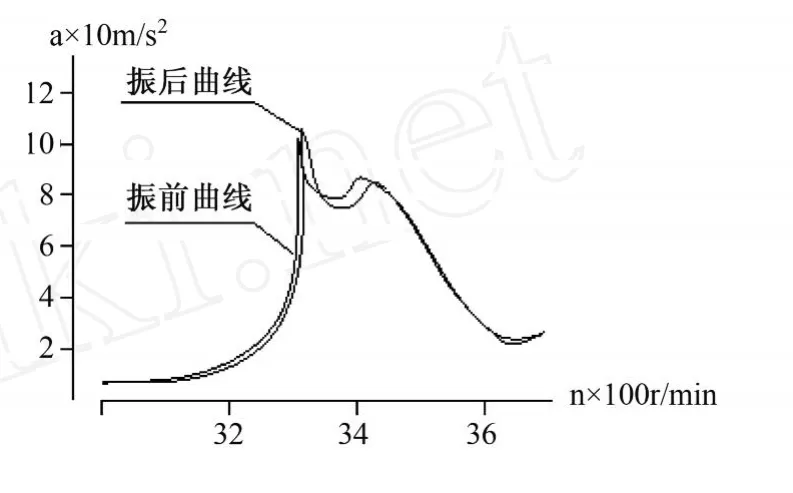

实践证明,多次振动时效,效果会依次渐好。所以我们采取了5次反复时效振动,效果都比较好,且每一次结果也都达到了理想效果,见图3、图4。

图3 振前振后扫描曲线a(加速度)-n(振动频率)对比

图4 振前振后扫描曲线a(加速度)-n(振动频率)对比

6.5 分析和结论

根据零件振动时效前后的曲线及数据,出现下列情况:

(1)a-n曲线上升后下降然后变平;

(2)a-n曲线振后加速度峰值比振前升高(G振后=97.4m/s2;G振前=94.2m/s2);

(3)a-n曲线振后的共振频率比振前变小(N振后=3282r/min;N振前=3274r/min);

(4)a-n曲线振后的比振前带宽变窄;

由此可判定工件内应力消除显著,达到理想效果。

7 结论

我们对用此种焊接工艺生产的一批钻架体,在加工时做了加工余量的记录,沿整个16m长度方向,横板上、下两面余量只有5~8mm。这样既满足了钻架体的加工要求,又保证了钻架在使用中的强度要求。实践证明,此种焊接工艺方法是可行的。

1 叶琦《.焊接技术》.北京:化学工业出版社,2004

2 吴树雄、尹士科.《焊丝选用指南》.北京:化学工业出版社,2001