无压烧结SiC凝胶注模成型工艺研究

陈宇红 孙文周 韩非 耿桂宏

(北方民族大学材料科学与工程学院,宁夏银川750021)

无压烧结SiC凝胶注模成型工艺研究

陈宇红 孙文周 韩非 耿桂宏

(北方民族大学材料科学与工程学院,宁夏银川750021)

研究了固相烧结碳化硅的素坯凝胶注模成型工艺。对浆料的分散条件进行了探讨,并对单体的加入量和成型后的素坯的显微结构进行观察分析。结果表明:用1%氢氧化四甲基铵作为分散剂,分散效果好。单体的加入能降低浆料的粘度,当单体加入量为3%时,素坯密度和脱模时间最佳。成型后的素坯显微结构均匀,结合紧密。

碳化硅,凝胶注模,浆料粘度,素坯

1 前言

凝胶注模成型 (gel-casting)最早由美国橡树岭国家实验室提出,是一种近净尺寸成型技术。由于该方法成型的陶瓷坯体强度高、有机物含量较少(2~4wt%)、工艺简便可操作性强,因此受到广泛的重视[1]。SiC陶瓷用传统的成型方法制备复杂形状的陶瓷材料时,需要大量的后期机加工,成本昂贵,可靠性低[2]。因此,具有近净尺寸成型的胶态成型技术越来越受到人们的关注,但是研究大多集中在反应烧结碳化硅陶瓷,采用不同粒度的颗粒级配制备出固含量达到50vol%,而粘度低于1pas的浆料并通过有机单体的聚合反应进行注模成型[3-4]。无压烧结的凝胶浇注成型却鲜有报道,原因之一在不采用颗粒级配的前提下如何制备高固含量、低粘度浆料。本试验研究对亚微米级碳化硅无压烧结原料进行分散,制备出适合凝胶注模成型的浆料,并对成型工艺进行了初步探讨。

2 实验方法

2.1 实验原料

实验选用的原料为亚微米级SiC(宁夏机械研究院提供,D50=0.7μm),烧结助剂为B4C和纳米级炭黑,凝胶浇注成型用的单体丙烯酰胺为化学纯(天津化学试剂公司),交联剂和引发剂分别为N,N-二甲基双丙烯酰胺和过硫酸铵(上海试剂厂),四甲基氢氧化铵(TMAH),25%水溶液(上海国药集团化学试剂有限公司),聚甲基丙烯酸胺(PMAA,商业名Darvan-c)用作浓浆料的分散剂。

2.2 实验工艺过程

首先将碳化硅粉体、烧结助剂分散含有有机单体丙烯酰胺和交联剂N,N′-二甲基双丙烯酰胺的水溶液中,然后进行球磨,球磨12小时后的浆料边搅拌边加入引发剂过硫酸铵,充分搅拌均匀后,将浆料注入模具中,聚合一段时间后脱模,在一定的温度和湿度条件下进行干燥,得到强度较高的坯体。浆料的粘度由BroDV-ⅢB(布博飞,美国)流变仪进行测定,素坯的密度由排水法测定,素坯的显微结构由扫描电镜SSX-55(岛津,日本)进行观察。

3 结果与讨论

3.1 不同分散剂对浆料分散效果的影响

图1为用氨水、四甲基氢氧化铵(TMAH)和聚甲基丙烯酸胺(PMAA)作为分散剂的浆料的粘度的影响。通过对比可以发现,TMAA的分散效果比PMAA的分散效果好。SiC的等电点在3左右,分散的较好,pH值保持在10~11[5],但由于粉体采用粒度为亚微米级,粉体的比表面积大,在表面不可避免的与空气中的氧反应生产二氧化硅,造成表面氧含量较高,从而在水中水解呈现弱酸性,通过氨水调节浆料的pH不容易达到。在我们其他的实验中发现,该粉体的ζ电势与二氧化硅相似[6]。四甲基氢氧化铵作为一种有机强碱,在颗粒表面产生一定量的表面电荷,形成双电层,通过双电层的排斥力降低颗粒间的引力,使浆料分散。因此,在这里TMAH可达到较好的分散效果。PMAA是一种常用的SiC分散剂,它的主要分散机理是利用有机大分子的空间位阻作用使SiC颗粒进行分散。试验证明其分散作用没有TMAH好。

3.2 TMAA含量对浆料分散效果的影响

图2为固含量固定为40vol%不同的TMAH含量对浆料粘度(转速为100和pH值)的影响。从实验结果可以看出,TMAH对浆料的分散作用主要在于其改变浆料的pH值,加入1%时浆料的pH值达到11,其分散效果最佳。

3.3 不同单体含量对成型工艺的影响

图3显示了不同单体含量对浆料的流动性的影响。单体的加入能明显降低浆料的粘度,这是由于浆料中的颗粒吸附了非离子型的高分子单体之后,形成稳定的包覆层,从而增加胶体的稳定性。因此,有机单体的加入有利于浆料粘度的降低。

图4显示不同单体含量对素坯密度的影响。单体的加入能提高素坯的密度,这是单体聚合后形成的网络更加紧密,但考虑到脱胶工艺和成本的原因,单体的加入量应尽量低。

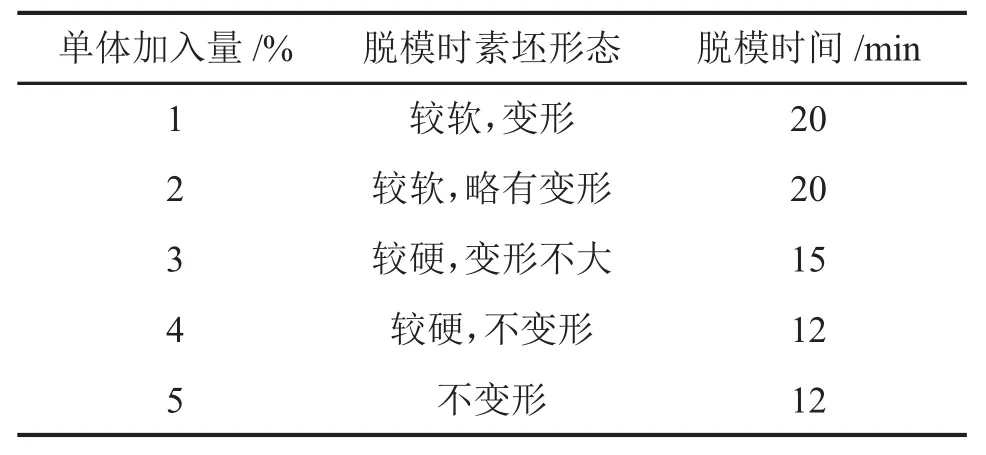

表1表述了不同单体含量的素坯脱模时的形态和脱模时间。可以看出,当单体用量小于3%时,素坯虽然可以脱模,但脱模后的素坯较软,容易产生变形,而且脱模等待时间较长。随着单体加入量的增多,聚合的时间越短,速率越快。当单体加入量大于3%时,速率增幅逐渐平缓。综合以上实验,单体的加入量在3%为宜。

表1不同单体加入量对脱模的影响Tab.1 Variation of the demolding time with the monomer amount

3.4 素坯显微结构观察

选择单体用量为3%,交联剂用量为1%,进行凝胶注模实验,将成型的素坯的断面进行显微结构分析并与造粒粉体(聚丙烯酰胺为粘结剂)干压成型(压力为100Mpa)的坯体的断面形貌进行对比,见图5。从图中可以明显看出,凝胶注模的坯体整体紧密,结构均匀,颗粒细致。而干压成型坯体明显可见造粒颗粒的界限。这是在造粒过程中形成的坚硬的外壳未被完全压碎导致。这种界限会造成坯体的密度不均一,对素坯的显微结构和素坯密度都是有害的,在烧结过程中也会导致传质困难,烧结密度下降。而凝胶成型的均匀的素坯和较少的有机物含量对脱胶工艺和烧结工艺都是有益的。

4 结论

(1)研究对比了TMAH和Darvan-C两种不同分散剂对固态烧结碳化硅粉体分散性的影响,前者的分散性明显好于后者,其分散机理为有机强碱在颗粒表面产生一定量的表面电荷,形成双电层,通过双电层的排斥力达到分散。在分散剂用量为1%时,浆料的pH值达到11,分散效果最佳。

(2)随单体的加入增大,浆料的粘度减小,素坯的密度增大,脱模时间减小,单体含量大于3%后,脱模时间和脱模时素坯形态变化不大。考虑到脱胶时间和成本等因素,单体用量选择为3%。

(3)成型后的素坯与用造粒粉体干压后的素坯相比,其显微结构整体紧密,结构均匀。

1 1 T.J.Graule,F.F.Baader and L.J.Gauckler.Shaping of ceramic green compacts direct from suspension by enzyme catalyzed reaction.Cfi/Ber DGK,1994.71(6):37

2陆有军,吴澜尔等.干压结合冷等静压成形对陶瓷力学性能的影响.佛山陶瓷,2007,11(123):5~7

3刘大成.SiC陶瓷凝胶注模成形研究.中国陶瓷工业,2003,10 (1):8~11

4王艳香,孙健等.碳化硅材料凝胶注模成型工艺的研究.硅酸盐通报,2007,26(6):1202~1206

5孙静,高濂,郭景坤.SiC粉体表面性质及其浆料流变性质研究.无机材料学报,2000,15(7):426~430

6陈宇红.高固含量SiC浆料流变性能研究.佛山陶瓷,2007,128 (7):19~20

Abstract

Gel-casting technique used to prepare the green body of pressureless sintered SiC was discussed in this paper.The affecting factors of the slurry dispersion,the adding amount of the monomer and the microstructure of the green body were studied.The results showed:the optimal slurry dispersion was obtained when using 1%TMAA as dispersant.The increasing of the monomer content could decrease the slurry viscosity.The optimal addition content of the monomer was 3%.Under these experimental conditions,the as-formed SiC green body had the advantages of high density and short demolding time. The resultant green body showed a more compact and uniform microstructure.

Keywords silicon carbide,gel-casting,viscosity of slurry,green body

STUDY ON GEL-CASTING TECHNIQUE FOR PRESSURELESS SINTERED SIC

Chen Yuhong Sun Wenzhou Han FeiGeng Guihong

(School of MSE,North University for Nationalities,Yinchuan Ningxia 750021,China)

TQ174.4

A

1000-2278(2010)04-0534-04

2010-07-08

宁夏自然科学基金项目(编号:NZ0843)北方民族大学科研项目(编号:2008Y026)

陈宇红,E-mail:lyhchen@163.com