汽车常见腐蚀问题分析及改进措施探讨

文 | 奇瑞汽车股份有限公司 试验技术中心 陈拯 宛萍芳 于 磊 王宏伟

汽车常见腐蚀问题分析及改进措施探讨

Analysis of Common Corrosion Problems of Automobile and Some Improving Measures

文 | 奇瑞汽车股份有限公司 试验技术中心 陈拯 宛萍芳 于 磊 王宏伟

汽车是耐用消费品,服役环境较恶劣,经常会发生腐蚀问题;腐蚀不仅影响汽车美观,而且还直接影响汽车质量和使用寿命。本文主要就汽车腐蚀类型及常见腐蚀问题进行总结分析,并提出预防改进措施。

Abstract:Automobile is durable product and they are rusted easily in most environment. Corrosion problems affect not only automobile appearance but also performance and function. This paper mainly discusses the common corrosion phenomena of automobile, and summarizes the causes of these corrosion problems, and gives some preventative and improving measures.

汽车;腐蚀;分析;改进措施

Key words:automobile;corrosion;analysis;improving measures

1 前言

众所周知,车辆金属零件的腐蚀,不仅会降低其品质和寿命,而且因其腐蚀异常而损坏的零件极易引发交通事故,甚至造成车毁人亡的不良后果。国内汽车企业在这方面的研究起步较国外晚,但随着我国汽车工业的快速发展及国民消费水平的提高,无论是消费者还是汽车制造商,对汽车的防腐质量的关注越来越高,汽车防腐技术也随之有了很大的提高。本文主要就汽车试验以及售后使用过程中出现的常见腐蚀问题进行分析,并提出改进措施。

2 汽车防腐处理方式介绍

汽车主要由发动机、车身、底盘和电气设备四个基本部分组成。

目前,车身:外表面主要采取的是前处理(除油、表调、磷化)+电泳漆+中涂漆+面漆(或底色漆+清漆)的三涂层或四涂层涂装体系;车内表面主要为电泳漆;内腔还采取有灌(注)蜡处理;车底板喷涂一层PVC保护胶,门折边及车身主要焊缝也同样抹有PVC密封胶。

发动机:铸铁件一般都采用喷漆处理,铸铝、铝合金、铝镁合金等(如缸体、气门室罩盖、进排气歧管等)采用一般氧化处理;

底盘:底盘零件大多采用黑厚膜电泳漆工艺;排气管、消声器、三元催化器主要为不锈钢材料或表面进行热渗镀铝工艺处理;

车身紧固件、卡箍:大多为镀锌、达克罗处理;

标牌、进气格栅、门把手等内外饰件:多采用铜+镍+铬三层的装饰性防护电镀;

当然,车身零件众多,表面处理方式也多种多样,例如,粉末喷涂、发黑、磷化等表面处理工艺也在车身及部分零件上进行应用。

表面处理方式的选择,主要根据零件所处的工作环境、对防腐性能的要求等级以及成本等众多因素综合考虑来选择合适的方式。

通常,可以通过对整车进行区域以及工作环境划分,来定义汽车零件的防腐等级。

外部区域:以车门、风窗---密封条为界,位于车身外部或某些开启零件内部。

工作环境驾驶舱、行李舱内部区域 腐蚀轻微的工作环境:干燥温和发动机舱(上部)、依稀可见外部区域 腐蚀中等的工作环境:雨水不直接接触外部可见区域、底盘区域 腐蚀较严重和严重的工作环境:离地面较近、容易受到污泥和水等侵蚀、经常受到风雨直接侵害、处于高温和高湿下工作。部 位

内部区域:以密封条为界,位于驾驶舱或行李舱内。

3 汽车腐蚀类型

汽车腐蚀的原因很多,既与本身材料的选用、防腐工艺的选择有关,还与整车结构、使用情况、环境等多方面有很大关系。

根据整车结构与所处的环境方面原因分析,车身面漆、底盘零件、车身折边、焊缝等部位发生腐蚀问题的情况较常见;按照表面处理方式区分其耐腐蚀性能,电泳、喷漆、达克罗等防腐蚀性能较优,氧化、磷化、发黑等处理防腐性能较差。

腐蚀的类型主要有:

3.1 斑状腐蚀

主要表现为车身面漆或涂层表面的印痕、鼓泡、脱落、露出基体金属,出现表面蚀坑或均匀腐蚀。表面的腐蚀主要由于外界的酸、碱性物质,以及含铁等金属杂质的尘埃污染导致;基体的腐蚀主要是由于基体涂装前表面清洁不足或油漆材料性能不佳导致鼓泡剥离;也有因砂石飞溅使漆层破坏导致腐蚀的问题。

3.2 缝隙腐蚀

缝隙腐蚀是汽车腐蚀较为严重的腐蚀形态,因汽车缝隙结构较多,缝隙部位容易沉积灰尘、异物,导致缝隙内外氧含量、离子组成浓度以及pH值不同,而产生腐蚀。

3.3 电偶腐蚀

又称“接触腐蚀”或“双金属腐蚀”。汽车零件总成经常有如钢件与锌、铝及其镀层连接类的情况,由于两种金属电位不同,电极电位较负的锌、铝及其镀层通常会加速腐蚀。

3.4 点腐蚀

特别是在有氯离子的环境中,如沿海地区及冬季道路上洒防冻盐的情况下,汽车点腐蚀最易产生,常发生在不锈钢、铝及铝合金、锌合金构件以及镀锡、镀铜、镀铬镍零件表面。

3.5 晶间腐蚀

晶间腐蚀常发生在不锈钢、铝合金等汽车零件,主要是由于加热、焊接等制造过程中,引发晶粒与边界化学成分的变化而引起。

3.6 应力腐蚀

汽车中的一些承载构件,如底盘件,在拉应力和腐蚀介质的共同作用下,引发裂纹导致断裂,是危害性最大的局部腐蚀形态。

4 常见汽车腐蚀问题

4.1 车身

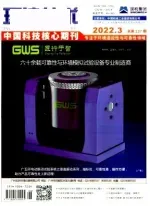

车身的前/后翼子板、发动机罩盖和车门下部等因路面砂石冲击和盐水飞溅而导致漆膜和金属表面氧化膜被破坏,产生起泡、保护层脱落、生锈等现象,即发生斑状腐蚀;在车窗、装饰条附近,由于橡胶条、装饰条老化或密封不良,使腐蚀介质进入,引发缝隙腐蚀;若装饰条采用不锈钢材料,因与普通碳钢之间存在一定的电位差而产生电偶腐蚀(见图1)。

4.2 底盘

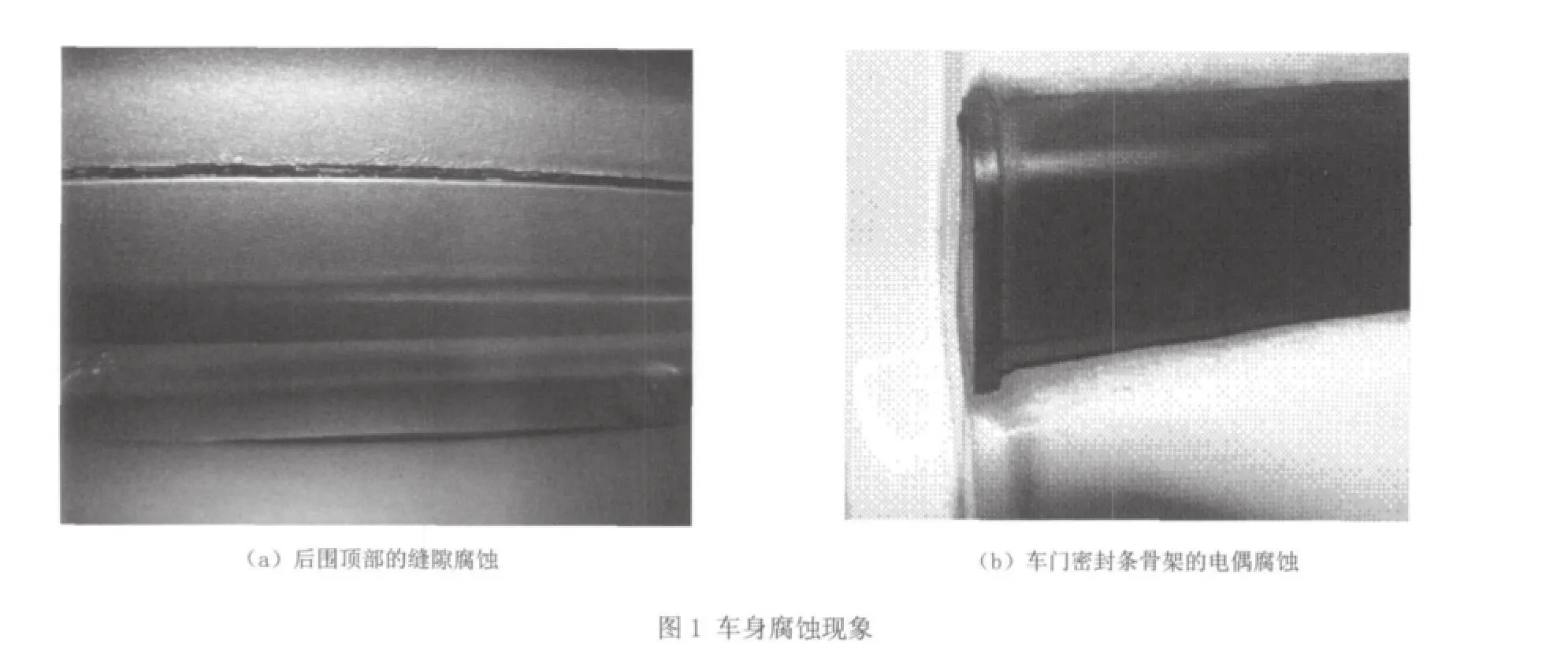

汽车底盘的腐蚀环境较为苛刻。副车架和车轮护罩板等极易受到砂石冲击和泥水侵蚀等因素的影响,如果防护措施不当,轻者产生点蚀(见图2),重者造成全面腐蚀(见图3);若车身钢板搭接不良,使泥沙、盐水和灰尘等在此堆积,则易产生缝隙腐蚀。

排气系统是汽车腐蚀最严重的部件,其外部受到沙石撞击,内部受到高温废气(含Cl-、CO32-、SO42-和NH4+等多种强腐蚀性介质)和低温冷凝水的腐蚀,其腐蚀穿孔是常见的事(见图2)。

紧固件和弹簧等由于工作环境、表面处理方式等因素的影响,极易产生腐蚀。因此,此类零部件应采取多重防护措施。

减振弹簧和板簧等在工作过程中受到剪切应力,因而容易产生应力腐蚀。

4.3 发动机系统

发电机、起动机、空调压缩机都是发动机系统中较易发生腐蚀的部件,尤其是当底盘发动机舱部位无防护或半防护时,路面的积水、盐水、尘土极易进入发动机舱,并通过轮系甩到各个部位,造成发动机舱部件的严重腐蚀。同时,散热器、水泵、气缸体和气缸盖等零部件若采用不同的材料制成,极易发生电偶腐蚀(见图4)。

4.4 车身内/外饰附件

车灯周围和雨刮臂等处由于存在缝隙,容易堆积泥沙、灰尘和泥水而发生缝隙腐蚀(见图5);标牌和格栅等装饰性电镀部件受外界酸雨等介质腐蚀后,表面易产生腐蚀麻点——点蚀(见图6);部分内饰件(如头枕支撑杆和座椅骨架等)的表面处理方式或材料选用不当,容易产生腐蚀(见图7)。

5 预防和改进措施

5.1 整车结构设计

5.1.1 汽车设计人员应掌握必要的防腐知识,了解腐蚀原理和各种腐蚀形态、汽车用材料及各种因素对材料的影响、腐蚀防护方法与效果、汽车各部位形状和腐蚀的关系等。

5.1.2 避免存在尖角和锐边。因为涂层在这些部位难以取得良好的覆盖效果,受冲击后,漆膜容易脱落,使基体产生腐蚀。若实在无法避免尖角和锐边,应采取有效的防护措施,防止腐蚀的发生。

5.1.3 设计中应尽量避免封闭区,或保持封闭区有良好的通风和排水性,以避免由于砂石、泥土和盐水的堆积而引起缝隙腐蚀。一般发生缝隙腐蚀的最敏感缝宽为0.025mm~0.1mm,因此,整车设计应尽量避免之。

5.1.4 在车身结构设计中,尽可能在白车身底部、A、B、C柱适当开一些工艺孔,以提高涂装前处理效果和电泳漆对内腔部位的泳透力,提高内腔的防腐能力。

5.1.5 对电器和车窗等密封性要求较为严格的零部件,须用橡胶或其他材料对其进行良好的密封。

5.1.6 对底盘等工作环境较为恶劣的金属部件,应使其表面防护层留有足够的腐蚀余量;注意结构平衡,避免行驶过程中产生共振现象,减少应力集中;适当加大危险载面的尺寸,确保构件的安全性。

5.1.7 在进行发动机系统设计时,将发电机、起动机等易腐蚀的部件布置在发动机舱上部,减少这些部件与路面飞溅上来的雨水和尘土接触的机率,从而降低这些部件的腐蚀速度;在发动机舱底部采用全防护,也会极大的降低了发动机舱内部件的腐蚀。

5.1.8 在减振器弹簧上、下增加塑料垫板,并用橡胶材料对其进行包覆,可有效预防腐蚀的发生。

5.2 表面防护措施

5.2.1 瑞典腐蚀研究所研究结果表明,车身钢板要获得良好的防腐效果,最有效的方法是涂覆7μm~10μm厚的镀锌层。因此发动机罩盖、车门面板和左/右翼子板等部位采用7μm~10μm厚的镀锌钢板,能有效的提高抗腐蚀性能。

5.2.2 发动机舱内的制动管和油管采用镀锌+PA涂层进行表面处理,可增强耐蚀性。有关资料显示,国内部分车型的油管已采用特殊的工程塑料代替金属材料。

5.2.3 汽车的排气/消声系统应选用耐腐蚀性强的不锈钢材料或镀铝钢板。

5.2.4 非金属材料受紫外线等因素的影响,容易产生变形、开裂或老化等现象而失去密封功能,因此必须选用耐候性好的材料。

5.2.5 螺栓、螺钉和卡箍等紧固件表面应进行特殊防护处理,根据使用部位及受力情况选用合适的处理方式。

5.3 车身局部防腐控制

5.3.1 严格选择涂装前处理材料和涂料,加强涂装施工的管理,确保得到优质涂层;在底盘涂覆优质抗石击PVC涂料,可在一定程度上防止因石子冲击而导致的腐蚀。

5.3.2 用密封胶密封左/右翼子板、前/后轮罩、前/后立柱和内/外板等处的焊缝,能有效防止缝隙腐蚀;在车门内板、发动机罩盖和行李箱盖的锐边处使用折边胶,在增加翻边强度的同时,还能防止因腐蚀介质渗入引起的缝隙腐蚀。

5.3.3 在底围缝隙表面、无法封闭的空腔内部、发动机舱内部和车门铰链处喷涂防腐蜡能大大提高这些部位的防腐能力。

5.4 建立完善的腐蚀评价体系

5.4.1 加强车身涂装质量的监控,定期在涂装车间现场挂样板进行腐蚀试验;定期对车身内腔进行剖解分析。

5.4.2 通过试验室静态盐雾试验,在零部件开发阶段进行充分的腐蚀性能验证;在批量供货阶段,加强零部件批量产品的质量监控。

5.4.3 开展汽车道路强化腐蚀试验。整车道路强化腐蚀试验可以较全面地反映汽车产品在结构设计、涂装工艺和材料使用等方面存在的问题。

6 结束语

汽车防腐蚀控制是一项系统工程,在汽车结构设计、材料选用、防腐工艺选择、表面处理质量控制等各个环节都应进行控制,并建立健全腐蚀评价体系,才能有效的保证汽车良好的腐蚀效果,以提高产品使用寿命,提升用户满意度以及产品品牌形象。

[1] 于磊、陈拯等. 整车强化腐蚀试验中的常见问题及分析. 汽车工艺与材料,2010 (1).

陈拯 (1982—) ,男,工程师,现任奇瑞汽车试验技术中心材料试验部主管,目前主要从事汽车材料试验及应用技术研究与管理工作。