浅谈满足共同规范的散货船结构设计特点

任淑霞 徐旭敏

(上海船舶研究设计院,上海 200032)

0 JBP背景

2005年,在伦敦召开的国际船级社协会(IACS)第52次理事会上,经全体成员一致表决同意,最终通过了油船和散货船共同结构规范(CSR)。散货船共同结构规范 (IACS Common Structural Rules For Bulk Carriers)于2006年1月1日作为IACS的统一规范生效。散货船共同规范(JBP)是在中国船级社、韩国船级社和日本海事协会组成的“A3”合作研究项目基础上,结合法国、德国和意大利等欧洲船级社组织的研究成果,联合制定的。

JBP船舶结构规则适用于2006年4月1日之日起,由船厂和船东签订造船合同承建的长度大于90 m小于350 m的单舷侧或双舷侧散货船。

制定共同规范的目的:

a)提高安全水平,建造出更安全更牢固的船舶。降低维修保养成本,延长船舶结构和船体钢板有效工作寿命。

b)在结构要求和标准方面,建立统一规范,可消除船级社之间的竞争。

c)集中IACS全体成员的经验和资源。

1 JBP对散货船结构设计的影响

1.1 概述

按共同结构规范建造散货船,与已满足UR S25的单舷侧或双舷侧散货船相比较,其用钢量要增加3%~5%左右;与未满足UR S25的单舷侧或双舷侧散货船相比较,其用钢量要增加5%~7%。

规范中,船舶设计载荷从北大西洋20年延长到北大西洋25年,最低疲劳设计寿命从20年延长到北大西洋25年,并采用等效设计波方法(EDW)来确定设计载荷,考虑了H、F、R和P四种波,即迎浪、随浪、横摇运动(幅值)达到最大、水线处水动压力达到最大时环境因素。而且,服务、极限、疲劳、破损四种理论被考虑到设计中来。

船舶净尺寸设计理念和计算方法均有较大的变化。其主要表现在:

a)与以前相比,腐蚀余量中增加了0.5 mm的腐蚀储备(即2.5年的腐蚀余量);

b)在计算总的腐蚀余量时,以0.5向上圆整,而计算总厚度时以0.25分界就近圆整。例如:计算得到的总腐蚀余量为1.1,圆整为1.5;若计算得到的总腐蚀余量为1.6,则圆整为2.0。若计算得到的总厚度为 8.2,圆整为 8.0;若计算得到的总厚度为 8.3,则圆整为 8.5。

c)规范计算中的净尺寸(tnet)+腐蚀余量(tc)=总厚度 (tgross);直接强度计算中,分析屈服强度tnet=tgross-0.5 tc、 分析屈曲强度 tnet=tgross-tc 、校核疲劳 tnet=tgross-0.5 tc。

另外,从2006年4月1日起执行的CSR更加先进的船舶工程技术规范不仅代替原来的有关船级社规范,而且延伸到船舶设计标准,船舶防腐蚀规范,船舶结构环境保护标准,船壳钢板质地、性能和厚度以及船舶各种结构材料标准。

1.2 JBP规范主要的结构设计特点

1.2.1 材料选取

a)外板

对单舷侧结构的BC-A和BC-B船舶,舷侧列板与底边舱斜板相交点上下0.125舷侧肋骨跨距范围的全部或部分舷侧列板应不低于D/DH。

b)舷侧肋骨

具有BC-A或BC-B附加标志特征的单舷侧散货船舷侧肋骨下肘板不低于D/DH。

1.2.2 腐蚀余量选取

腐蚀余量的一些细节规定:

a)压载水舱与重燃油舱之间板材的腐蚀余量应增加 0.7 mm;

b)管隧处的外板的腐蚀余量应视为压载水舱的构件考虑;

c)正常压载吃水和满载吃水间的舷侧外板应增加 0.5 mm;

d)液舱顶部以下3 m范围(不适用于内底及内底以下的构件)的构件腐蚀余量,比其它地方增加0.5 mm。

1.3 主要构件尺寸设计

1.3.1 板

a)内底板

影响其板厚的因素除了货物压力还有抓斗重量的影响。JBP规范中,对于BC-A船舶,所考虑的空抓斗重量至少为20 t;

在所考虑的货物中,对内底板板厚影响较大的是钢卷筒装载,按规范中公式算出的内底板板厚大大超过以前的散货船规范。虽然JBP规范中提到若每一基本板格的载荷点数量大于10以及/或垫料数量大于5,内底可视为承载均布载荷,但不同船级社对均布载荷究竟以线载荷均布还是以面载荷均布,理解不同。

b)底边舱斜板

同内底板,主要影响其板厚的是抓斗重量和钢卷筒装载。对于抓斗重量的影响,规范中论述的其下部3 m范围以内指的是垂向3 m还是沿斜板方向3 m,不同的船级社亦有不同的理解;装钢卷筒时底边舱斜板的板厚计算公式也是一个很有争议的公式,相同纵骨间距,根据其板厚计算公式得到的板厚它比内底板板厚要厚2 mm~4 mm。

c)肋板

如有底墩,底墩侧板下的支撑肋板和管隧横梁的净厚度和材料特性应不小于底墩侧板的要求。这里底墩侧板的净厚度和材料特性,不考虑抓斗和破舱情况的影响。

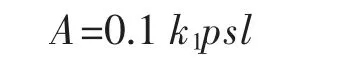

d)舱口围

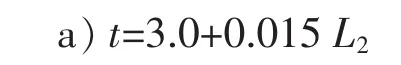

规范规定,舱口围板的净厚度不得小于按下列公式求得的值的大者,mm:

根据规范此处腐蚀总量为3.5 mm,故只要满足JBP规范的船舶其舱口围的板厚至少为13 mm。

1.3.2 单舷侧船舶的舷侧肋骨

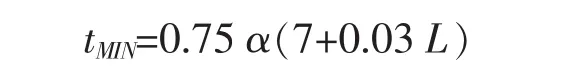

a)最小板厚要求

规范中规定:

货物区域内肋骨腹板的净厚度应不小于从下列公式中获得的值,mm:

式中:

α:系数,根据位置选取:

α=1.15,对应在最前面货舱处的肋骨腹板;

α=1.00,对应在其他货舱处的肋骨腹板。

由上面可以看到,最前面货舱的肋骨腹板净厚度要求比其它舱的肋板腹板净厚度高。

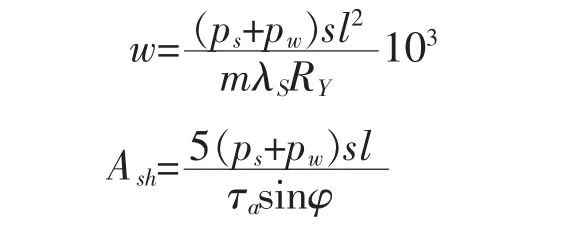

b)模数和剪切面积的要求

对于风暴压载舱中的舷侧肋骨,除了要满足上述公式还要满足下面的公式:

由上述公式计算出风暴压载舱舷侧肋骨的模数接近其它舱舷侧肋骨的模数的两倍。这里的计算公式与以前散货船规范的公式不同,计算出的结果显示,除风暴压载舱舷侧肋骨的总模数比以前增加25%左右,其它舱舷侧肋骨的总模数相差不大。

c)舷侧肋骨上下肘板的尺寸计算

上下肘板的净模数都应不小于肋骨跨距中间区域所要求的净剖面模数的2倍;肋骨下肘板的净厚度应不小于肋骨腹板的净厚度加上1.5 mm,肋骨上肘板的净厚度应不小于肋骨腹板的净厚度。

d)单舷侧散货船的肋骨的上下连接

应使每个下部和上部连接肘板各自满足下列等式关系

前一个公式决定了肘板的大小即需要连接的纵骨的多少;根据剪切面积的公式,决定肘板的板厚以及连接处的高度。

1.3.3 加强筋

新规范中对腹板的加强筋尺寸也增加了关注度,第六章第三节 4.1.1 和 4.1.2 分别给出了其净剖面面积和净模数要求:

a)4.1.1如果主要支撑构件的腹板加强筋与普通扶强材面板焊接,腹板加强筋一半高度处的净剖面面积应不小于从下列公式中获得的值,cm2:

b)4.1.2非水密主要支撑构件的腹板加强筋的净剖面模数应不小于从下列公式中获得的值,cm3:

除上述要求要满足之外,还有两个细节要求,即加强筋的宽度应不大于1/12的加强筋长度以及腹板加强筋的净厚度不得小于其所设置处的主要构件的最小净厚度。根据IACS的解释,前一要求主要针对于扁钢而言;另一个要求已经被取消,只要满足骨材的最小板厚要求即可,最小板厚要求如下:

普通扶强材腹板的净厚度应不小于以下大者,mm:

b)带板的净提供厚度的40%且应小于带板净提供厚度的2倍。

2 其它结构设计特点

2.1 横舱壁

虽然引用了UR S18的规定,但压力值比以前增大了很多,影响最大的是风暴压载舱的两侧的槽型舱壁,槽条厚度比以前增加2 mm~5 mm。

2.2 舱口间甲板

由于根据共同规范规定有限元计算中要考虑横浪的影响,以致引起舱口间甲板上屈曲强度问题,带来了约4 mm左右的板厚增加量。

3 对屈服校核时选取有效带板宽度的探讨

3.1 JBP 中的规定

a)普通骨材

屈服校核时计算净剖面模数中考虑的有效带板宽度规定如下(见规范第三章第六节4.3):

b)主要支撑构件

屈服校核时计算净剖面模数中考虑的有效带板宽度取相邻主要支撑构件之间的平均间距(见规范第三章第六节 5.4.1)。

c)笔者的看法

对普通骨材来说,由于其间距小、排列密,骨材间距范围内的带板都应能参与承受外部载荷,将普通骨材的有效带板宽度取为骨材的平均间距是合理的;同时,JBP又增加了一个以骨材跨距为基准的制约条件,一般0.2 l是小于s的,所以按JBP计算出的普通骨材更偏于安全。

但对主要支撑构件来说,因为构件间距大,间距范围内的带板不可能全部参与承受外部载荷,因此不应选取构件的平均间距作为有效带板宽度,设计中通常都取小于平均间距;另外,取构件的平均间距作为有效带板宽度后,在相同的剖面模数下,带板宽了,计算出的构件尺寸(腹板、面板)就小了,确实让人担忧。所以,笔者的看法,在屈服校核时,JBP对主要支撑构件的有效带板宽度的规定不合理。笔者认为BV非JBP的散货船规范的规定是比较合理的,而LR、ABS、GL、NK等多家船级社也都如此。

3.2 BV非JBP的散货船规范中的规定

a)普通骨材

屈服校核时计算净剖面模数中考虑的有效带板宽度规定如下(见规范B部分第四章第三节3.3.1):

b)主要支撑构件

屈服校核时计算净剖面模数中考虑的有效带板宽度规定如下(见规范B部分第四章第三节4.2.1):

3.3 疑问

由 3.1和3.2可见,在JBP规范与 BV 非 JBP的散货船规范中,对普通骨材和主要支撑构件带板宽度规定的描述几乎相同,但规定的要求正好颠倒。加上我们在实践中的认识(如3.1 c),使我们产生了一个疑问:JBP规范在此处的描述是否有误?

4 对JBP的三点建议

a)建议增加对顶推区域(船舶进港的码头拖轮对船舶顶推的作业区域)的规定(GL规范对此有规定);

b)建议增加对起居甲板甲板载荷的规定(各船级社规范均有规定);

c)有限元计算中,校核标准中仅仅只有合成应力的许用标准,建议增加剪切应力的许用标准(各船级社规范均有规定)。

5 结语

JBP还在不断完善中,相信将来新版本出来会更加全面、更加合理。新规范的出现对设计院所提出了更高的技术要求,我们必须按照CSR新规范设计和开发散货船,研发新线型,在满足现有规范的基础上开发设计出更合理的结构形式,从而控制船体重量、保证装货量。

[1]Common Structural Rules For Bulk Carriers[S].January 2006

[2]BV Class.Rules for the Classification of Steel Ships[S].April 2005