1000MW超超临界褐煤锅炉的研究与初步设计

张殿军, 尹向梅

(哈尔滨锅炉厂有限责任公司,哈尔滨150046)

随着我国煤炭消耗量的逐年增加,优质烟煤储量的比例不断下降.从我国电力工业可持续发展的角度出发,充分利用丰富的褐煤具有十分重要的意义.由于国内外没有燃用老年褐煤的超超临界褐煤锅炉技术,因此,必须立足国内自主开发.

我国褐煤锅炉容量从200~600 MW亚临界经历了十多年的发展,积累了大量的设计和运行经验,并基本掌握了褐煤的燃烧特点,具备了向更高容量发展的条件.2006年12月,国家十一五“863计划”立项开展1 000 MW超超临界褐煤锅炉的炉膛结构、水冷壁结构、水动力特性、燃烧器及制粉系统技术的研究.课题承担单位哈尔滨锅炉厂有限责任公司、大唐国际发电股份有限公司、国家电站燃烧中心、哈尔滨工业大学、西安交通大学和北京国电华北电力工程有限公司开展了相应的研究工作,并于2008年3月完成了1 000 MW超超临界褐煤锅炉的定型审查工作,以确保百万千瓦褐煤锅炉的制造技术先进、设备可靠及制造可行.

1 我国发展1000MW超超临界褐煤锅炉的必要性

我国拥有丰富的褐煤资源,已探明的褐煤可采储量达186亿t,占全国煤炭储量的16.24%,而目前全国已建和在建的燃用褐煤的大型火力发电厂(单机容量>200 MW)总装机容量只有12 000~13 000 MW,仅占全国火力发电总装机容量的3%左右.超超临界褐煤锅炉技术的应用,将在改变这种现状的同时,大幅降低燃用褐煤锅炉机组的发电煤耗,有效减少NO x、SO x及 CO2的排放.因此,开发1 000 MW等级的超超临界褐煤机组对于充分利用我国的劣质煤资源、大幅度提高燃用褐煤火力发电厂的经济性具有重要意义.

2 我国1000MW超超临界锅炉的基本情况

超超临界发电技术已在世界主要发达国家得到广泛应用.实践表明:超超临界机组具有成熟、先进和洁净的发电技术,在机组可靠性、可用率、热机动性和机组寿命等方面已经可以与亚临界机组媲美.我国采用引进技术生产的、以玉环电厂为代表的第一批超超临界百万机组锅炉的成功投运,使国内电力行业技术人员对超超临界锅炉特有的关键技术有了更为充分、全面的认识,如锅炉的主要热力参数、主要材料性能、主要结构、安全可靠性、运行性能、制造工艺、加工能力、大件运输条件、厂址的选择、国外采购材料费用等,并从最初的技术支持、技术引进发展为独立自主技术开发,使超超临界锅炉中除少数高档材料和配套件依靠进口外,锅炉本体的设计、制造、工艺、调试和运行达到100%国产化.

3 1000MW超超临界褐煤锅炉的设计方案

3.1 煤质资料

本方案参考的设计和校核煤种的煤质及灰成分分析见表1.从收到基水分、挥发分、低位发热量及哈氏可磨性系数等分析,设计煤种和校核煤种均属于高水分、高挥发分、低可磨性、中等发热值、易着火、中等灰分及易结渣的褐煤.从磨损指数分析,设计煤种为磨损性不强的煤质.

3.2 蒸汽参数的选择

通常,褐煤锅炉炉膛较大,且多数电厂为坑口电厂,原煤运输成本低廉.综合考虑投资成本的经济性及减少进口高档材料的采购量,最终采用了26.25 MPa、571℃/600℃的较为稳妥、先进的超超临界机组参数,从而锅炉主蒸汽管道可采用P91等超临界锅炉的主蒸汽管道材料,提高了主要管道的焊接和制造可靠性,同时使锅炉、汽轮机高压侧的阀门造价大幅度降低.

表1 煤质及灰成分分析Tab.1 Analysis of coal qua lity and ash composition

3.3 炉膛型式和主要特征参数

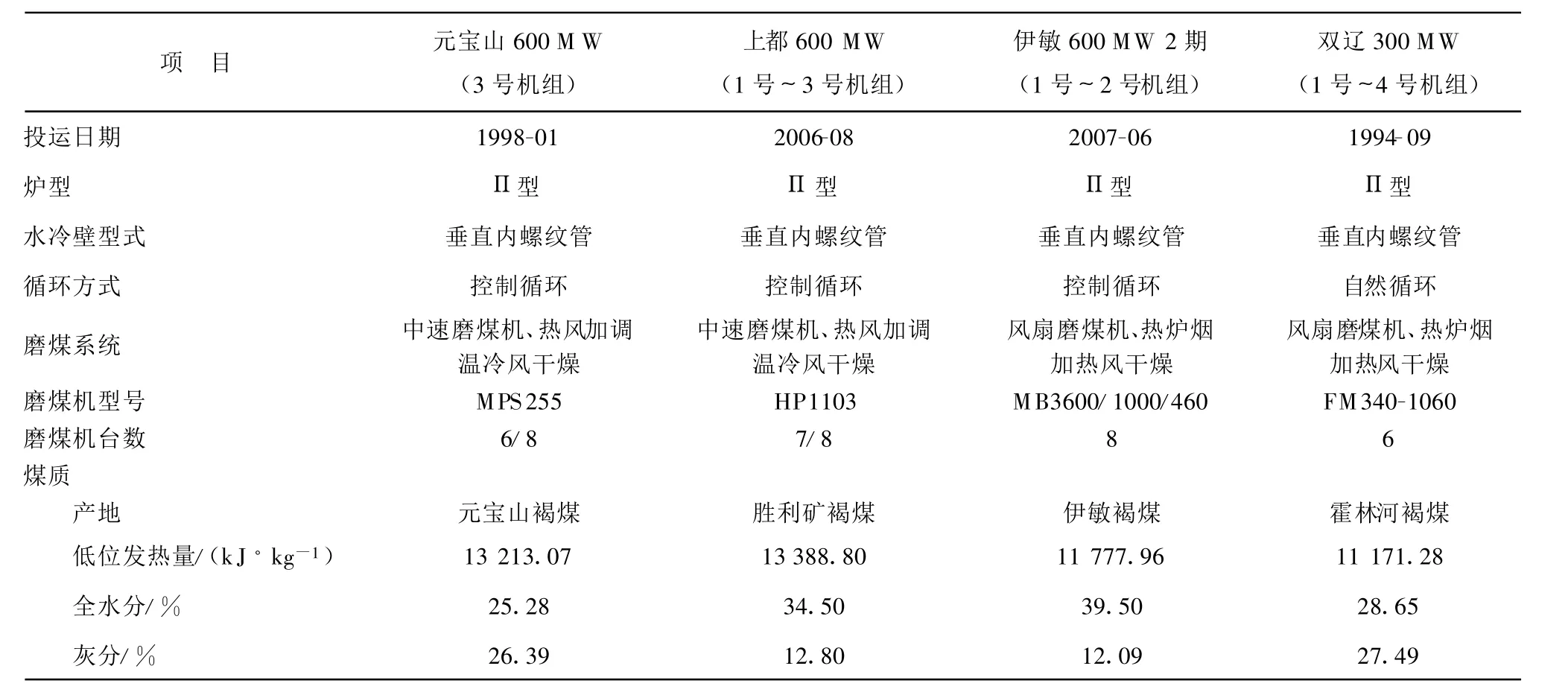

1 000 MW超超临界褐煤锅炉方案的确定借鉴了国内外已投运大容量褐煤锅炉的经验.表2和表3分别给出了部分国内外大容量褐煤锅炉的主要数据.

表2 国外典型大容量超临界和超超临界褐煤锅炉的主要数据Tab.2 Main data of foreign typical large capacity supercritical&ultra-supercritical lignite-fired boilers

表3 哈尔滨锅炉厂有限责任公司已投运大容量褐煤锅炉的主要数据Tab.3 Main data of commissioned typical large capacity lignite-fired boilersmanufactured by Harbin Boiler Co.,Ltd.

续表3

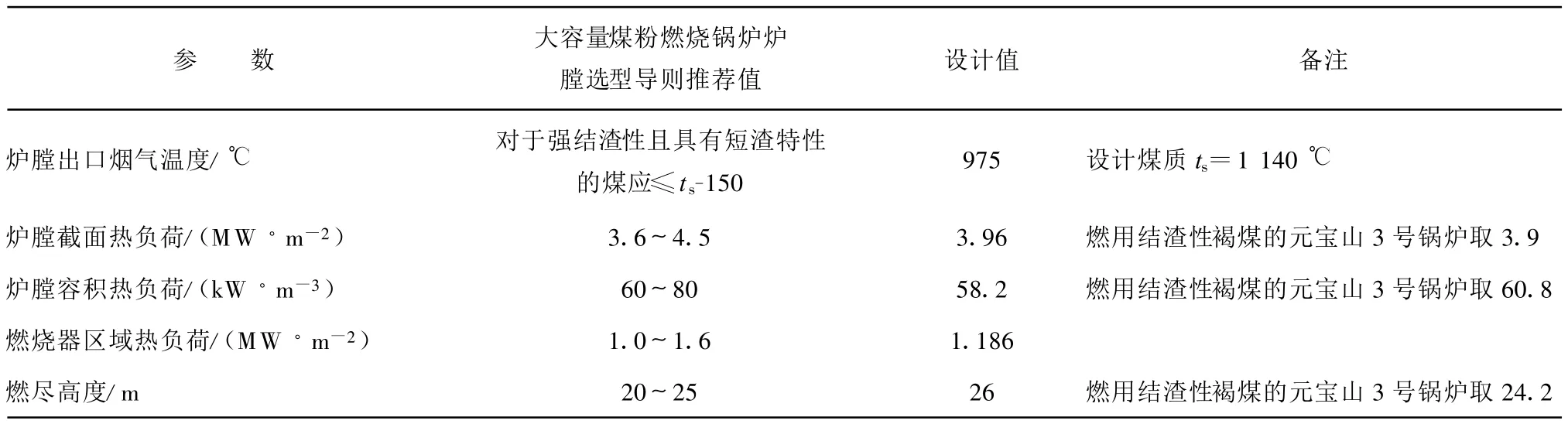

根据国内外经验,燃用褐煤炉膛尺寸的选择必须保证足够大的炉膛截面和容积以及较低的炉膛出口烟气温度,以避免水冷壁结渣及减轻烟气的温度场、速度场偏差.由于采用了墙式双切圆燃烧方式,因此炉膛采用36.623 mm×17.806mm的长方形炉膛,单个切圆炉膛截面的宽深比为1.028,接近正方形炉膛,其他炉膛特性参数见表4.

表4 其他炉膛特性参数Tab.4 O ther characteristic parameters of the furnace

通过以上参数的选取,可以保证百万千瓦褐煤机组锅炉炉膛的基本选型参数与运行经验相符.

3.4 炉膛水冷壁

3.4.1 水冷壁形式

目前,国内外流行的水冷壁布置形式有两种:螺旋管圈和垂直管圈.设计炉膛水冷壁采用带内螺纹管的垂直管圈型式,其主要优点是:①锅炉高度较低;②调温手段多,除燃烧器摆动外,还可采用挡板调温等;③对燃烧方式适应性强;④结构简单,便于安装;⑤不需要用复杂的张力板结构,在锅炉启动或负荷变化时热应力较小;⑥较好的正向流动特性,在各种工况下可保证水动力的稳定性;⑦阻力较小,比螺旋管圈水冷壁小1/3;⑧不易结渣.

在传统的一次上升垂直管圈水冷壁的基础上,为适应变压运行的需要,又加装了传统型水冷壁二级中间混合集箱,以降低水冷壁出口沿炉膛周界工质的温度偏差.同时,将水冷壁入口控制流量的节流孔圈由传统的安装在水冷壁下集箱处改为安装在水冷壁集箱的出口管接头上,便于在运行和调试过程中更换节流孔圈,并增大了安装节流孔圈管段的直径,因此增大了流量调节的幅度.

3.4.2 质量流速的选取

水冷壁质量流速是确保其安全运行的重要参数之一.机组在定-滑-定运行方式下,水冷壁中的工质不可避免地经历亚临界和超临界压力区域,因此,工质物性在相变点会发生突变,工质的比容、比热容和比焓均有明显变化,传热性能变差,如果设计不合理,会引起水冷壁壁温的飞升[1].

根据哈尔滨锅炉厂有限责任公司与西安交通大学在1993年进行的φ28mm×6mm的垂直上升内螺纹管的传热与阻力特性试验可知:在低干度区,需要防止产生第一类传热恶化(DNB),而在热负荷较高的燃烧器区域上方高干度区,需防止产生第二、第三类传热恶化(DRO和POST DRO),同时还需要考虑在低质量流速下影响水冷壁水动力不稳定性的因素,如停滞、倒流和水动力多值性等.综上所述,为了保证水动力安全性,变压运行垂直管圈的界限质量流速为300~400 kg/(m2◦s),即当采用φ28 mm×6 mm的内螺纹管时,最小直流工况下的界限质量流速为300~400 kg/(m2◦s),此数据与国外类似试验的数据相近.

对变压运行超临界锅炉采用的内螺纹管垂直管圈水冷壁来说,质量流速的选取以最低直流工况下的流速应高于此工况下的界限流速为基础,反推出最大连续出力(MCR)工况时应选取的质量流速.在本设计方案中,最低直流工况为25%MCR,此工况下质量流速的设计值为451 kg/(m2◦s),这是在上述界限质量流速上限400 kg/(m2◦s)的基础上考虑了足够的裕量后得出的,由此推算出MCR工况下的设计质量流速为1 670 kg/(m2◦s),实际采用值为1 803 kg/(m2◦s),此数值的选取对超临界锅炉水冷壁有足够的安全裕量.

3.5 燃烧及制粉系统

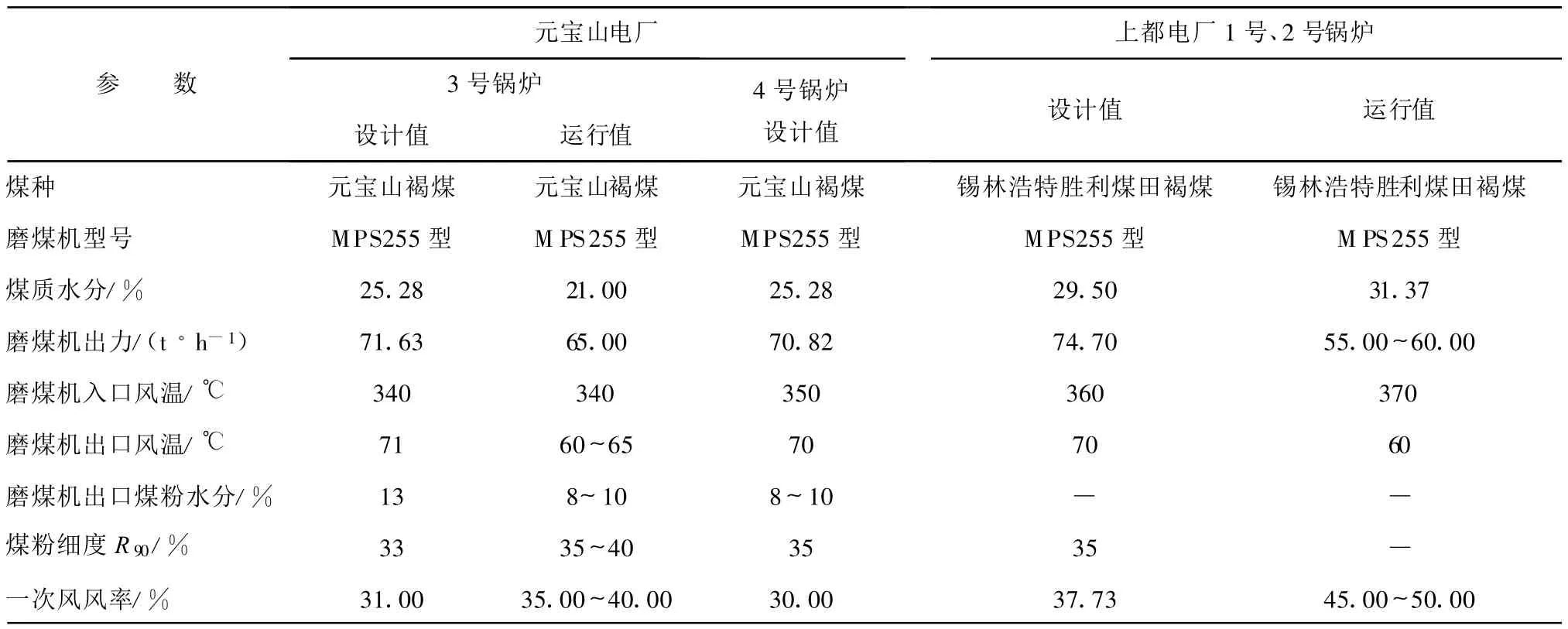

褐煤属于含水量高的煤种,因此褐煤制粉系统的一个主要作用是干燥煤粉.燃用高水分褐煤的锅炉常采用风扇磨煤机,并以热炉膛烟气作为干燥介质,而对于水分不太高的褐煤,除风扇磨煤机外也可采用中速磨煤机,并以热风作为干燥介质.元宝山电厂3号、4号褐煤锅炉和上都电厂1号、2号褐煤锅炉均采用中速磨煤机、热风干燥系统.在本设计方案中,燃煤全水分为30%,可采用中速磨煤机正压式直吹系统和双切圆八角燃烧方式,并采用分离燃尽风等先进技术,以进一步降低NO x的生成量.

元宝山和上都电厂制粉系统参数的汇总见表5.

表5 制粉系统参数的汇总Tab.5 Parameters of coal-pulverizing systems

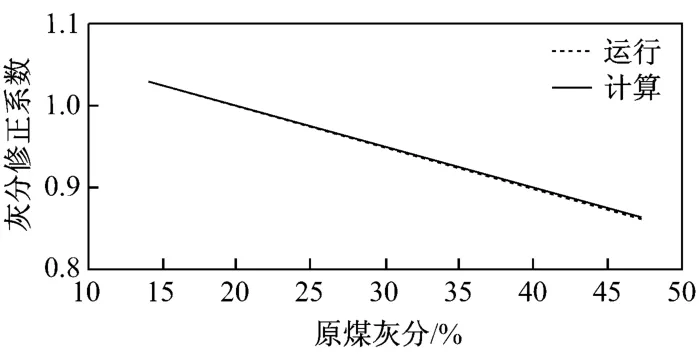

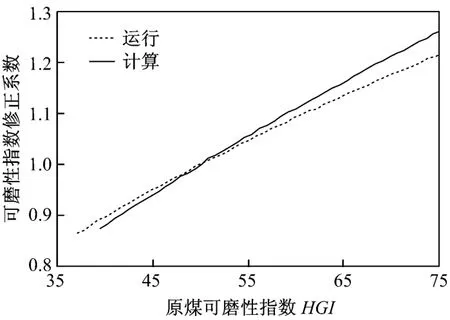

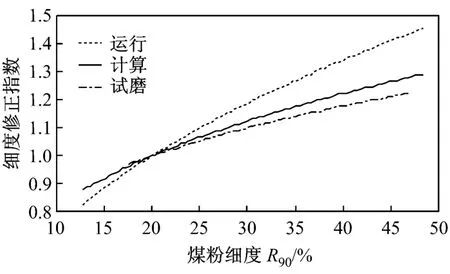

为了解中速磨煤机在磨制高水分褐煤时的运行情况,对元宝山电厂 3号 600 MW 褐煤锅炉MPS255型中速磨煤机直吹式制粉系统进行了试验研究,重点分析了原煤水分、灰分、可磨性指数、煤粉细度及磨煤机运行时间对磨煤机出力的影响.结合磨煤机设计计算时上述各因素对磨煤机出力的修正情况,通过对比分析,得出MPS255型中速磨煤机在磨制高水分褐煤时原煤灰分、水分、可磨性指数、煤粉细度对磨煤机出力影响的修正曲线(图1~图4),为1000MW褐煤锅炉中速磨煤机制粉系统的设计计算提供参考.

由图1~图4可知,采用一般的修正公式或图表进行原煤灰分和可磨性指数对磨煤机出力的修正是可行的,基本不会产生误差;而采用一般的修正公式或图表进行原煤水分和煤粉细度对磨煤机出力的修正误差较大,因此,应采用试验方法校核磨煤机出力.从实际运行情况看,元宝山与上都电厂的制粉系统(M PS255型磨煤机)均存在出力不足的情况,磨煤机设计出力与运行出力至少相差7%以上.

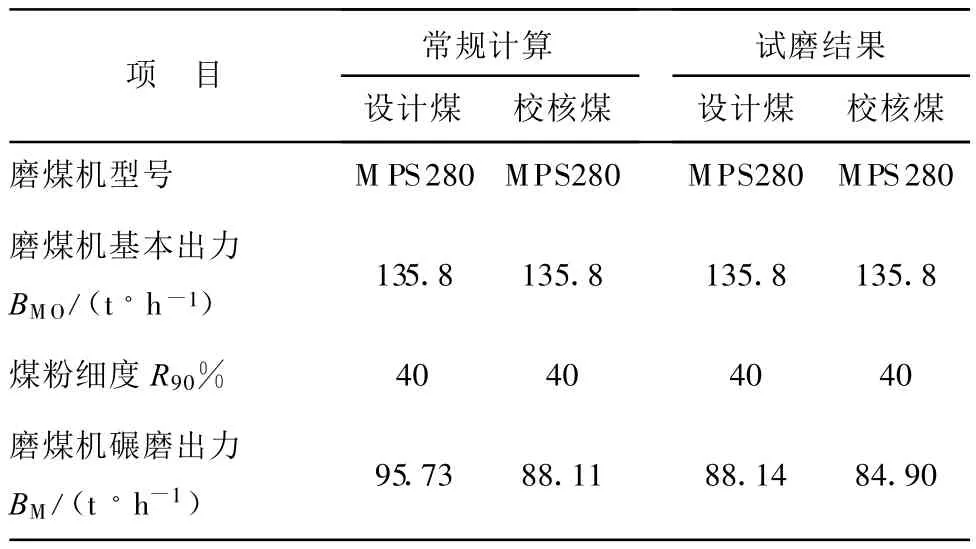

采用MPS280型磨煤机磨制设计与校核煤种时,其常规计算与试磨结果见表6.由表6可知,采用常规计算得出的MPS280型磨煤机出力比试磨结果高出约7%.而采用从M PS255型磨煤机实际运行中所得的磨煤机出力修正系数进行磨煤机出力计算时,其结果与试磨结果相吻合.因此,确定本工程锅炉制粉系统选择10台M PS280型磨煤机的方案可行.

图1 灰分对磨煤机出力影响的修正曲线Fig.1 Correction curve for the influence of ash on m ill ou tpu t

图2 水分对磨煤机出力影响的修正曲线Fig.2 Correction cu rve for the influence of water con tent onm ill output

图3 可磨性指数对磨煤机出力影响的修正曲线Fig.3 Co rrection cu rve for the influence of HGI on m ill output

图4 煤粉细度对磨煤机出力影响的修正曲线Fig.4 Correction cu rve for the influence of coal fineness onm ill output

3.6 过热器、再热器和省煤器系统

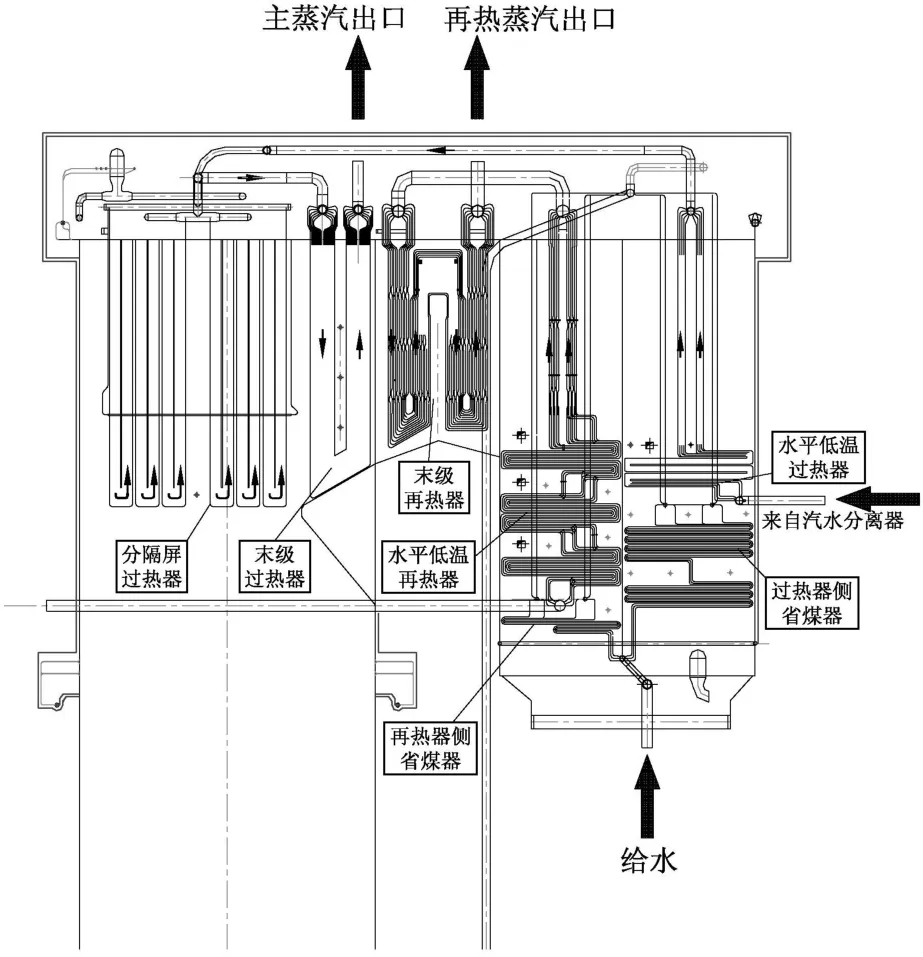

过热器、再热器和省煤器系统见图5.

锅炉的汽水流程以内置式汽水分离器为分界点,从水冷壁入口集箱到汽水分离器为水冷壁系统,从汽水分离器出口到过热器出口集箱为过热器系统.此外,还有省煤器系统、再热器系统和启动系统.

表6 MPS280型磨煤机出力常规计算与试磨结果Tab.6 Conventional calculation results and test results of the output o fMPS280m ill

图5 过热器、再热器和省煤器系统图Fig.5 Superheater,reheater and economizer system

过热器采用三级布置,即低温过热器(一级)、分隔屏过热器(二级)和末级过热器(三级);再热器采用二级布置,即低温再热器(一级)和末级再热器(二级).其中,低温再热器和低温过热器分别布置于尾部烟道的前、后竖井中,均为逆流布置.在上炉膛、折焰角和水平烟道内分别布置分隔屏过热器、末级过热器和末级再热器,由于烟温较高,因此均采用顺流布置.在尾部竖井的前、后分竖井的下部均布置一级省煤器,以逆流方式与烟气进行热交换.所有过热器、再热器和省煤器部件均采用顺列布置,以便于检修和密封,防止结渣和积灰.

超超临界锅炉出口蒸汽参数的提高,使得对过热器和再热器安全性的要求更加严格,因此,对过热器和再热器的布置及材料的选取更加谨慎.在设计过热器和再热器时,除了考虑每级受热面的合理分配外,还应考虑各级之间的集箱、连接管道和管屏布置,使工质侧的流量偏差最小.同时,机组容量的提高,理论上使得炉膛出口烟气侧温度偏差增大,因此,还应考虑燃烧器设计,使烟气侧的温度偏差减小.在壁温计算中,考虑到多种恶劣工况的叠加,材料的允许壁温与计算壁温之间留有15 K以上的安全裕量,从而保证了锅炉的长期安全运行.

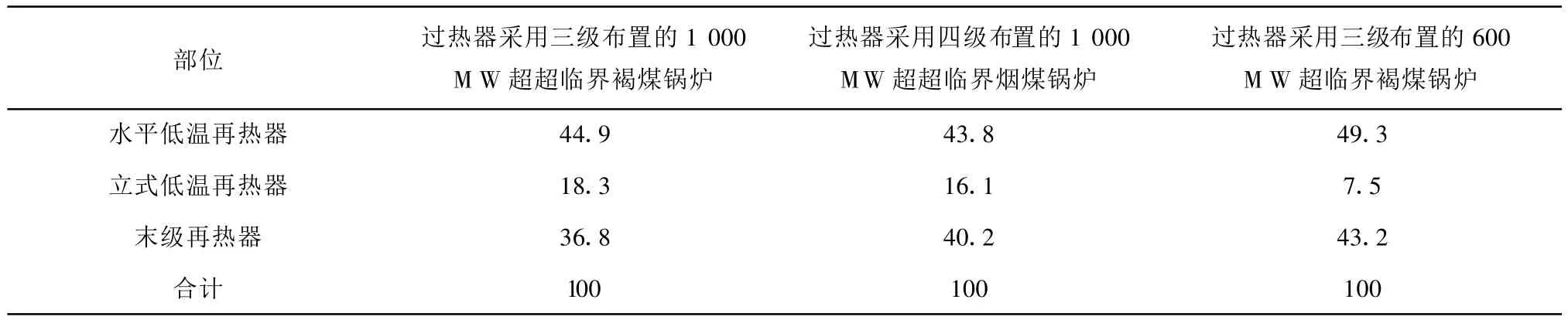

过热器和再热器各级受热面的吸热量比例见表7和表 8.

表7 主蒸汽系统吸热量比例Tab.7 Heat absorption percent ofmain steam system %

表8 再热蒸汽系统吸热量比例Tab.8 Heat absorption percent of reheating steam system %

对于本设计方案,过热器采用三级布置,水平低温再热器的吸热量占总再热器吸热量的44.9%,与过热器采用四级布置的1000MW超超临界烟煤锅炉和过热器采用三级布置的600 MW超临界褐煤锅炉相比取值适当,且整个再热器系统布置于较低的烟温区,不仅有利于控制壁温,而且可以获得较好的挡板调温所需的对流特性[2].

3.7 调温方式

过热蒸汽温度的控制:超临界锅炉过热蒸汽温度的变化主要呈辐射特性,分隔屏和末级过热器受热面的吸热起主导作用,随着负荷的增加,过热器的吸热量增加,这与直流锅炉水煤比随锅炉负荷增加而增加的特点相吻合.过热蒸汽温度的调节主要通过调节水煤比来实现,在运行工况变化时,首先调节水煤比,再利用喷水微调,将过热蒸汽温度稳定控制在允许变化范围内.当锅炉在启动及低负荷下处于再循环模式运行时(湿态运行),过热蒸汽温度主要依靠喷水调节(类似于汽包锅炉的运行方式);当锅炉转入直流运行后,汽水分离器已无汽水分离作用,只起蒸汽汇集通道作用,即转入干态运行,此时,过热蒸汽温度主要依靠改变水煤比来调节,而过热器的喷水仅作为细调.过热器系统采用两级喷水,分别布置于低温过热器与分隔屏之间及分隔屏与末级过热器之间[3].

再热蒸汽温度的控制:由于超超临界直流锅炉没有壁式再热器,低温再热器布置于尾部烟道入口处,再热器的对流特性增强,因此,采用尾部烟道烟气挡板调节再热蒸汽温度.此外,在一、二级再热器之间的连接管上安装事故喷水装置,切向燃烧器通过执行机构可上下摆动,作为再热蒸汽温度的一种辅助调节手段.

3.8 启动系统

采用带循环泵的内置式汽水分离器启动系统,启动疏水可以排入大气扩容器或凝汽器.在哈尔滨锅炉厂有限责任公司生产的超临界和超超临界锅炉中均采用此系统.实践证明,该启动系统不仅安全可靠,而且完全能满足机组在启动期间节约工质热量、提高启动速度的要求.

3.9 承压部件钢材

超超临界锅炉技术的发展建立在材料技术进步的基础上,提高主蒸汽参数特别是温度时,受影响的承压部件主要为炉膛水冷壁、高温过热器和高温再热器等.

水冷壁的材料主要取决于所选用的水冷壁出口温度,由于本锅炉水冷壁出口温度较低(420℃),因此仍可采用低Cr的15CrM oG管子,这种膜式水冷壁管屏不需要进行整屏焊后热处理,其焊接工艺简单且制造成本低.

由于过热蒸汽温度为571℃,再热蒸汽出口温度为603℃,末级过热器管子的内、外壁温度可以控制在TP347的适用范围内,高温再热器管子某些管段的外壁和内壁温度处于极易发生烟气高温腐蚀和蒸汽氧化的范围内,因此,在末级再热器中大量采用超级304H钢和高Cr热强钢TP310HNbN,前者为含Cu达3%的钢晶粒奥氏体钢18C r10Ni3Cu,后者为含Cr达25%、含Ni达20%并含少量Nb的高Cr奥氏体钢.这两种钢材在目前哈尔滨锅炉厂有限责任公司汽水参数为600℃等级的超超临界锅炉上已广泛采用.此外,在过热器和再热器的布置上也采取了措施,将末级过热器布置于折焰角之上,而将末级再热器布置于末级过热器之后的水平烟道内,使末级再热器尽可能布置于烟气温度较低的区域[4].

4 结 语

国外百万千瓦等级的超超临界燃煤发电机组已是成熟技术,机组可用率已达到传统超临界机组的水平.面对对电力的迫切需要、发电行业的激烈竞争以及日益严格的环保要求,中国已经出现对大容量超超临界褐煤机组的市场要求.根据国内已有的火力发电设备制造的技术基础以及国外制造商的技术合作,开发蒸汽参数为26~28 MPa、571℃/600℃的百万千瓦等级超超临界锅炉的时机已成熟.

本设计方案根据电厂及褐煤煤质的实际特点,锅炉选择合适的长方形炉膛,采用墙式双切圆燃烧方式,选择较低的炉膛截面热负荷和炉膛容积热负荷;采用具有合适质量流速的垂直水冷壁管圈,使一次汽系统阻力减小;通过MPS280与MPS255试磨结果的比较,制粉系统选取10台MPS280型磨煤机;过热器采用三级布置,并通过调节水煤比控制过热器出口蒸汽温度,再热器采用两级布置,并通过尾部烟道烟气挡板调节再热蒸汽温度;采用带循环泵的内置式汽水分离器启动系统;在末级再热器中大量采用超级304H钢和高Cr热强钢 TP310HNbN等奥氏体钢.

[1] 郑民牛.超超临界1 000 MW锅炉选型的几个关键要点[J].动力工程,2006,26(2):166-170.ZHENG M inniu.A few key-problems concerning type-choice of 1000MW ultra-supercritical boilers[J].Journal of Power Engineering,2006,26(2):166-170.

[2] 樊泉桂.1 000 MW超超临界锅炉中间点温度和汽温控制[J].动力工程,2007,27(3):332-335.FAN Quangui.Tem perature at intermediate points of 1000MW ultra-supercritical boilers and their steam temperature control[J].Journal of Power Engineering,2007,27(3):332-335.

[3] 陈端雨,施鸿飞,董厚忱.超超临界压力锅炉的设计探讨[J].动力工程,2002,22(4):1833-1840.CHEN Duanyu,SH I Hongfei,DONG H ouchen.Research and discussion on design of ultra-supercritical pressure boiler[J].Journal of Power Engineering,2002,22(4):1833-1840.

[4] 李虎.1000 MW超超临界机组的先进设计与经济运行分析[J].电力设备,2007,8(12):16-19.LIHu.Contrast and analysis of advanced design and economic operation of 1000 MW ultra-supercritical generating unit[J].Electrical Equipment,2007,8(12):16-19.