秘鲁南部伊洛冶炼厂艾萨炉渣化学组成的变化

郑宁 摘译

(中国恩菲工程技术有限公司,北京100038)

秘鲁南部伊洛冶炼厂艾萨炉渣化学组成的变化

郑宁 摘译

(中国恩菲工程技术有限公司,北京100038)

自2007年2月,伊洛(Ilo)铜冶炼厂开始采用一台艾萨炉作为单一冶炼设备(1 200 000 t/a)进行作业。由于冶炼熔池的不断搅拌,冰铜和炉渣(铁橄榄石)定期同时排入两台回转保温炉。用这两台炉子进行相分离,允许弃渣和冰铜分别倒出。

伊洛冶炼厂已经在逐步减少石灰和二氧化硅的添加,来减少艾萨炉产生的炉渣总量。当SiO2/Fe比从0.82下降至0.72时,暂停“贝类”熔剂的添加,以保持渣中磁铁矿含量在8%~10%之间。熔池温度控制在1 185℃左右,冰铜品位为Cu 61%~62%。

艾萨炉渣化学组成的调整减少了铜损失,提高了炉子热量。本文中陈述了炉渣化学组成调整的相关数据和结果。

火法冶炼;铜;炉渣化学组成;艾萨法

0 简介

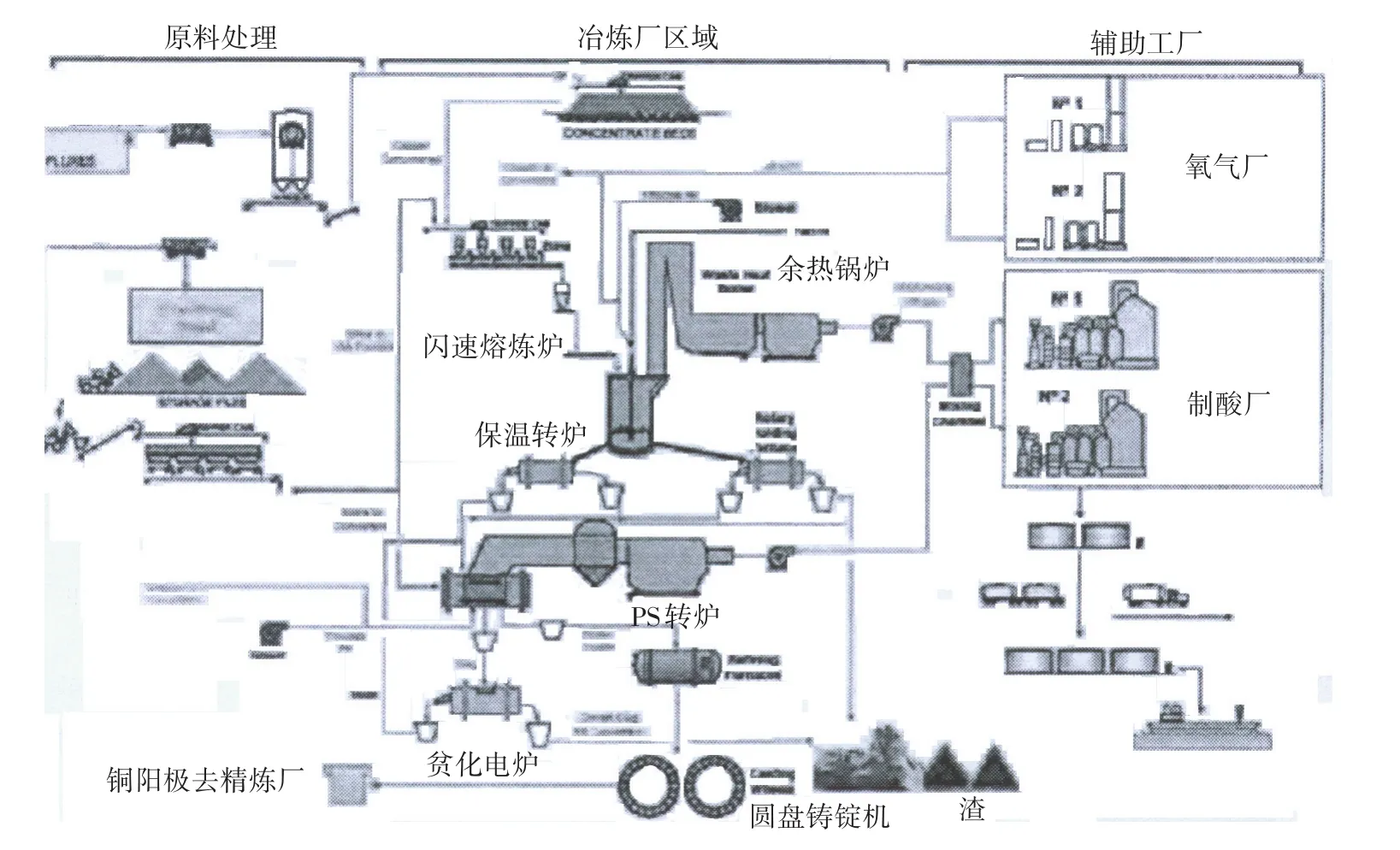

2007年2月秘鲁南部铜业公司采用一台艾萨炉作为单一的主要冶炼设备投产,同时配置两台回转保温炉“RHFs”。图1为该冶炼厂流程图。

艾萨法为熔池熔炼工艺,在立式耐火衬里炉膛内进行,其中一支特殊设计的浸没燃烧喷枪插入熔池中的熔融物料。铜精矿和熔剂连续给入炉子;富氧空气通过喷枪喷入熔池中,引起熔池剧烈搅拌和快迅反应。

熔池内主要是熔融的硅酸铁渣和冰铜。由于熔池的不断搅拌,冰铜和炉渣定期从一个排放口经水冷铜溜槽一起排入两个回转保温炉中的一个。这样,回转保温炉就需要进行相分离,允许贫化渣和冰铜分别倒出。同时,回转保温炉在艾萨炉连续操作和PS转炉熔池间歇运行之间起到缓冲作用。

艾萨炉渣的设计规模考虑二氧化硅对铁比为0.88,二氧化硅对石灰比为7.0。添加“贝类”作为石灰熔剂的目的是降低炉渣的黏度。考虑到生产效率、耐火砖磨损和渣中的铜损失,确定冰铜品位为62%Cu,熔池温度为1 180℃。

2007年下半年,对艾萨炉渣的化学组成进行了第一次调整,主要目的是避免未溶解的二氧化硅残留在艾萨炉中。

1 基本原理

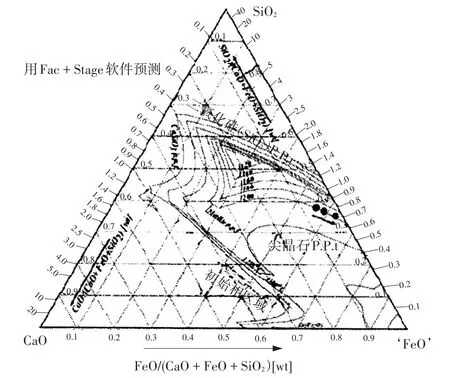

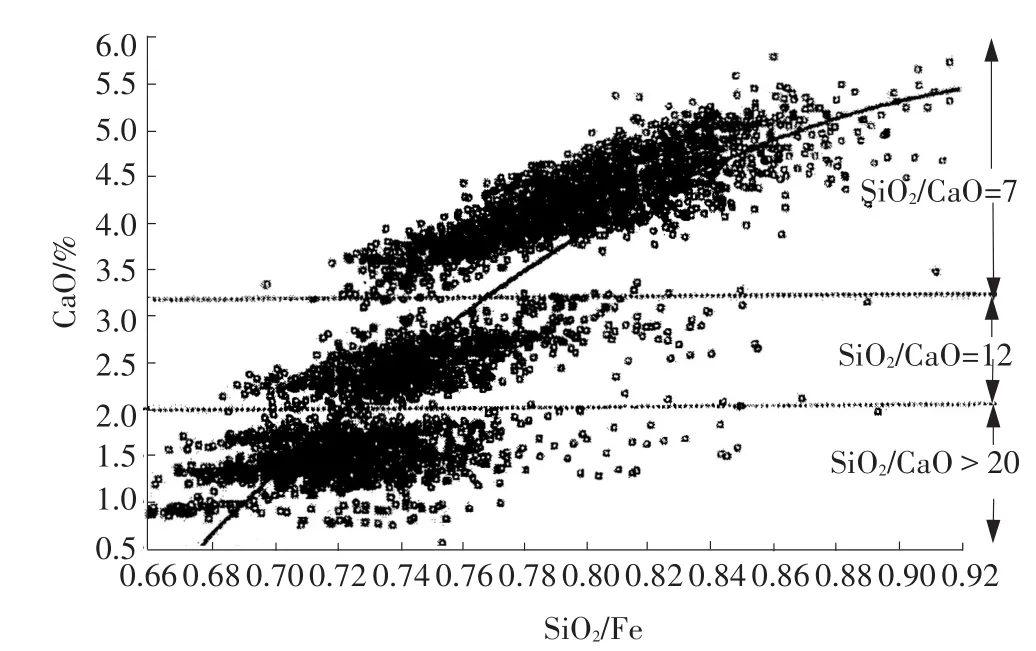

艾萨炉渣化学组成是根据图2调整的。图2中,氧分压为10-8.4atm,Al2O3含量固定为6 wt.%时,可以预测渣液的温度,其SiO2浓度在30~50wt.%之间。为陈述方便,所有氧化铁都重新计算成“FeO”,图形中的组分用CaO/(CaO+FeO+SiO2),FeO/(CaO+FeO+ SiO2)以及SiO2/(CaO+FeO+SiO2)的重量比表示。同时为了方便用了CaO/SiO2和SiO2/FeO表示。

图2为第一轮炉渣化学组成调整的结果。黑圈代表设计成分(SiO2/Fe=0.88和SiO2/CaO=7.0),预测渣液温度1 200℃左右。经过第一轮炉渣化学组成的调整,SiO2/Fe比下降到0.82,有必要将SiO2/CaO比从7.0提高到7.5,以保持渣液温度接近1200℃(红圈)。这种变化意味着减少艾萨炉中二氧化硅和“贝类”这两种熔剂的添加量。

图1 伊洛冶炼厂流程图

图2 Al2O3-CaO-’FeO’SiO2系统中的渣液PO2=10-8.4 atm,Al2O3=6%

炉渣化学组成调整过程中,熔池的操作温度保持在1 185℃左右,冰铜品位在61%左右。调整后,炉渣含铜量保持在历史值(0.83+0.4%)。这种调整的主要好处是,渣量显著减少,但如果渣中二氧化硅和石灰含量进一步降低,效果可能会更好。

因此,图2三元图中显示的绿圈代表艾萨炉渣化学组成调整的目标成分。

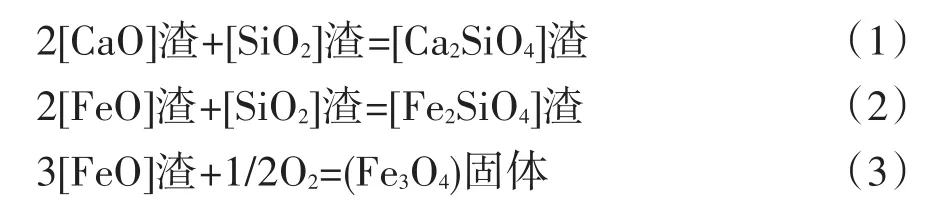

不用提高渣液温度而减少二氧化硅和石灰含量,可通过石灰和二氧化硅的相互作用来解释。氧化钙量增加时,会消耗渣中的部分二氧化硅,通常会阻碍磁铁矿的形成。可以解释为渣液中CaO-SiO2的相互作用比FeO-SiO2的相互作用要强。换句话说,如果二氧化硅的量不够,CaO可促使磁铁矿的形成,以增加渣液量。

每个实训模块可配备实训提升项目,就是教师考虑到学生的知识水平和学习素质方面存在差异,设置拓展和课外的任务,引导学生巩固已学的知识,对新知识进行运用。这些任务可以让学生通过互助的方式来完成,发挥各个阶段学生的主动性和积极性。

另一方面,众所周知CaO在较低的温度下增加了液态渣量,因此有可能促进艾萨炉中氧气的传质机理,提高熔炼熔池中的氧气利用率。

2 艾萨炉渣化学组成的变化

为了减少艾萨炉产生的渣量,秘鲁南部铜业公司已经建立了试验厂,致力于减少CaO的含量及同时减少加入炉子的二氧化硅量,在正常操作值时维持熔池温度和冰铜品位。

2.1 工厂试验方法

炉渣中CaO和SiO2是逐步减少的。表1为艾萨炉的“贝类”熔剂添加量减少计划,直至试验完全结束。

表1 贝类熔剂添加量的减少计划(精矿给料速度为160 t/h)

炉子加入二氧化硅熔剂是为了维持渣中磁铁矿含量在8~10%之间(由SATMAGAN磁分析仪获得的历史参考数据)。

根据图2的模型显示,由于新渣液的预期温度为1 200℃左右,所以熔池的温度控制在1 185℃左右。

仔细监控熔池温度来控制渣的黏度,避免发生排放问题和铜损失。由于炉子的渣量会减少,氧气的利用率也要监控。

2.2 结果和讨论

图3回转保温炉渣中的SiO2/Fe比和相应的CaO含量

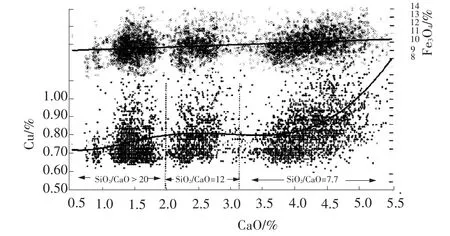

图4 显示了炉渣中CaO含量和相应的铜和磁铁矿含量。图中可见CaO趋于减少时,渣中磁铁矿和铜的含量也会略微减少。

图4 回转保温炉渣中的CaO含量对应铜和磁铁矿的含量

停止往炉里添加“贝类”熔剂后,SiO2/Fe比平均下降到0.72,同时SiO2/CaO比高于20,而且主要取决于熔炼精矿中的石灰含量。艾萨炉熔剂消耗量减少,导致渣量下降了6%左右。渣量的减少又延长了炉渣在回转保温炉中的停留时间。

在图5中,可以看出当炉渣中SiO2/Fe比下降时,渣中CaO含量也相应减少,磁铁矿含量也略微减少。这种效果可以解释为,较多的SiO2游离在熔融渣中,也表明了添加到炉里的CaO把SiO2从炉渣中“抢”走了。

图5 艾萨炉中SiO2/Fe比和相应的磁铁矿含量

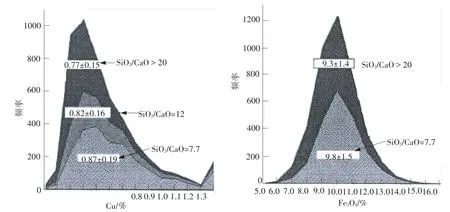

在图6的第一个直方图中,中断添加“贝类”熔剂到艾萨炉中,炉渣的含铜量平均从0.87下降到0.77。第二个直方图也显示了停止添加石灰后,渣中磁铁矿含量也略有下降。

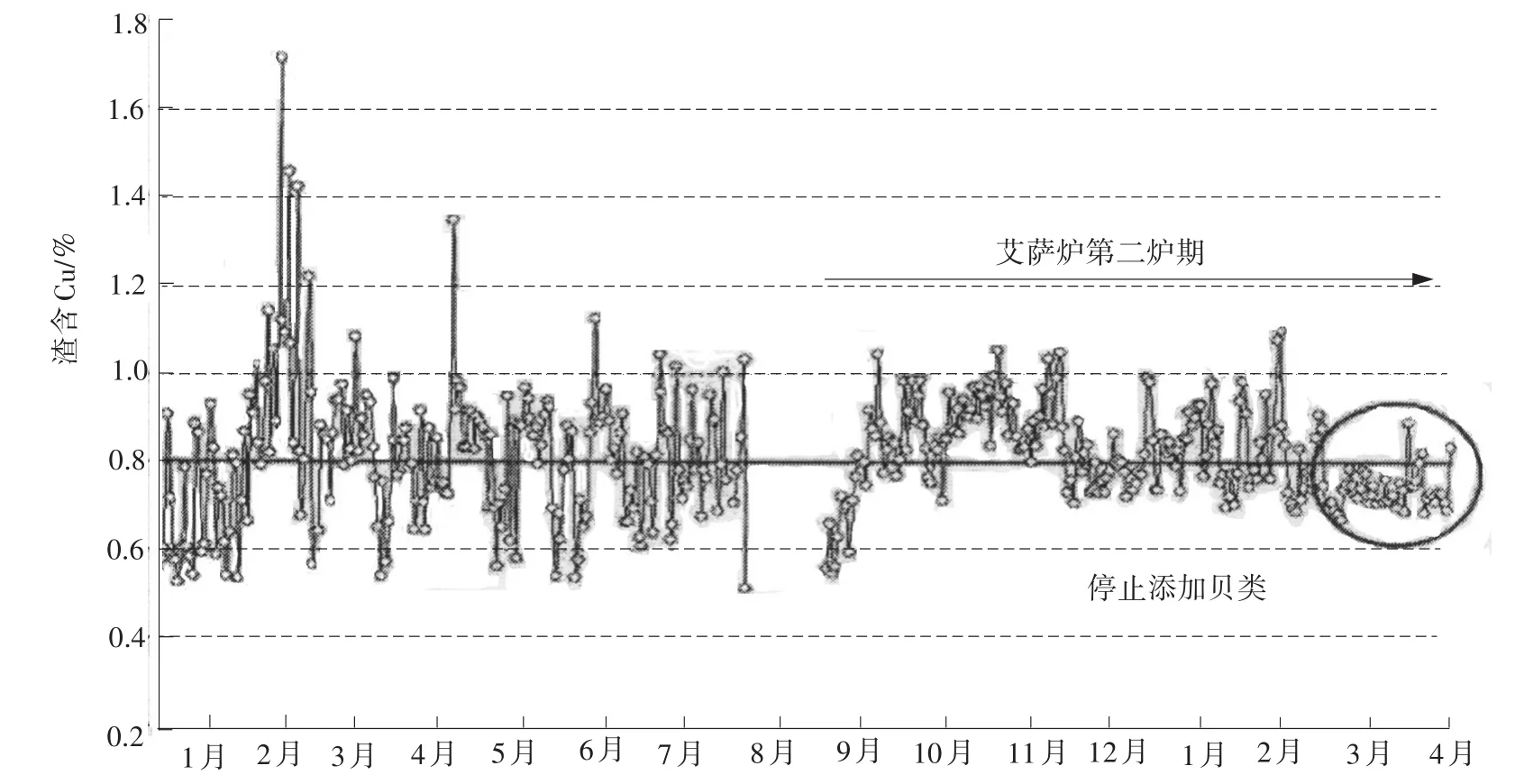

图7显示了艾萨炉弃渣含铜量。该工厂试验始于去年12月底,今年3月份停止添加“贝类”溶剂。

铜损失减少是因为,渣量减少导致炉渣在回转保温炉中的停留时间增加;以及渣中磁铁矿含量减少导致渣的黏度降低。然而,炉渣黏度并没有显著变化,而且在炉渣化学组成调整前后,排渣次数都一样。

图8显示了艾萨炉耐火砖的磨损率并未随着炉渣化学组成的变化而改变,这就意味着渣液的温度并没有显著改变,因为熔池温度一直保持在1 180℃左右。

另一方面,渣量减少并不影响冶炼熔池中的氧气利用率。可通过氧气/精矿比和烟气含氧量的变化来监控氧气利用率。但是,工厂试验结束时,秘鲁南部铜业公司决定增加艾萨炉的熔池高度,显著提高了氧气利用率。

观察到另一个重要结果,既随着炉渣化学组成的调整,艾萨炉的热平衡提高了,氧气需求量和煤的消耗量显著下降了。

3 结论

图6 艾萨炉渣中铜和磁铁矿含量直方图

图7 艾萨炉渣中铜和磁铁矿含量直方图

图8 艾萨炉耐火层磨损趋势图-第二炉期

试验证明,通过减少加入炉中的SiO2量来减少艾萨炉渣中CaO含量的做法,对渣液中CaO-SiO2的相互作用既有正面影响,又有负面影响。

在新的艾萨炉渣化学组成条件下,与上次调整相比,渣量减少了6%左右。同时,炉渣含铜量也下降了0.05%。同时节省了大量的熔剂消耗,因此可通过减少氧气或燃料量来提高炉子的热平衡。

在新的炉渣化学组成条件下,渣液并没有发生显著变化。尽管渣的黏度和相关的铜损失都略有减少,耐火砖的磨损率并没有加快,因为熔池操作温度和冰铜品位没有发生明显变化。

最后,通过减少CaO量来减少渣量的做法并不影响艾萨炉的氧气利用率。

苏平校

Changes in the ISASMELTTMslag chem istry at southern Peru Ilo sm elter

Translated selectively by ZHENG Ning

The change in the slag chemistry of the ISASMELTTM has led to lower copper losses and geta higher thermalavailability in the furnace.In thispaper thedataand resultson theslag chemistrymodification are presented.

pyrometallurgy;copper;slag chemistry;ISASMELTTM

TF811

B

1672-6103(2010)05-0008-04

郑宁(1980—),女,福建罗源人,恩菲公司海外业务部翻译。

2010-08-10