300 kA大型预焙电解槽电流效率影响因素的研究

杨涤心,任必军,王二体,崔永亮,黄兴远

(1.河南科技大学材料学院,河南洛阳471003;2.伊川电力集团公司技术中心,河南洛阳471000;3.河南省有色金属材料科学与加工技术重点实验室,河南洛阳471003)

轻金属

300 kA大型预焙电解槽电流效率影响因素的研究

杨涤心1,3,任必军2,王二体2,崔永亮2,黄兴远1,3

(1.河南科技大学材料学院,河南洛阳471003;2.伊川电力集团公司技术中心,河南洛阳471000;3.河南省有色金属材料科学与加工技术重点实验室,河南洛阳471003)

分析了大型预焙电解槽中电解质温度与电流效率、直流电耗的关系,研究发现电解槽在目标电解温度下可获得最佳的电流效率和最低的直流电耗,高于或低于目标电解温度都将影响生产效率。同时分析了电解质分子比、氧化铝浓度、添加剂以及铝水平、电解质水平等因素对电解质温度及电流效率的影响,并对工艺因素的最佳值进行了探讨。

铝电解;大型预焙电解槽;电解质温度;电流效率

铝电解是一个高能耗的行业,节能减排任务繁重。当前,铝电解在向大容量、高效节能型预焙槽铝电解技术方向发展,以取得降低投资、节能、环保、控制自动化等方面的综合效果。低温电解是电解铝生产中节能降耗的一种有效途径,研究表明[1],电解温度每降低10℃,电流效率可提高1%~1.5%,而在现有电解工艺基础上降低电解温度是一个渐进过程。本文对影响300 kA大型预焙电解槽电流效率的因素进行研究,在此基础上探讨了提高电流效率的途径。

1 电解温度对电流效率的影响

电解温度是铝电解生产中一个十分重要的技术条件,一般认为,电解温度高则电流效率下降,反之则上升,因此,低温生产是铝电解行业共同追求的目标。

对于工业电解槽,如果电解温度值高于正常值,则会使结壳溶化,电解质分子比升高,氧化铝浓度和电解质水平升高,铝水平下降,阴极铝液面积增大,阴极平均电流密度降低,铝溶解损失增加。当然提高电解温度也有好的一面,电解温度升高能使电解质的导电性能相应提高,阳极和阴极炭质导电体的电阻降低,相同的槽电压下,极距增加,电流效率提高。不过在对电流效率的影响方面,铝的溶解损失是最主要的。如果电解温度过低,电解质发粘,将导致铝珠与电解质分离和操作上的困难,造成铝损失,使电流效率降低。

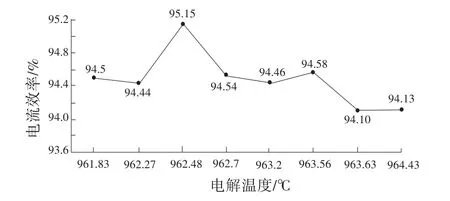

图1和图2是洛阳豫港龙泉二铝某车间的300 kA试验槽和对比槽电解温度与电流效率的数据。从中可以看出:①高的电流效率不一定是在较低的温度下获得,在较高温度下也可以获得比较高的电流效率,但是高电解温度也不一定有高的电流效率;②在962℃附近电流效率有最大值,温度再升高电流效率下降。

图1 实验槽电解温度与电流效率的关系

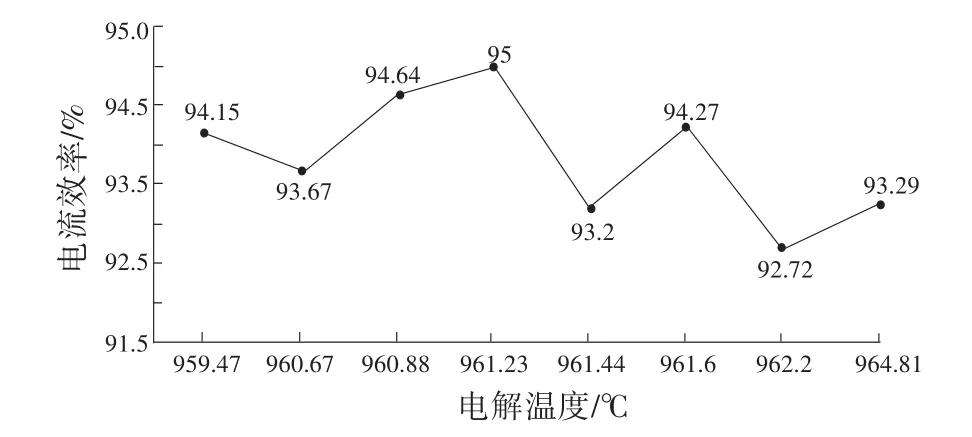

分析图1、图2中的数据可以得出以下结论:降低电解质的温度不都能提高电流效率,只有处于热行程的电解槽,降低温度才可以提高电流效率;对一个运行良好的电解槽,降低温度则有可能使槽子处于冷行程,使得氧化铝溶解速度降低,造成槽底出现大量沉淀,槽膛不规整,阳极效应频繁,极距减小,铝液面不稳定,铝损失增加。电解槽如果长期在这种状况下运行,电流效率不仅不会很高,还有可能下降。

图2对比槽电解温度与电流效率的关系

图3 和图4是某铝企业试验槽和对比槽电解质温度与直流电耗的数据。从中可以看出,在962℃附近吨铝直流电耗最低,降低或升高电解温度直流电耗均会升高。

图3 试验槽电解温度与直流电耗的关系

图4 对比槽电解温度与直流电耗的关系

生产试验表明:电解槽有其最佳的电解温度,即目标电解温度,电解生产在此温度下进行效率最高。最佳电解温度视电解槽的情况而定,并与电解质的成分有关。因此,电解温度的管理就是选择目标电解温度,并将电解温度长期平稳地控制在目标温度范围内。目标温度的选择其实就是电解质成分和目标过热度的确定。温度合理,电解槽波动就小,电流效率高,电耗指标最好,炉底处于比较好的状态,有益于延长电解槽寿命。

2 电解质成分对电流效率的影响

2.1 分子比

电解质分子比对铝电解生产影响很大,是影响电流效率的重要因素之一。分子比是指电解质中氟化钠与氟化铝的摩尔比,即分子比K=NaF/AlF3,增加电解质中氟化钠的质量分数,即低的分子比,可以降低电解质的初晶温度,从而为进一步降低电解温度提供了可能,并最终达到提高电流效率和节能的目标。研究表明[3],低分子比电解质有利于提高电流效率,且分子比每降低0.1,电流效率提高0.5%,并且低分子比有利于降低电解温度。目前工业铝电解槽的分子比一般在2.0~2.8之间(预焙槽)。在保持稳定的过热度的前提下,要降低电解质温度,首先考虑的是降低电解质初晶温度,低分子比就是实现低温生产的一个前提条件。另外从低分子比对电解质性质影响的角度考虑,低分子比降低了铝在电解质中的溶解度,从而减少了铝在电解质中被氧化成氧化铝的量,提高了电流效率。国外铝厂AlF3游离浓度通常控制在11%~13%左右,而国内铝厂一般在10%以下。图5是分子比与电流效率的关系[4]。

图5 AlF3浓度与电流效率关系图

从图5中可以看到,电流效率随着AlF3浓度的增加而提高。但分子比不能太低,如果过低,电解质的导电能力将减弱,电阻增大,电解质压降增大[5],电能消耗增加;氧化铝在电解质中的溶解度降低,发生阳极效应的临界电流密度升高,从而导致阳极效应的频率增加,容易在槽底产生沉淀,电压摆现象增多。上述情况发展到一定程度,不仅会破坏电解槽原有的热平衡,而且造成槽大量沉淀,槽膛不规整,边部不结壳,严重影响电解槽的正常生产。电解槽在这样的情况下运行,电流效率会降低。

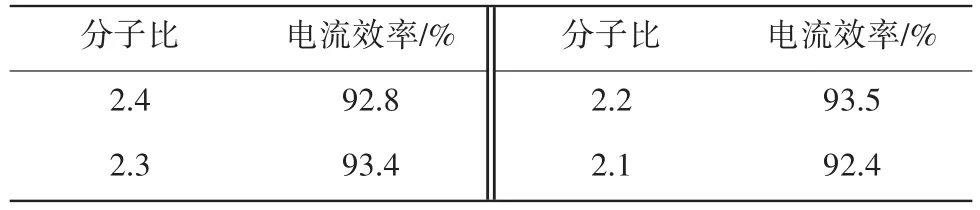

目前,世界各国铝厂大型预焙电解槽的电解质组成大致相同,都采用10%~20%过量氟化铝的低分子比电解质体系。表1是某铝企业190 kA系列采用不同分子比时的电流效率实测值[6]。

表1 不同分子比时的电流效率实测值

由表1可以看出,分子比降低,电流效率升高,但分子比低于2.2,电流效率有所下降。其原因可能是分子比降低使得电解质粘度增大,降低了氧化铝的溶解度,从而导致炉底产生沉淀,伸腿肥大,铝水平上升,水平电流增加,槽电压不稳定,破坏了电解槽原有的热平衡,从而使电流效率降低。所以分子比的高低应该根据电解槽的实际情况而定。

2.2 氧化铝浓度

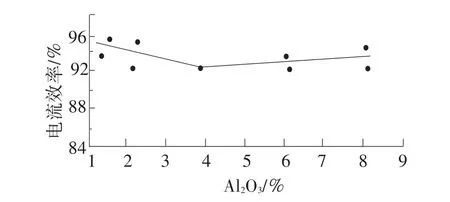

氧化铝是电解质体系的组成部分,要稳定电解质成分,氧化铝浓度需控制在适当范围。较低的氧化铝浓度有利于减少炉底沉淀,稳定电解体系的初晶温度,提高电流效率。氧化铝浓度增加,氧化铝在电解质中的溶解速度明显减慢。从氧化铝与电流效率的关系曲线图6看[7],氧化铝浓度为4%时电流效率最低。在0~4%之间,氧化铝浓度减小,电流效率直线上升;当氧化铝浓度大于4%时,电流效率也直线上升,但此时氧化铝的溶解速度减小,会引起炉底沉淀增多,阴极电压降增大。1%氧化铝浓度的变化对初晶温度的影响为6℃左右。国外铝厂先进水平的氧化铝浓度控制在1.5%~2.5%之间。

图6 氧化铝浓度与电流效率的关系

2.3 添加剂

目前工业电解生产都使用添加剂,目的是降低电解温度,以提高电流效率。常用的添加剂有:CaF2、MgF2、LiF。

2.3.1 LiF添加剂

LiF添加到电解质中会引起电解质物理化学性质发生如下变化:①降低电解质的初晶温度和熔体的密度;②降低铝在电解质中的溶解度;③提高电解质的导电性能,增大电解槽的极距;④增大电解质熔体和铝阴极间的界面张力,减少铝的溶解损失。这些变化对提高电解槽电流效率有积极的作用。但是添加LiF会增加Li在铝中的含量,降低铝的纯度,而且LiF的价格昂贵。表2是LiF对电解质初晶温度的影响[6]。

表2 LiF对电解质初晶温度的影响

由表2中数据可以看出,LiF对电解质的初晶温度影响很大,LiF每增加2%,电解质的初晶温度下降近20℃。

2.3.2 CaF2添加剂

CaF2对电解质物理化学性质的影响是:①降低初晶温度;②增大电解质熔体和铝阴极间的界面张力,减少铝的溶解损失;③使铝在电解质中的溶解度降低;④增加炭和电解质之间的界面张力,利于炭渣分离;⑤增大阳极气泡尺寸,减少阳极气体表面积,减少铝的二次氧化。CaF2作为添加剂的缺点是:降低电解质的电导率,降低铝的溶解度,增加电解的密度。电解质中CaF2的浓度一般不宜超过6%。

一般不直接向电解槽中加入CaF2,电解质中的CaF2由Al2O3中的杂质CaO与AlF3反应生成:

因此,电解质中CaF2的浓度视Al2O3中CaO的含量而定,CaF2的浓度一般在3%~6%之间。如果CaF2浓度较低时,可加入一些化学级的萤石粉,以保证电解槽中CaF2的浓度维持在5%左右。

2.3.3 MgF2添加剂

由于原料中杂质镁的含量少,所以MgF2不像CaF2能在电解质中富集到较高的浓度,它必须人工添加,一般以MgO的形式加入。MgO在电解质熔体中发生如下反应:

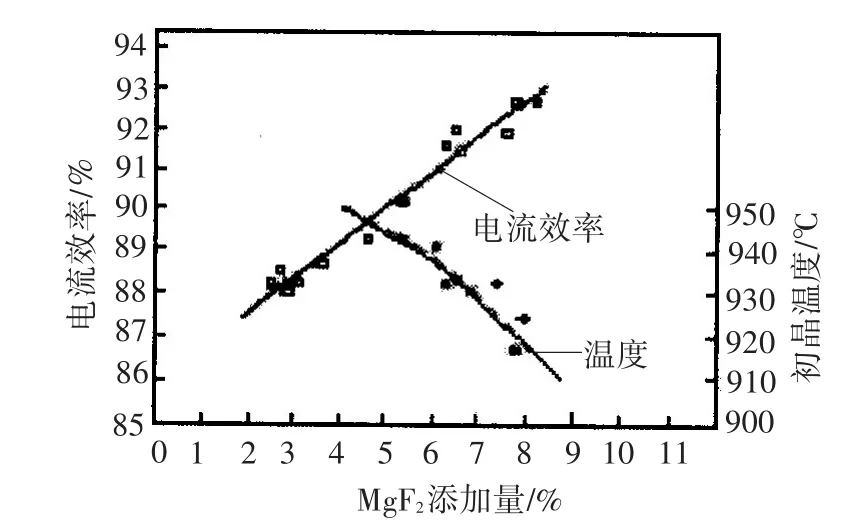

添加MgF2的优缺点和CaF2大致一样,但MgF2是酸性添加剂,而CaF2是中性添加剂。MgF2添加量与电流效率的关系见图7[1]。从图7可以看出,电流效率与MgF2添加量成直线上升的关系,电解温度也随着MgF2添加量的增加而下降。但是MgF2的添加会降低氧化铝的溶解度,所以MgF2的添加量也不宜过多,CaF2和MgF2两者之合不宜超过7%。

图7 MgF2添加量与电流效率的关系

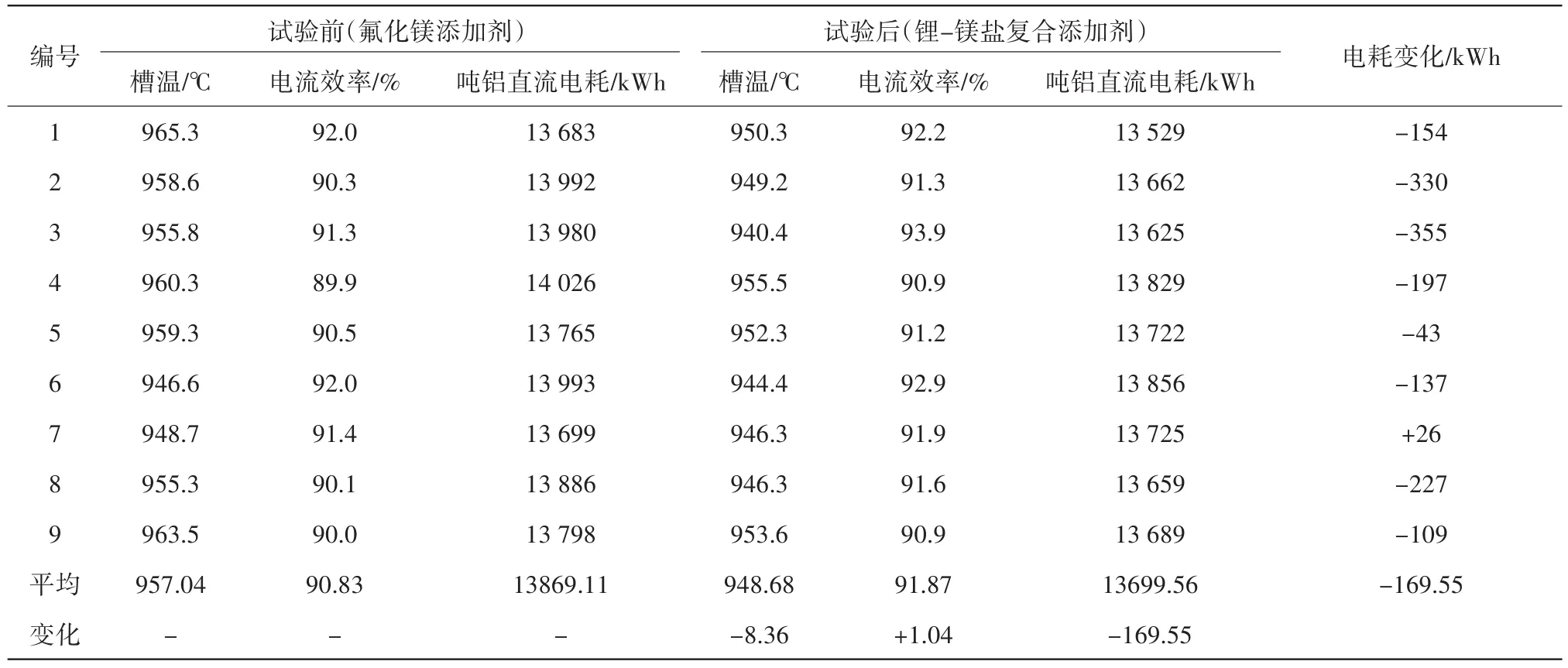

研究表明[6],MgF2和LiF混合使用比单独添加MgF2提高电流效率的效果要好,表3是MgF2和LiF混合使用前后工艺技术指标的对比。

从表3中数据可以看出,MgF2和LiF混合使用后吨铝直流电耗平均减少了169.55 kWh,最多减少了35 5kWh,平均槽温降低了8.36℃,平均电流效率提高了1.04%。

表3 试验前后主要工艺技术指标对比

2.3.4 混合添加剂

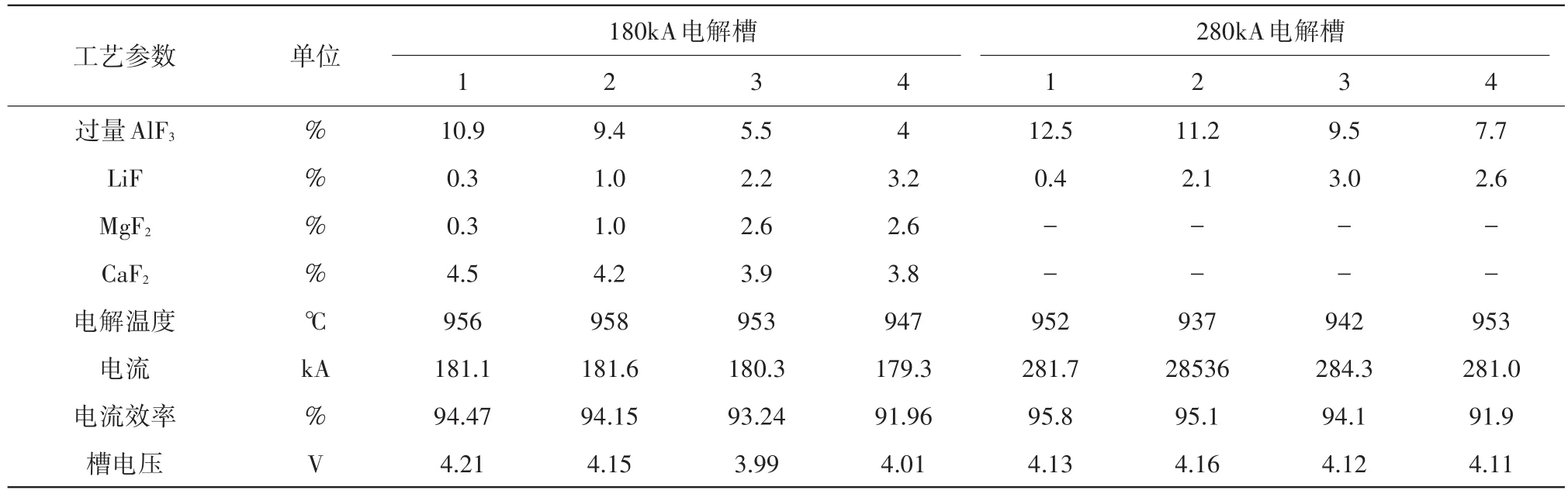

为了发挥利用各类添加剂的长处,取得良好的经济指标,工业生产上一般都是往电解槽里加入多种添加剂。表4是国外180 kA和280 kA电解槽系列,使用多种添加剂电解槽的工艺参数和其它经济指标[3]。

从表4中数据可以看出:①AlF3含量高时电流效率较高,说明低分子比可以提高电流效率;②CaF2添加剂对于提高电解槽的电流效率效果明显;③LiF和MgF2含量增加,电流效率反而下降,可能是AlF3和CaF2降低铝的溶解损失和提高电流效率的综合作用掩盖了LiF和MgF2对降低铝的溶解损失和提高电流效率的作用;④最高电流效率的取得并不是在最低温度942℃下取得,而是在较高温度952℃下取得。

表4 不同电解质组分和添加剂时的技术指标

3 铝水平和电解质水平对电流效率的影响

铝水平与电解槽的稳定有着直接的关系。铝水平决定着电解槽的热稳定性。铝水平具有良好的导热性,导电性能,它的热容也比较大,能够较好较快地储存阳极效应期间所产生的大量能量,并可将这部分能量很快地传到槽底,熔化槽底沉淀和槽帮结壳。因此,较高的铝水平具有较大的热容量,使得电解槽的热稳定性较好,偶然发生阳极效应、槽电压升高、电流增大时,电解槽的热稳定不会受太大影响。此外,较高的铝水平对形成良好槽帮结壳和减少铝液内水平电流分布也有益。铝水平应控制适当,过高的铝水平会造成电解槽侧部散热过大,导致槽子走向冷行程,槽底沉淀过多,并增加槽帮结壳伸腿的长度。铝水平过低,阳极浸入电解质中过深,阳极底部和周边温差过大,加剧电解质循环,增加铝的损失;其次是易造成伸腿熔化,槽底过热,电解温度升高,出现热槽;另外,阴极铝液稳定性差,容易出现槽电压波动现象,这些均降低电流效率。洛阳豫港龙泉铝厂300 kA预焙电解槽的铝水平一般保持在22~24 cm之间比较合适。

电解质有“电解槽血液”之称[8],在电解过程中起着溶解氧化铝、导电和保持热量平衡的作用。电解质水平低,则热稳定性差,易发病槽,影响电流效率。电解质水平高,溶解的氧化铝的量就大,可避免炉底沉淀,电解槽的热稳定性就好,可提高电流效率。但电解质水平过高,将使阳极插入电解质过深,引起槽内水平电流增大,对铝液的搅拌也大,铝损失增大,降低电流效率。洛阳豫港龙泉铝厂300 kA预焙电解槽的电解质水平一般保持在19~21cm左右适宜。

4 结论

(1)电解槽对应有一个最佳的电解温度,即目标电解温度。在目标电解温度下可获得最佳的电流效率和最低的直流电耗,高于或低于目标电解温度则电解生产效率降低。

(2)要获得目标电解温度及最佳电流效率,电解质体系的分子比、氧化铝浓度和添加剂均应控制合适的比例。

(3)实践表明:对于300 kA大型预焙电解槽,铝水平保持在23~24 cm,电解质水平保持在19~21 cm,有利于获得高的电流效率。

[1]邱竹贤.预焙槽炼铝[M].北京:冶金工业出版社,2005.

[2]任必军,戴松灵,陈世昌.伊川300 kA电解技术指标达到世界一流水平的研究[J].河南有色金属,2006,(4):3-5.

[3]冯乃祥.铝电解[M].北京:化学工业出版社,2006.

[4]张松江,覃海棠,岳世豹等.在优化320kA电解槽技术条件过程中重谈四高一低[J].河南有色金属,2006,(4):31-33.

[5]赵继安,康定军.320kA大型预焙槽提高电效降低电耗技术探索[J].河南有色金属,2006,(3):10-13.

[6]孙志宏,李祥祺.现代铝电解槽碳酸锂—氟化镁复合添加加工实践[J].轻金属,2004,(4):26-29.

[7]王际海,柴登鹏.论如何提高电解槽运行的稳定性[J].轻金属, 2007,(9):37-40.

[8]李清.大型预焙槽炼铝生产工艺与操作实践[M].长沙:中南大学出版社,2005.

Study on influencing factorsof currentefficiency in 300kA large scale prebaked reduction cell

YANG Di-xin,REN Bi-jun,WANG Er-ti,CUIYong-liang,HUANG Xing-yuan

In this paper,the relationship between electrolyte temperature,current efficiency and DC current con⁃sumption in the large prebaked reduction cellwas studied.The research shows that the optimum current efficien⁃cy and the lowest DC current consumption can be obtained when the reduction cell operated at objective electro⁃lyte temperature,however,the production efficiency would be affected when the electrolyte temperature is higher or lower than the objective electrolyte temperature.The impact factors including molecular ratio of electrolyte, alumina concentration,additives,aluminum level and electrolyte level on the electrolyte temperature and current efficiency were analyzed,and the optimum value of process factorswere discussed.

aluminum electrolysis;large scale prebaked reduction cell,electrolyte temperature;currentefficiency

TF821

B

1672-6103(2010)05-0012-05

杨涤心(1951—),男,江苏南通人,硕士,教授,主要从事有色金属冶金、新材料及其加工工艺的研发。

2010-03-09

2010-08-10