两段焙烧工艺在黄金生产中的应用

张永峰,武鑫

(潼关中金冶炼有限责任公司,陕西潼关714300)

贵金属

两段焙烧工艺在黄金生产中的应用

张永峰,武鑫

(潼关中金冶炼有限责任公司,陕西潼关714300)

叙述了两段焙烧工艺的基本原理、流程,处理含砷金精矿的优越性以及在国内外的应用情况,针对工艺应用中存在的问题提出了建议。

含砷金精矿;两段焙烧;骤冷;收砷、玻璃砷

随着黄金需求的增加,含砷金矿的处理已成为黄金生产企业发展的主要方向之一。含砷金精矿的处理有热压氧化法、细菌氧化法、焙烧氧化法等,其中热压氧化法金的回收率最高,但目前尚未形成工业化生产。陕西中矿1998年建设了处理量10 t/d的细菌氧化炭浆吸附处理厂,试生产3年后,由于细菌中出现较多的杂菌,细菌氧化效果和矿物中砷的脱除不佳,未能达到预期的效果,于2001年停产。目前国内采用细菌氧化法的有山东、辽宁、江西等生产厂家,总体运行状况正常,经济效益良好,但该工艺存在一定的缺陷,硫、砷、铜等不能综合回收,造成资源的流失,并且废水中存在三氧化二砷,废渣存放严重污染环境。

两段焙烧生产工艺,可以有效回收矿物中的砷,砷的回收率达96%以上,并且矿物中的铜等有价元素能够综合回收,经济效益良好,且环境污染较小。我国的一些企业在自有技术不断发展的同时,引进了发达国家两段焙烧的先进技术,并在生产实践中不断完善,取得了良好的经济效益。

1 两段焙烧工艺的原理和流程

1.1 原理

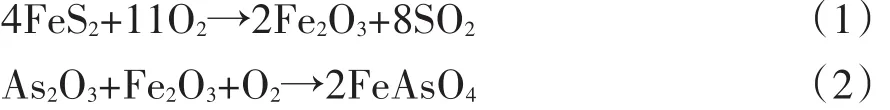

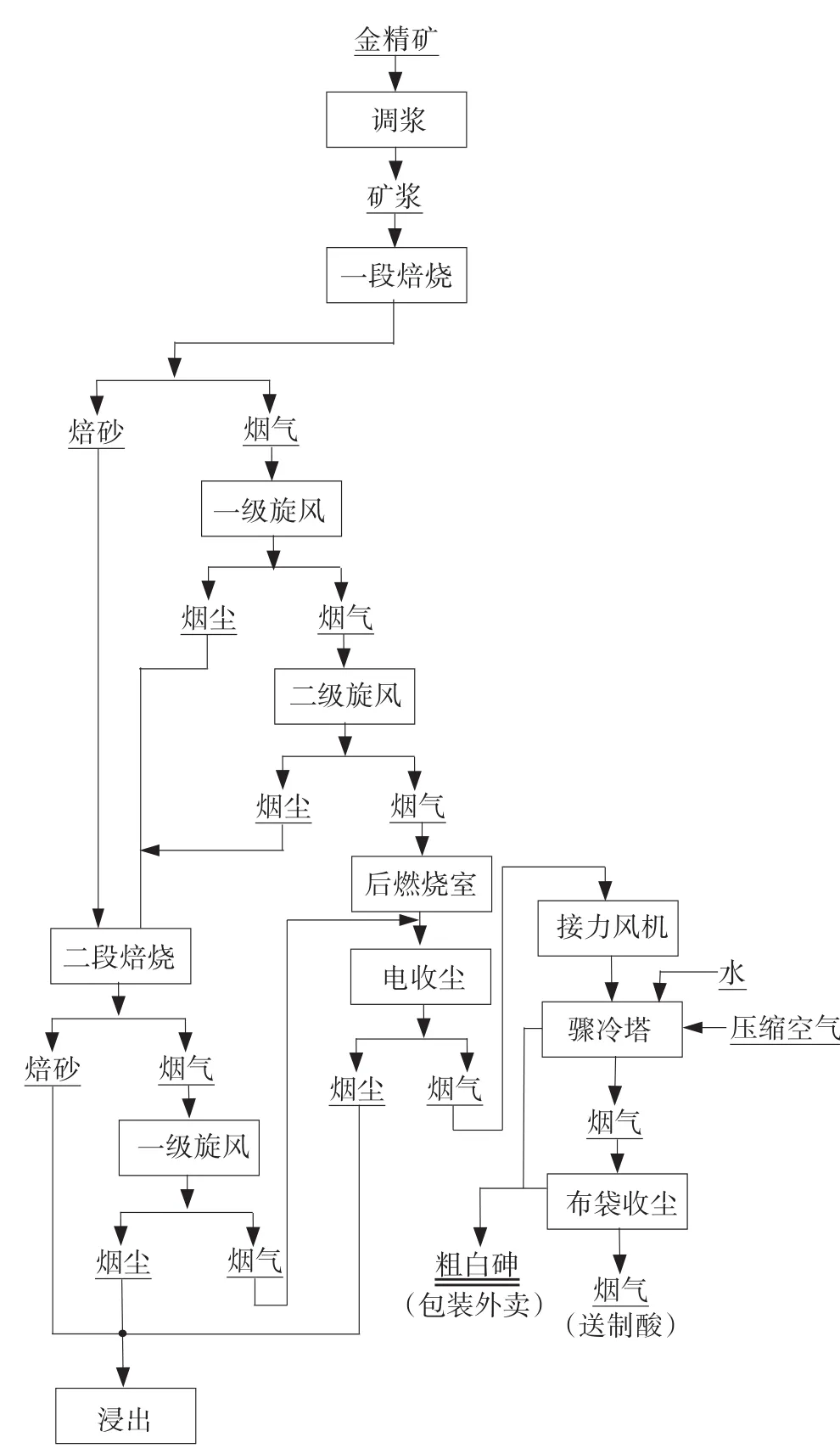

含砷金精矿中的砷主要附存在FeAsS中,另有一定量砷存在于FeS2。采用一段氧化焙烧工艺,精矿中的金属硫化物被氧化生成金属氧化物和二氧化硫,FeS2在较高氧化气氛下反应生成Fe2O3,Fe2O3则与砷迅速反应,形成稳定的铁砷化合物:

铁砷化合物严重抑制金的浸出。矿物含砷2%~3%时,采用一段焙烧,焙砂中金的浸出率仅为45%~50%。

两段焙烧工艺,是将含砷金精矿先在一段炉缺氧条件下进行焙烧,FeS2生成四氧化三铁Fe3O4,物料中的砷挥发;之后再进行二段氧化焙烧,使铁充分氧化,金与紧密结合的硫化矿物和其他矿物分离,在氰化物浸出时获得较高的浸出率:

因此,两段焙烧工艺,可提高氧化浸出时金的浸出率,并可有效脱出金精矿中的砷,显著提高金的回收率。

1.2 工艺流程

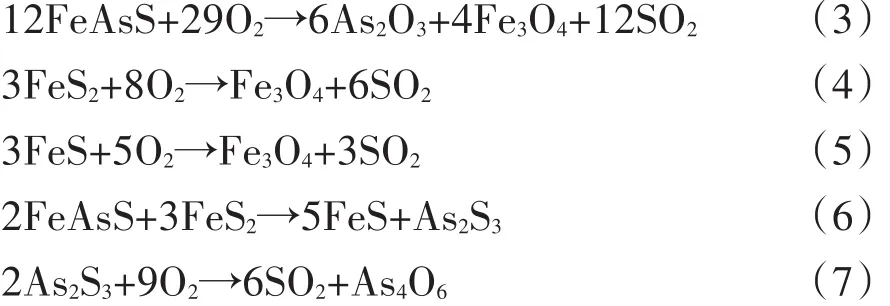

两段焙烧工艺中一般包括上料、焙烧、烟气净化、收砷4个工序,其原则流程见图1。

1.2.1 上料

图1 两段焙烧工艺原则流程图

入炉的原料要先进行配料,由于原料来源不同,成分差别较大,因此需要按照焙烧要求进行配料,主要是对物料中的金、银及铜、锌、铅、砷等进行合理配置,含硫必须达到26%以上,含砷控制在合理范围,一般要求控制在2%~8%之间。

两段焙烧工艺通常有干法和湿法两种上料方式。其中干式进料是先将物料进行干燥,使其含水降低到8%以下,再通过圆盘给料机和其他形式的加料机送入焙烧炉内。干式进料的优点是可以处理含硫较低的精矿,缺点是干燥时使用柴油等,污染较大,并形成矿物粉尘,造成原料浪费以及资源的流失。浆式进料,物料在浆化前先要除杂,浆化后再经振动筛除杂(避免杂质堵塞软管泵),然后由软管泵泵送入焙烧炉。与干式进料相比,浆式进料进入焙烧炉的物料比较均匀,无原料飞扬,减轻了环境污染。国内多采用湿法上料,矿浆浓度控制在75%左右。采用浆式进料时,需要充分考虑国内软管泵和国外软管泵输送能力的差异,以及输送到炉内需要的压力,可以增加高位缓冲槽,采用两级输送,这样既保证了泵送料浆到炉内的压力,同时也延长了输送软管的寿命。

1.2.2 焙烧

两段焙烧采用在一段炉内进行缺氧焙烧,在二段炉内进行氧化焙烧。一段炉的烟气经两级旋风收尘器收尘,收集的物料进入二段炉进行氧化焙烧。一段炉焙烧时,料浆经软管泵输送到一段焙烧炉内,炉况稳定时,根据一级旋风后工艺气体和后燃烧室后工艺气体的温差,判断炉内气氛,调整一段焙烧炉的给料量。一段炉焙烧在较低的温度和缺氧条件进行,炉温控制在600~700℃之间,通过添加工艺水来控制炉温。经过一段炉焙烧,精矿中的铁大部成为四氧化三铁,砷则以As2S3、As3O4,硫以SO2、S2从烟气中排出,物料的细粒和烟尘约有75%~80%从烟气中排出。

一段炉的沸腾层高度一般控制在1~1.5m,炉内微负压,通过设置在炉顶通风管道内的仪表测量,并以此为依据控制一段炉和二段炉达到良好的热平衡。经过一段炉焙烧的物料残硫控制在3%~4.5%左右,物料经翻板阀或星形阀进入二段炉料进行氧化焙烧。二段炉烟气同一段炉的烟气混合进入燃烧室,部分没有燃烧的气体在此充分燃烧,烟气中的S2生成SO2,As4S6和As2O3转化为As4O6。焙烧炉烟气流速由鼓风机鼓入的空气控制,控制其足以使产生的细粒焙砂移走。粗焙砂积聚在炉床上,通过焙烧炉的排料口排出。焙砂超过炉床的水平高度取决于流化床的压降比,其反过来又控制翻板阀或星形阀的排料。

1.2.3 烟气净化

目前多数冶炼厂的收尘都采用重力、旋风、电收尘联合作业,也有对旋风收尘进行改进,采用并列式一拖二式旋风收尘,同时与电收尘结合,以提高收尘效果。

某厂一段炉和二段炉旋风收尘采用并列运行的两组收尘器,在炉子烟气处理上,增加了后燃烧室,以保证烟气充分燃烧。在收尘物料的输送方面,借鉴国内外生产厂家的经验,对密封螺旋的密封进行了技术改进,考虑到输送物料的具体情况,调整了埋刮板输送速度以及链条的宽度,并且改单链为双链输送,增加底板厚度,以提高设备使用寿命和使用效果。

1.2.4 收砷

常规的两段焙烧工艺烟气中砷的回收,主要是先将烟气经过旋风收尘处理,再经冷却塔降温冷却,使烟气温度从600~700℃降至约350℃。烟气进入骤冷塔,通过高压喷水,温度从350℃骤降到125℃,其中气态的As2O3成为粉状,形成粗砷。

骤冷塔冷却水的喷水装置必须确保冷却水的喷水呈雾化状态,一旦雾化喷嘴出现滴水或小量的水流,将会使粉状的粗砷浆化,并凝结在骤冷塔的塔壁,出现玻璃砷,对设备产生严重影响,其清理难度较大,造成停车生产,并污染环境。

收砷后的烟气从布袋收尘器中排出,进入硫酸系统,生产硫酸。硫酸系统中设有碱液循环槽,对制酸尾气再次进行回收,做到达标排放。

2 两段焙烧工艺的特点及应用

2.1 特点

两段焙烧工艺技术成熟,从国内诸多厂家的实际生产情况看,金的综合回收率在87%~90%,物料中的有价金属回收效果良好,经济效益显著。

(1)砷有效回收。在潼关中金冶炼有限责任公司的两段焙烧处理含砷金精矿工艺中,按照原料含砷8%,日处理200 t金精矿计算,年运行300 d,可生产白砷约7 500 t。

(2)铜有效回收。按照金精矿含铜2.5%,日处理200 t金精矿,运行300 d,将生产1 500 t电解铜。

(3)有效提高金的浸出率。含砷金精矿采用常规工艺处理后氰化时,金浸出率通常在50%~65%,某厂采用常规的一段焙烧工艺,处理含砷3.5%金精矿,金的有效浸出率仅62%,采用两段焙烧后,金的浸出率为89.62%,效果明显。

2.2 在黄金行业的应用

上个世纪,西方国家就采用焙烧技术对含砷矿物进行处理,以提高金的回收率,但所用的技术较为落后。随着技术的发展,瑞典波立登公司首先将缺氧磁化焙烧工艺应用于含砷金精矿的工业化生产。

我国目前采用两段焙烧工艺进行生产的有山东东方股份有限公司、湖南中南冶炼有限责任公司、潼关中金冶炼有限责任公司等。山东东方股份有限公司采用的是瑞典波立登公司的缺氧磁化焙烧技术,目前生产基本正常,企业效益良好。

瑞典波立登公司隆斯卡尔冶炼厂脱砷焙烧系统采用干法进料,先用20 t/h的电热回转式干燥机将精矿干燥至含水小于6%。硫化态焙烧的炉床为4.25 m×3.25 m×9.1 m,处理能力为40~50 t/h。在650~700℃的条件下进行部分焙烧,焙烧烟气经过两级旋风收尘和气体调节器,温度骤降至120℃,然后用布袋收尘器收集三氧化二砷,除砷后的烟气送硫酸系统制酸。该系统处理的原料含砷较低,约在0.2%~2%之间,脱砷效果较好,焙砂含砷较低,约0.05%。

山东牟平某公司在结合国内外先进技术的基础上,自主研发了两段焙烧生产工艺,其处理量为100 t/d,总体效益良好。湖南某冶炼厂参照山东牟平和瑞典Outotec公司的两段焙烧技术进行建设,2009年投产。

潼关中金冶炼有限责任公司全套引进瑞典波立登公司的两段焙烧工艺,处理能力为200 t/d,整个生产系统在进料方式、炉顶的矿浆喷淋、排料方式、冷却水的雾化,骤冷塔的保温以及焙烧系统的自动化控制方面都较为先进。公司原有的150 t/d一段焙烧生产线,采用滚筒排料机加冷却水对进行物料冷却。在200 t/d新项目中,二段炉采用埋刮板输送物料,出料温度在640℃,通过降低埋刮板的输送速度,以及向埋刮板的设备外壳喷淋水对物料进行降温。由于焙砂温度相对较高,进入酸浸槽后,容易出现气化现象,而酸浸槽内的玻璃钢和环氧胶泥所能承受的温度不能超过150°,因此在槽体上增设了大型排风筒,并在顶部安装喷淋稀酸或萃余液喷淋装置,避免高温物料与酸性矿浆接触从喷淋筒喷出,从而造成原料浪费。

2.3 操作中注意的问题

(1)由于原料来源复杂,成分各异,其中含有杂物,尤其是编织袋、砖块等,因此原料应先人工除杂再机械除杂,避免物料中的杂物造成生产停车。

(2)由于原料产地广、成分复杂,因此应对物料的砷、硫、金、锌、碳含量以及物料的粒度等充分了解,按照要求合理配矿。

(3)开车前,详细检查整体工艺设备、电器、仪表、自控等设施,进行整体工艺设备的冷试车,无问题后再投料开车。

(4)新建的焙烧炉炉顶的处理以及炉子的烘炉应高度重视,避免烘炉过程中出现炉壁裂纹,炉顶塌陷等事故。试生产前,采用焙烧渣对溢流螺旋和埋刮板进行填料密封,避免充填不满而造成漏风。

(5)严格按照顺序有序开车,在炉子的自动化控制方面,配备高素质的技术人员,在工艺技术工程师指导下进行开车。

3 我国两段焙烧工艺应用中存在的问题

相对于常规的一段氧化焙烧,两段焙烧工艺有其独特的优越性,其能够较好地回收金、银、硫、铜、砷等,经济效益显著。我国的含砷金矿贮量较大,因此两段焙烧工艺的应用前景广阔。目前我国两段焙烧工艺生产已经取得了较大的进步,但仍与西方发达国家有一定差距,主要问题有:

(1)生产处理规模小,自动化控制程度低,环境污染严重,对焙烧系统的监控水平相对落后。

(2)产出的焙砂浸出,浸出渣含金较高,达4.5 g/t,铜、金的回收率相对较低,综合回收水平相对较差,这是亟待解决的问题。南非的两段焙烧工艺,从焙烧烟气回收的物料同原料一起进行二次焙烧,从而进一步降低物料中的砷含量,并且粗粒物料进行二次磨矿,综合回收率达到95%以上。

4 结束语

两段焙烧工艺在世界范围内已广泛应用,该工艺处理含砷金精矿脱砷率高,相对于常规的生产工艺,金的浸出率提高3%~6%,并且在综合回收方面也具有优势。

我国的含砷金矿较多,尤其在西北五省,含砷矿储量较大,两段焙烧工艺的推广应用,将推动我国黄金工业的快速发展,促进技术进步,形成完整的综合回收体系,提高综合回收能力,减少环境污染。

[1]王云.难处理金精矿焙烧技术发展与展望[J].有色金属(冶炼部分),2002,(4).

[2]申开榜.谈谈两段焙烧法预处理高硫砷难浸金精矿[J].云南化工,2007,34(5).

[3]姚群,戴升弘.波立顿脱砷技术对硫砷金精矿的预处理[J].有色冶炼,1999,(2):4-7.

[4]杨振兴.难处理金矿石选冶技术现状及发展方向[J].黄金,2002,23(7).

App lication of two-stage roasting process in gold production

ZHANGYong-feng,WU Xin

The basic principle of two-stage roasting process and its flow were introduced.The superiority of treating arsenic-bearing gold concentrate and its application at home and abroad were described.In view of the existing question in the process,the proposalwas put forward.

arsenic-bearing gold concentrate;two-stage roasting;quenching;arsenic recovery;glass arsenic

TF831;TF802.67

B

1672-6103(2010)05-0037-04

张永峰,男,陕西华阴人,选矿助理工程师,从事冶炼生产工艺工作。

2010-04-23

2010-08-20