Al-Mg合金中锯齿形屈服现象的热分析*

曹鹏涛 张青川 符师桦 胡 琦 高 云

(中国科学技术大学,中科院材料力学行为和设计重点实验室,合肥 230027)

Al-Mg合金中锯齿形屈服现象的热分析*

曹鹏涛 张青川†符师桦 胡 琦 高 云

(中国科学技术大学,中科院材料力学行为和设计重点实验室,合肥 230027)

(2009年3月29日收到;2009年5月1日收到修改稿)

研究了在室温、定加载应变率拉伸的情况下Al-Mg合金中的锯齿形屈服现象.伴随着锯齿形屈服现象的发生,试件表面温度场会发生变化.而红外相机能以较高的时间、空间分辨率记录下随时间变化的试件表面温度场图像.通过分析这些热图像,探讨了A,B两种类型带的传播规律,得到了局域变形带的带宽、倾角、传播速度等特征参数.在此基础上,引入热传导方程,求得了带内的应变率.实验和计算都发现B类型带产生时试件表面带外区域存在弹性收缩现象,由此提出以是否存在带外收缩变形作为划分A,B类型带的新标准.

锯齿形屈服,红外测温,动态应变时效,应变局域化

PACC:6220F,8170G

1.引言

通常情况下,材料的塑性变形是均匀的.然而,在一定的温度和应变率下,多种合金材料将会出现两种特殊的塑性失稳行为,即吕德斯效应[1]和锯齿形屈服现象[2].吕德斯效应表现为应力应变曲线上的屈服应力平台和试件表面吕德斯带的一次性传播.锯齿形屈服现象则表现为应力应变曲线上的锯齿形应力流动,同时在试件上反复出现静态的或动态传播的应变局域化现象.由于Portevin和Le Chatelier在1923年对Al-Cu合金中的锯齿形屈服现象进行了系统的报道[3],所以这种塑性失稳现象也被称为Portevin-Le Chatelier(PLC)效应,试件上的局域变形带被称为PLC带.应变时效机理被提出用来解释这两种塑性不稳定现象.应变时效机理分为两种,时效发生在应变之后的叫静态应变时效(static strain aging,SSA)[4],时效伴随应变发生的叫动态应变时效(dynamic strain aging,DSA)[5].前者可解释吕德斯效应,后者可解释锯齿形屈服现象.在微观上,吕德斯效应对应试件内部某处位错突然挣脱溶质原子气团束缚并大量增殖而引起的应变软化过程.因此,在试件的局部变形区域内大量的位错将滑移到试件表面形成吕德斯带,而随后应力平台区域的塑性变形也将通过吕德斯带沿试件的连续传播而进行[6].在经过应力平台区域之后,即吕德斯带已经沿整个试件传播了一遍,加工硬化效应将起主要作用,试件内的塑性变形将以宏观均匀稳定的方式进行,吕德斯带也将不再出现.锯齿形屈服现象的微观机理与之不同.由于可动位错在运动过程中会被晶体中的障碍(如林位错、晶界、析出相等)所阻拦,所以其运动是不连续的[7].在可动位错被阻拦的过程中,溶质原子将通过管扩散的方式向其偏聚,并形成溶质原子气团将可动位错钉扎.在外加应力场的作用下,可动位错将通过热激活的方式越过障碍,继续向前运动,这个脱钉过程在宏观上表现为应力的跌落.可动位错与溶质原子之间反复的动态钉扎和脱钉过程,就形成了应力应变曲线上的锯齿形应力流动.

关于锯齿形屈服现象的实验研究主要集中于应力锯齿的统计分析[8—10]和局域变形带的观察测量[11—13].影响实验结果的因素包括外部参数(应变、应变率、温度、拉伸机硬度、试件几何尺寸等)和内部参数(合金成分、单晶或多晶、晶格、晶粒尺寸、溶质原子浓度、可动位错密度、障碍类型等),其中应变率和温度两个参数尤为研究者所重视[9,14].研究表明,在多晶合金拉伸试验中,随着应变率的减小或温度的升高,变形带呈现由连续传播、间断跳跃到静态随机出现的演变,应力应变曲线中的锯齿形态也随之发生变化.锯齿形屈服现象也被相应地划分为A,B, C三种类型[15]:在较高应变率下或相对较低温度下,A类型变形带连续地沿拉伸轴方向传播,应力锯齿模糊微弱、不易辨认;在中等应变率或温度下,B类型变形带在拉伸轴方向上随机成核、跳跃传播,应力锯齿相对明显、规则;在较低应变率下或相对较高温度下,C类型变形带不再表现出传播特性,而是在试件表面随机成核,应力锯齿非常明显、易辨.但是这种划分方法是定性的,无法给出定量的结果,使得研究者不易区分变形带类型尤其是都具有传播特性的A,B两种类型.

为了观测局域变形带,阴影法[15]、激光引伸计法[16]、数字图像相关法[17]、数字散斑干涉法[18]等先后被使用.试件的塑性变形伴随着机械能向热能的转化,这种转化会引起试件表面的温度上升.红外测温技术可以记录下试件表面的温度场,直观的反映出变形带的演化过程.所以近年来,红外测温法[19]也被引入到对锯齿形屈服现象空域行为的研究中.它的优点是明显的:首先作为一种非接触测量的方法,它不会破坏试件表面的温度场;其次它具有较高的时间分辨率和空间分辨率,能够观察到变形带的更多细节.本小组先前使用红外测温法报道了Al-Mg合金三类锯齿形屈服现象的不同温升趋势和倾角转向现象[20],本文在此基础上分析了A,B两种类型局域变形带的形成和传播过程,并求出了带的传播速度、带宽、倾角等特征参数.基于获得的不同时刻的试件表面温度场,引入热传导方程,计算出了变形带形成时的带内应变率,并建立了定量划分A,B类型带的标准.

2.实验方法

实验材料是Al-Mg合金LF5,其具体的化学成分为(wt%):Mg 4.8—5.5,Fe 0.5,Si 0.5,Mn 0.3—0.6,Zn 0.2,Cu 0.1,其他0.1,Al为基体.拉伸试件实验段尺寸为:长55 mm,宽20 mm,厚3 mm.拉伸方向与材料压延方向一致.实验前,试件经过退火重结晶处理.退火的热处理工艺规范为:试件从室温经过50 min加热到400℃,保温3 h,然后随炉温缓慢冷却至室温.实验是在室温下(28.5℃)进行的,拉伸速率为60 mm/min,15 mm/min,对应的名义应变率分别为4.5×10-3s-1,1.8×10-2s-1.在拉伸过程中,拉伸机记录下了力信号和位移信号.

为了观测试件表面局域变形带的演化特征,我们选择了红外测温技术,使用红外相机全程采集了试件表面温度场的变化图像.红外相机采集的图像尺寸为320×240 pixels,在实验采用的镜头焦距下,实际空间分辨率为0.64 mm/pixel.相机的采样频率为25 Hz,即相邻两幅图的间隔为0.04 s.相机的温度分辨率为0.08℃,这使得它可以探测到微弱的温度变化.红外测温的误差源常常来自于试件表面不均匀的发射率,为解决这一问题,我们在试件表面喷了一层高发射率的黑漆.

3.结果与讨论

3.1.A类型带

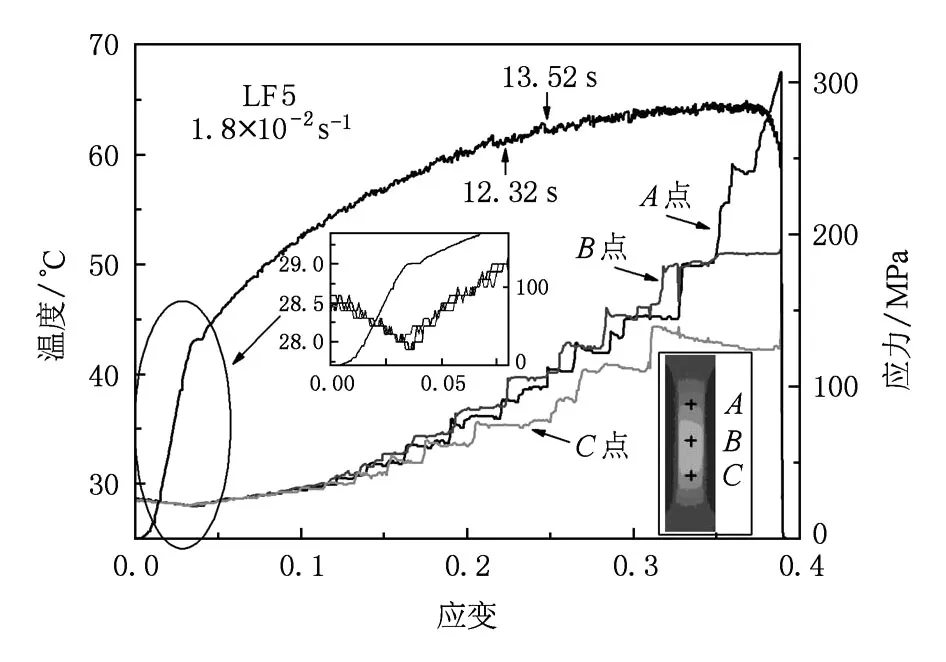

图1给出了应变率为1.8×10-2s-1时的应力应变曲线和试件上三个相距为25 mm的标记点(A,B, C)的温度变化趋势.从应力应变曲线可以看出,应力跌落幅值较小,应力锯齿较为微弱,另外从采集的红外热图像来看(图2),局域剪切带在试件表面连续传播,故将此应变率下的情况归结为传统意义上的A类型锯齿形屈服现象.在试件进入塑性变形后,先出现了吕德斯平台,接着才发生了应力的锯齿形屈服.对比应力应变曲线,观察标记点的温度演化,可以看出试件在弹性变形阶段其表面温度发生了约0.6℃的温降(图1放大部分),而进入塑性变形阶段后各点温度成台阶状逐渐上升,在试件断裂时最大温升达到了38.81℃.弹性阶段的降温现象是由材料的热弹性效应[21]引起的.所谓热弹性效应,是指固体材料在弹性范围内,受拉伸载荷作用时温度降低,而受压缩载荷作用时温度升高.Ranc[19]和Louche[22]分别报道了Al-4%Cu和Al-4%Mg中的弹性降温现象,然而他们测得的降温幅值较低(0.3℃[19],0.4℃[22]).塑性阶段的升温现象可以用位错的滑移机理解释[23].由于位错的运动,试件内部发生了机械能向热能的转化,从而造成试件温度的上升.在发生锯齿形屈服现象的情况时,位错运动集中于局域变形带内,随着带在试件表面的传播,带经过的地方温度会突然升高,这就形成了标记点温度的台阶上升.由于A类型带的连续传播特征,带在试件表面传播时会顺次经过三个标记点,于是造成了三点温升曲线交替出现台阶上升.

图1 应变率为1.8×10-2s-1时的应力应变曲线和试件上三个标记点的温度演化曲线(图中左下角放大部分为弹性段的降温过程,右下角的图片标示出了标记点在试件上的位置)

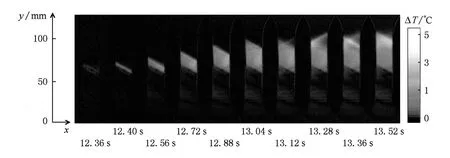

图2 A类型带的形成与传播热图像,左边是建立的坐标系,右边是温升的标尺

针对红外相机采集的系列热图像,采用如下方法来处理:以拉伸开始的时间为零点,每一幅热图像用实验已进行的时间来标记;为了消除此前带的传播在试件表面造成的温升,更清晰的探索单条带的演化规律,每一幅热图像都减去此条带形成前的温度场.下面对A,B两种类型带的分析都是基于这两点.图2显示了一条A类型带在试件中部产生,然后向试件上部传播的完整热图像.对应的时间段是12.32 s到13.52 s,相应的应变位置已在图1中标出.图片显示的是各时刻试件表面温度相对12.28 s时的温升分布.从图中可以看出,A类型带在试件表面形成的温升区域下边缘不动,上边缘沿拉伸轴(y轴)方向逐渐向前延伸,呈现出A类型带连续传播的特征.在传播的过程中,变形带与拉伸轴方向的夹角(即带的倾角)在13.12 s和13.36 s分别发生了对称转变.

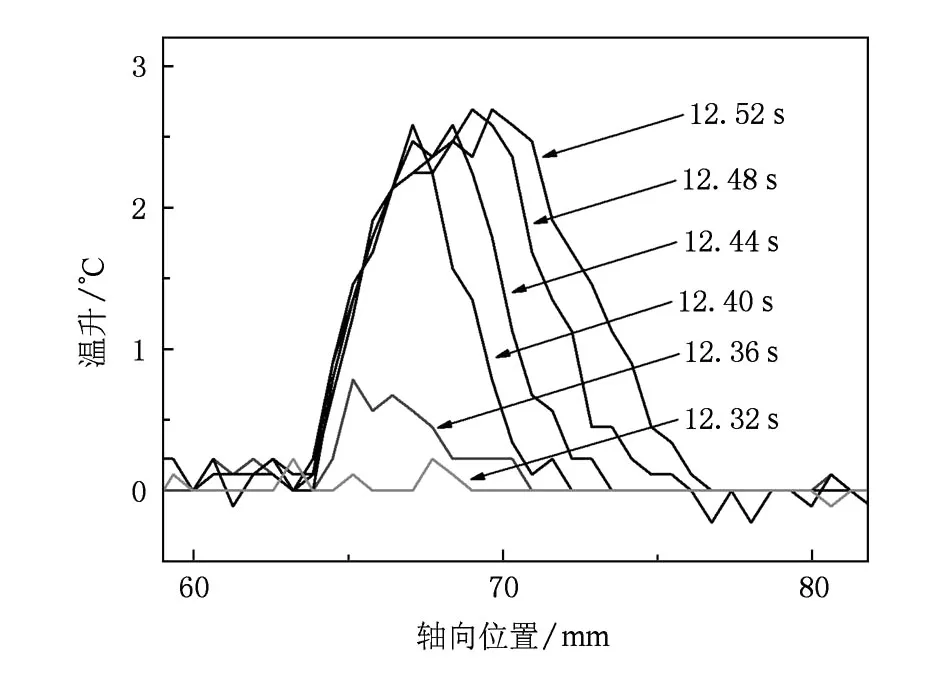

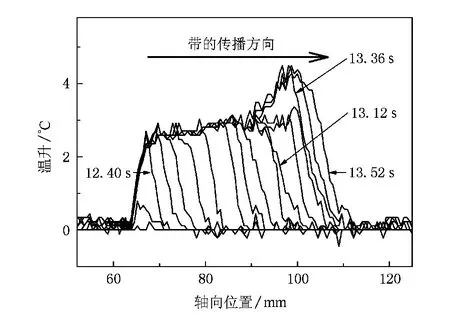

为了定量研究试件表面的温度变化情况,从处理后的系列红外热像中,提取试件拉伸轴方向中心线上不同时刻的温度数据.图2中的前两幅热图像反映了A类型带的形成过程,在其前后连续采集的热图像的中线温升分布曲线被标示在图3中.可以看出,在12.32 s时试件表面的温度几乎没有变化,到12.36 s时在y轴65 mm附近出现一个较小的温升区域,最大温升是0.79℃,到12.40 s时温升区域扩大,最大温升达到了2.58℃.其后温升区域继续扩大,但最大温升值却几乎保持不变.所以我们认为,在12.40 s时此条带的带宽已经形成,其后进入传播阶段,即A类型带的形成时间小于0.08 s.为了更清晰的看出A类型带的传播过程,图4给出了12.40 s到13.52 s间间隔为0.08 s的系列热图像中线温升分布曲线.可以看出,变形带在形成后,即开始连续的沿y轴方向传播.在13.12 s时温升曲线发生了交叉,但最大温升没有变化,这对应着图2中第一次的倾角转向.而在13.36 s时最大温升增加到4.49℃,这说明图2中第二次的倾角转向类似于一条新带的产生.另外,相邻的温升曲线其前沿的位移间隔近似相等,这说明此条带在传播过程中是近似匀速的,其传播速度亦可由此求出.同理计算出其他带的传播速度,便得到了图5的A类型带传播速度与应变的关系.可以看出,随着应变的增加,A类型带的传播速度逐渐减小,从148.37 mm/s变为27.64 mm/s.

图3 A类型带形成过程中的轴向温度分布

图4 A类型带传播过程中的轴向温度分布

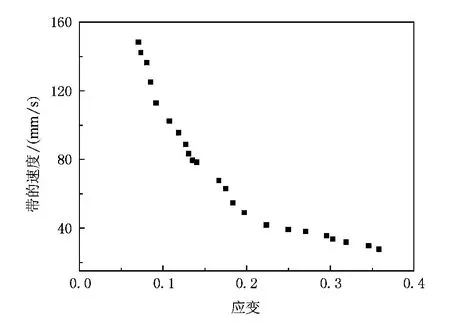

根据对A类型带形成过程的分析并结合实验得到的红外热像,我们还可以确定出A类型带的带宽和倾角.图6(a),(b)分别对应的是带形成时刻(12.40 s)的红外热像及其中心线上的温升分布曲线.假设带沿拉伸轴方向的带宽为w′,实际带宽为w,带的倾角为α,则有

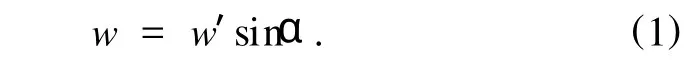

图5 A类型带的传播速度与应变的关系

由图6(a)可以得到带的倾角为61.7°,同时由图6 (b)可以测得带沿拉伸轴方向的带宽为7.09 mm,于是根据(1)式可以求出实际带宽为6.24 mm.这里求得的倾角和带宽与文献[24]中一致.

图6 A类型带的带宽和倾角 (a)12.40 s时的红外热像;(b)同时刻红外热像中心线上的温升分布

3.2.B类型带

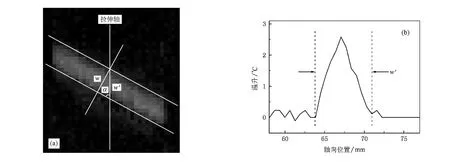

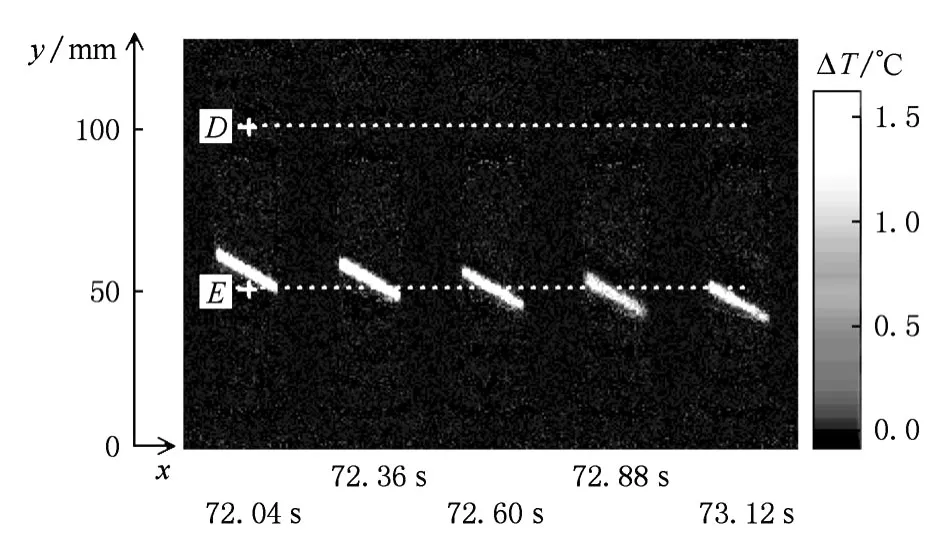

当应变率降低时,试件锯齿形屈服现象的时空形态发生了改变.图7给出了应变率为4.5×10-3s-1时的应力应变曲线,可以看出此时的应力跌落幅值较大,锯齿比较规则.图8显示的是72.04 s到73.12 s间五条相继出现的局域变形带的热图像,可测得带的倾角为59.8°.每个变形带的产生对应应力应变曲线上一个应力锯齿的跌落过程,这五幅热图像相应的位置被标示在图7的放大图中.由热图像可以看出,一条变形带产生后在此位置保持一段时间然后消失,下一条变形带在其前方某一位置突然出现,二者间隔一定的距离.这说明变形带是跳跃传播的.所以可以认为这一应变率下的情况是传统意义上的B类型锯齿形屈服现象.

图7 应变率为4.5×10-3s-1时的应力应变曲线,放大部分的五个锯齿对应图8中五条相邻的变形带

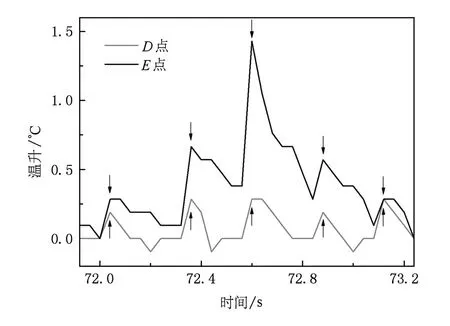

在试件沿拉伸轴方向的中心线上取两个点(D, E)研究其在拉伸过程中的温升变化.如图8中所示,E点位于考察时间段内变形带出现的区域,D点距离这一区域较远.这两点的温升曲线被标示在图9中,图中箭头指示的位置对应变形带产生的时刻.可以看出,每当一条变形带产生时,两点的温度都会出现突增.如前所述,变形带的产生会造成试件表面带所在区域的温升,由于E点位于变形带附近,其随变形带的产生出现突然的温度增加易于理解.在72.60 s时E点恰巧位于带的中心区域,这时便出现了最大的温升.然而D点远离带的产生区域,其随变形带的出现也会产生0.3℃左右的温升.这预示着在变形带产生时,试件上带外部分发生了弹性收缩现象.变形带形成时,带内的变形量很大,如果这个变形量大于夹头的位移,为了维持试件本身的平衡,带外部分将会出现弹性收缩.由热弹性效应可知,弹性收缩会导致试件表面温度上升.这就解释了D点的温升现象.

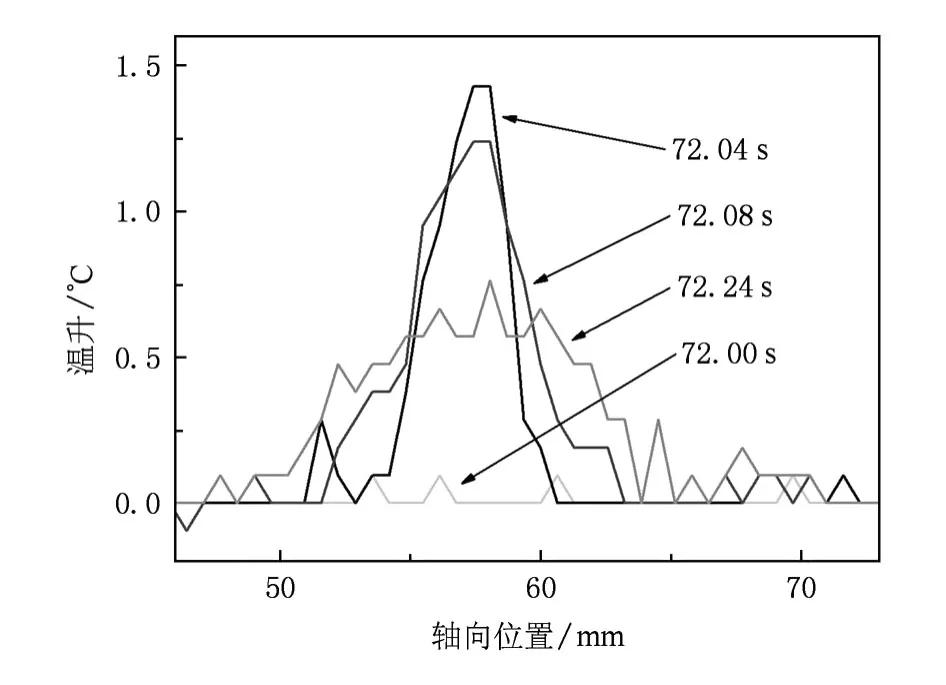

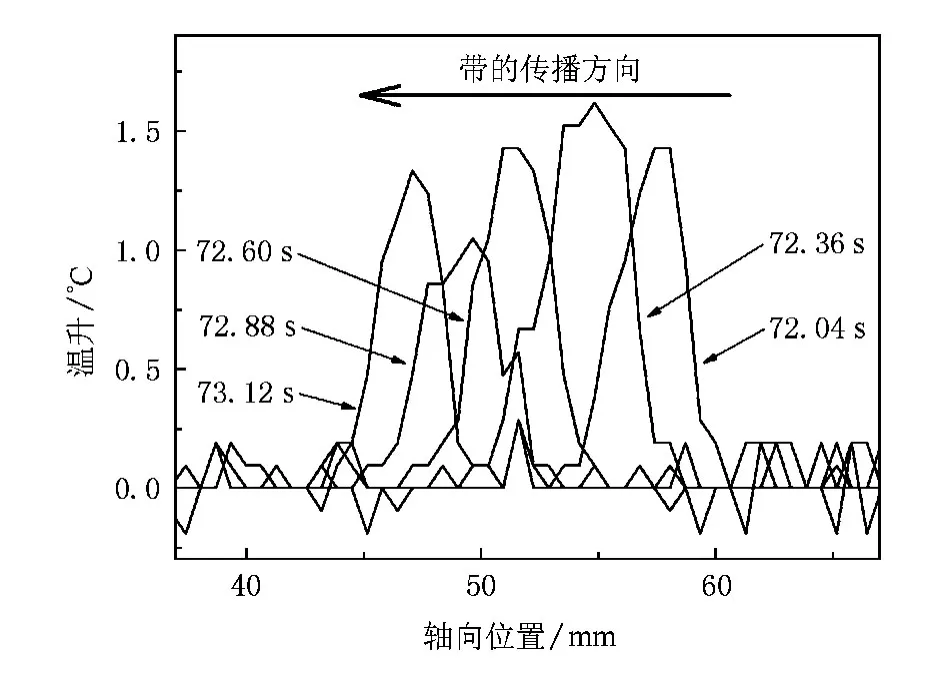

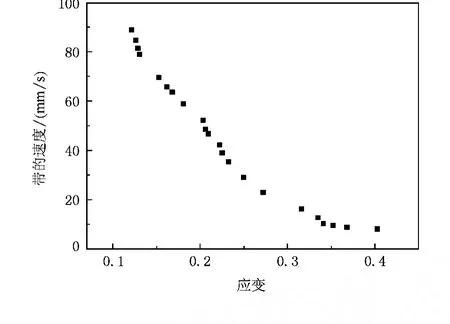

针对图8中第一幅热图像,图10给出了在其前后采集的系列热图像的中线温度分布曲线.可以看出,在72.00 s时试件表面的温升几乎为零,0.04 s后即72.04 s时在试件轴向57 mm附近突然出现一个较大区域的温升,最大温升为1.42℃.其后温升区域的宽度开始增加,最大温升值逐渐减小,这可以归结为热传导的影响.所以我们认为,B类型带在0.04 s内即已形成.对图8中的每一幅热图像,分别提取其中线温升数据,便得到了图11.每条带对应的温度峰值不同,然而其沿拉伸轴方向的带宽相近.求其平均值,可得到B类型带沿拉伸轴方向的带宽为6.97 mm.结合前面测得的倾角,代入(1)式可得实际带宽为6.02 mm.由图11可清晰的看出变形带的跳跃传播特征,根据相邻变形带温度峰值的跳跃距离可以计算出等效的传播速度.在拉伸全程中B类型带的传播速度与应变的关系如图12所示,可以看出随着应变的增加,B类型带的传播速度也呈逐渐减小的趋势,变化范围为88.72—8.06 mm/s.与A类型带相比,相同应变下B类型带的传播速度较小.

图8 B类型带的传播热图像(左边是建立的坐标系,右边是温升的标尺)

图9 B类型带试件上两个标记点的温升变化

图10 B类型带的形成过程

图11 B类型带的传播过程

图12 B类型带的传播速度与应变的关系

3.3.带内的应变率

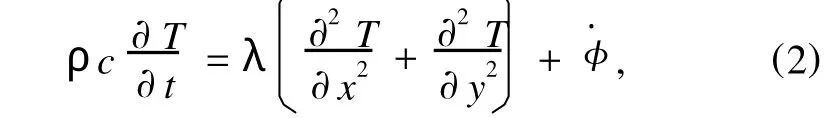

下面根据实验测得的数据用热传导方程求解变形带内的应变率.由于试件长度和宽度远大于其厚度,故试件拉伸过程可用二维温度场求解,并用有内热源的非稳态热传导方程[25]处理.即

式中β为Talor-Quinney系数,表示塑性变形功转化为热能的比例,一般取0.9—0.95.把(3)式带入(2)式有

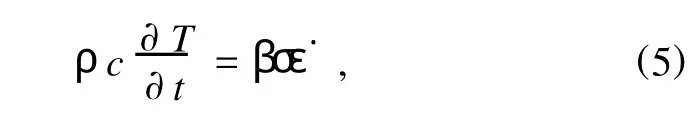

对于带的形成过程,由于带的形成时间极短(A类型带<80 ms,B类型带<40 ms),故这一过程可以近似看作是绝热的.忽略热传导项,(4)式变为

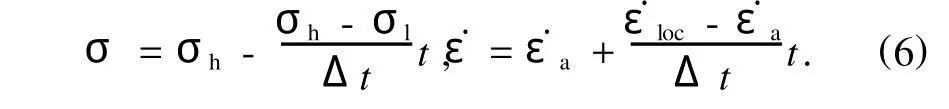

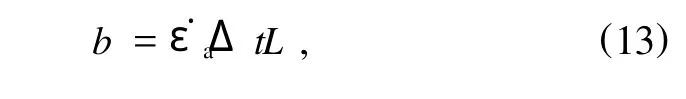

带的形成过程对应着应力的跌落和带内应变率的突增,假设二者都呈线性变化.设带的形成时间为Δt,在此段时间内温升为ΔT(带内最大温升ΔTm),σ从峰值应力σh降为谷值应力σl,从名义应变率增为局域应变率ε·loc,则有

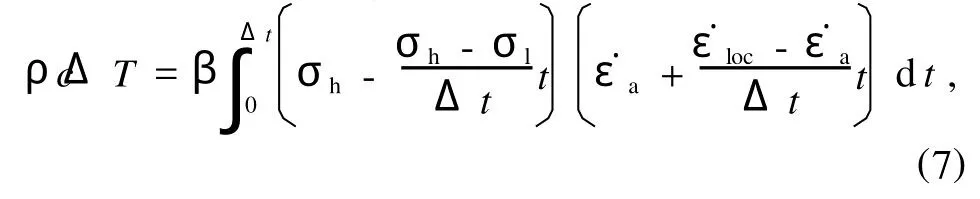

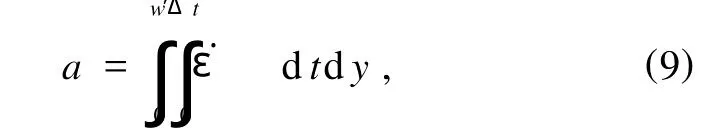

把(6)式代入(5)式,并对(5)式两边进行积分,有

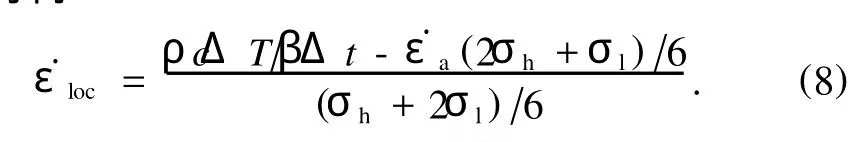

化简可得

取ρ=2650 kg/m3,c=900 J/kgK,β=0.9,把实验所得数据代入(8)式可以求出带内的应变率.对于12.40 s时的A类型带,有ε·a=1.8×10-2s-1, ΔTm=2.58℃,Δt=0.08 s,σh=263.6 MPa,σl= 261.3 MPa,可得带内的最大应变率对于72.04 s时的B类型带,有×10-3s-1,ΔTm=1.42℃,Δt=0.04 s,σh=292.5 MPa,σl=281.4 MPa,可得带内的最大应变率可见无论是A类型带还是B类型带,带内的应变率都远大于试件的名义应变率.

3.4.带外收缩和带的分类

在带形成过程中,带内的变形量可表示为

式中w′为变形带沿拉伸轴方向的带宽.把(6)式和(8)式代入(9)式,得

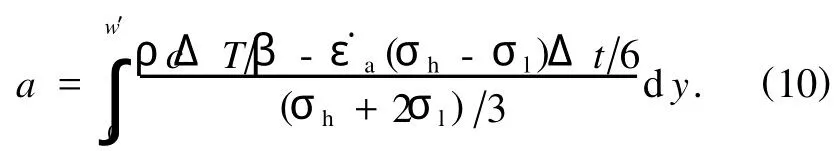

由于带内的温度呈峰状对称分布(图6、图11),假设峰值单侧的温度呈线性变化,则有

把(11)式代入(10)式,得

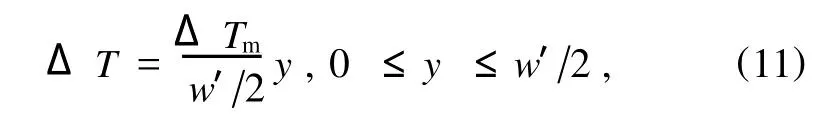

同时,夹头位移可表示为

式中L为试件试验段的长度.

应变率为1.8×10-2s-1时,对于12.40 s时的A类型带,可求得a=0.09 mm,b=0.08 mm,二者基本相等.应变率为4.5×10-3s-1时,对于72.04 s时的B类型带,可求得a=0.05 mm,b=0.01 mm,前者大于后者,即带内的变形量大于夹头的位移.然而试件仍保持着平衡,这说明带外部分发生了收缩变形,以抵消多出的那部分变形量.这与图9的实验结果一致.

传统上对变形带的分类主要有两种依据,一是应力应变曲线上锯齿的形态[8],二是变形带的空间传播特征[15].然而这种定性的判据使得不同的研究者对同一类材料变形带的分类都不尽相同[26,27].如果能定量的判断带的类型,将会给研究带来很大方便.根据上面的分析,通过判断带内变形量a和夹头位移b的大小关系,即可定量区分A,B两种类型带.当a,b数值相当时,为A类型带;当a的数值明显大于b时,为B类型带.也即带产生时存在带外收缩变形的为B类型带,否则为A类型带.

4.结论

1.通过分析红外相机采集的试件表面温度场图像,可以看出Al-Mg合金拉伸时在较高应变率下会出现连续传播的A类型带,在较低应变率下则出现跳跃传播的B类型带.同时得到了局域变形带的特征参数如带宽、倾角、传播速度等.结果表明,两种类型带的带宽、倾角大小相近,传播速度都随应变的增加而减小,但相同应变下A类型带的传播速度大于B类型带.

2.求解热传导方程,得到了试件表面温度变化与带内应变率的关系,计算出了带形成时带内的应变率.发现无论是A类型带还是B类型带,带内的应变率都远大于试件的名义应变率.

3.计算发现A类型带形成时带内变形量与夹头位移相近,而B类型带形成时带内变形量大于夹头位移.由此推断出B类型带形成时试件表面带外区域存在弹性收缩,这一推断也得到了实验数据的证实.由此提出定量划分锯齿形屈服现象A,B类型带的新标准,即当局域变形带形成时,若试件表面带外区域不存在收缩变形,则可定义为A类型带,否则定义为B类型带.

[1]Lüders W 1860Dingler’s Polytechnisches J.5 18

[2]Savart F 1837Ann.Chem.Phys.(second series)65 337

[3]Portevin A,Le Chatelier F 1923Comp.Rend Acad Sci.Paris176 507

[4]Nadai A 1931Plasticity:A Mechanics of the Plastic State of Matter (New Y ork:McGraw-Hill)

[5]Cottrell A H 1953Dislocations and plastic flow in crystals(London: Oxford University Press)p134

[6]Feng D 1999Metal Physics(Beijing:Science Press)third series p361(in Chinese)[冯端1999金属物理学(北京:科学出版社)第三卷361页]

[7]Miguel M C,Vespignani A,Zapperi S,Weiss J,Grasso J R 2001 Nature410 667

[8]Pink E,Grinberg A 1982Acta Mater.30 2153

[9]Lebyodkin M,Bréchet Y,Estrin Y,Kubin L P 1995Phys.Rev. Lett.74 4758

[10]Lu J Y,Jiang Z Y,Zhang Q C,Jiang H F,Liu H W 2006Acta Phy.Sin.55 3558(in Chinese)[卢俊勇、蒋震宇、张青川、江慧丰、刘颢文2006物理学报55 3558]

[11]Cetlin P R,Gulec A S,Reed-Hill R E 1973Metall.Trans.4 513 [12]Zhang Q C,Jiang Z Y,Jiang H F,Chen ZJ,Wu X P 2005Inter. J.of Plasticity21 2150

[13]Sun L,Zhang Q C,Y an S P,Jiang H F,Liu H W,LuJ Y,Wu X P 2007Acta Phy.Sin.56 3411(in Chinese)[孙 亮、张青川、晏顺平、江慧丰、刘颢文、卢俊勇、伍小平2007物理学报56 3411]

[14]Cao P T,Zhang Q C,Fu S H,Liu H W 2008Proc.of ICHMM 1407

[15]Chihab K,Estrin Y,Kubin L P 1987Scripta Metall.21 203

[16]Ziegenbein A,HahnerP,NeuhauserH 2000Computational Materials Science19 27

[17]Xiang G F,Zhang Q C,Liu H W,Jiang H F,Wu X P 2006Chin. Phys.15 2378

[18]Zhang Q C,T oyooka S,Meng ZB 1999Proc.of SPIE3585 389 [19]Ranc N,Wagner D 2005Mater.Sci.Eng.A 394 87

[20]Cao P T,Zhang Q C,Xiao R,Xiong SM2009Acta Phys.Sin.58 5591(in Chinese)[曹鹏涛、张青川、肖 锐、熊少敏2009物理学报58 5591]

[21]Thomson W 1853Trans.Roy.Soc.20 261

[22]Louche H,Vacher P,Arrieux R 2005Mater.Sci.Eng.A 404 188

[23]Taylor G I,Quiney H 1934Proc.Roy.Soc.143 307

[24]Shabadi R,Kumar S,Roven H J,Dwarakadasa E S 2004Mater. Sci.Eng.A 364 140

[25]Yang S M 2006Heat Transfer(Beijing:Higher Education Press) p42(in Chinese)[杨世铭2006传热学(北京:高等教育出版社)第42页]

[26]Lebyodkin M,Brechet Y,Estrin Y,Kubin L P 1996Acta Mater. 44 4531

[27]Neuhäuser H,K lose F B,Hagemann F,Weidenmuller J,Dierke H,Hahner P 2004J.Alloys Comp.378 13

PACC:6220F,8170G

Thermal analysis of serrated yielding in an Al-Mg alloy*

Cao Peng-Tao Zhang Qing-Chuan†Fu Shi-Hua Hu Qi Gao Yun

(CAS Key Laboratory of Mechanical Behavior and Design of Materials,University of Science and Technology of China,Hefei 230027,China)

29 March 2009;revised manuscript

1 May 2009)

The serrated yielding phenomenon is studied in an Al-Mg alloy during the tensile tests at ambient temperature and constant strain rate.The temperature field on the surface of the specimen changes with the increase of strain.An infrared camera is used to observe and record the temperature variations at very high time and space resolutions.According to these thermal data,the formation and propagation of the deformation bands(type A,B)are discussed and some characteristic parameters of the bands such as orientation,bandwidth,and apparent velocity are also obtained.Furthermore,the plastic deformation in the band is quantified from heat transfer equation.Both experimental and computational results show that elastic shrinkage deformation exists outside the band only during the formation of the type B band.Based on this,whether or not shrinkage deformation exists outside the band is proposed as a new standard to discriminate type A and B bands.

serrated yielding,infrared pyrometry,dynamic strain ageing,strain localization

*国家自然科学基金(批准号:10732080,10872189)资助的课题.

†E-mail:zhangqc@ustc.edu.cn

*Project supported by the National Natural Science Foundation of China(Grant Nos.10732080&10872189).

†E-mail:zhangqc@ustc.edu.cn