移位加工法在数控铣削中的研究应用

晋太洋

(滁州职业技术学院,安徽滁州239000)

移位加工法在数控铣削中的研究应用

晋太洋

(滁州职业技术学院,安徽滁州239000)

在数控铣削加工中,常遇到工件加工尺寸大于机床加工行程的情况,利用移位加工法可以在一定程度上解决这个问题。以冰箱发泡模为例,对移位加工法在使用中的移位方法选择、加工坐标系设置、零件模型构建、刀具路径设置及加工操作中涉及的关键问题进行了分析研究,并提出了一套实用性较高的加工方案,为中、小企业的数控铣削加工中的具体应用提供相应的指导。

移位加工;加工行程;加工坐标系;建模

0 引言

数控机床价格与其加工行程又有很大的关系,一般情况下,加工行程越大则价格越高,因此从事数控加工的中小企业和一些开设数控技术课程的高、中等职业技术学校购买的多为中、小规格的数控机床。在偶尔遇到较大尺寸工件的加工时就必须进行外协加工。采用移位加工法就可以很好地解决这一问题。目前,对于移位加工法的研究还比较少,本文针对移位加工法在数控铣削加工中应用进行了研究,为数控教学和数控生产提供一定的指导和借鉴。

1 移位加工

(1)单向移位是指建模时将工件沿X轴或Y轴方向划分为若干个加工区间,一般为2个加工区间,加工时先将工件沿X轴或Y轴方向移位装夹后分别进行加工后,将工件旋转180度,再将工件沿X轴或Y轴方向移位装夹后分别进行加工。图1所示,加工工件为ABCD采用沿Y轴方向移位,操作步骤为:

第一步,加工坐标系设为G54,加工区间为abcd,如图1a。

第二步,将工件旋转180度,加工坐标系设为G55,加工区间a1b1c1d1,如图1b。

其中区间cdd1c1为加工重叠区间。

移位加工法就是将X、Y轴方向加工尺寸大于机床加工行程的工件在建模时将工件分为多个加工区间,加工时通过在工作台沿X、Y轴移动和旋转工件来改变其装夹位置后分别加工各区间的加工方法。

1.1 移位加工区间选择

在划分加工区间时要注意以下四点:

(1)加工区间越少,建模越简单,编程和操作越方便,加工精度也越高。一般来说,加工区间不能超过四个。

(2)加工区间之间必须有一定的重叠量,目的是减小接刀刀痕,保证加工质量。重叠量应该略大于切削刀具半径。

(3)在各加工区间应该分别设置加工坐标系。

(4)划分加工区间时要充分考虑工件的实际形状,对于曲面应该尽可能保证依照曲面曲率设置刀具路径和划分加工区间。

移位加工法有一定的适用范围,即:工件的X、Y方向的加工尺寸应该小于机床加工行程的两倍;要考虑到刀具直径和进、退刀路线所占尺寸;对于有罩壳的机床,要考虑罩壳内部空间的尺寸。

1.2 移位类型

移位加工法可以分为单向移位和双向移位两种类型。

(2)双向移位是指建模时将工件沿X和Y轴方向划分为多个加工区间,一般为四个加工区间,加工时将工件先沿X轴或Y轴方向移动装夹后分别进行加工后,将工件旋转180度,再沿X轴或Y轴方向移动装夹后分别进行加工。如图2所示,操作步骤为:

第一步,加工坐标系设为G54,加工区间a1b1c1d1。

第二步,沿X轴方向移位,加工坐标系为G55,加工区间a2b2c2d2。

第三步,将工件旋转180度;加工坐标系为G56,加工区间a4b4c4d4。

第四步,沿X轴方向移位,加工坐标系为G57,加工区间a3b3c3d3。

2 移位加工法的具体应用

以冰箱门发泡模为例说明移位加工法的应用,零件如图3。使用的加工中心为XH-714A,机床加工行程X轴为750mm、Y轴为480mm,加工刀具直径为20mm.球刀。

图3 零件图

2.1 零件分析

根据零件的尺寸和形状分析可知:

(1)零件要加工面为R2200mm的圆弧曲面,所以最佳的切削路径应该是沿圆弧走刀,而且不能将表面圆弧分成两段,也就是说只能将零件从长度为800mm的方向分成若干加工区间,如果从长度为560mm的方向划分加工区间,则会在两段圆弧接合部留下较明显的接刀痕。

(2)零件长度为800mm,宽度为560mm,机床加工行程X轴为750mm,Y轴为480mm,如果将800mm作为X方向、560mm作为Y轴方向,则零件尺寸在两个方向都超出了机床的加工行程,就必须将零件划分为四个加工区间,使建模、编程和加工操作的难度都增大了。如果将800mm作为Y轴方向、560mm作为X轴方向,可以看出: 560mm小于750mm,所以在X轴方向就不需要分区间,Y轴方向的加工长度为800,而机床的Y轴加工行程为450,因此可以将Y轴方向的加工长度分为两个加工区间。

综合分析可零件移位加工方案如下:

将长度560mm作为X轴方向、长度800mm作为Y轴方向,沿Y轴单向移位,将零件划分为两个区间,为了减小接刀痕,每个加工区间在Y轴方向的长度为420mm,加工重叠区间长度为20mm,如图4所示。

图4 加工区间划分

2.2 设置加工坐标系

设置加工坐标系的原则是既要方便对刀,又要考虑毛坯形状。这类零件的毛坯一般为铸造件,为了节省材料,毛坯上有一面已经具有了圆弧面的初步形状,即为凹圆弧面,在进行数控精加工前必须将具有圆弧初步形状的这一面的相对面进行精加工,并以此作为工件装夹面,同时要将毛坯四个侧面进行精加工以便准确设置加工坐标系。

(1)加工坐标系的ZO平面选择

为保证零件的Z向尺寸,必须将精加工后的圆弧面的相对面装夹于工作台上,并以此作为加工坐标系的ZO平面。

(2)加工坐标系的XO和YO的设置

由于零件的Y轴方向尺寸大于工作台的Y轴尺寸,而机床在Y轴正向有机床立柱,所以零件超出工作台的部分只能置于Y轴负方向(靠近操作者这一侧)。为了方便对刀和保证对刀精度,可取零件Y轴正向边的中点作为加工坐标系的XO和YO。

设置的工作坐标系如图5所示。

图5 加工坐标系设置

2.3 零件模型构建

由零件形状(图3)和加工区间划分(图4)可以看出:此工件是关于Y轴对称的,所以当工件旋转180度移位后,X轴正、负方向的形状不变,在Y轴方向是均匀划分加工区间的,只需建立两个相同的X轴方向长度为560mm、Y轴方向长度为420mm的圆弧面即可,但这样将会给实际加工造成很多不利影响,因此建模时必须对原先的理论模型进行以下的修改和完善。

(1)该零件的加工路径是沿XZ平面内圆弧由Y轴正向向负向切削,如依照理论模型加工,则第一刀的切削宽度为刀具直径的一半,影响加工质量,损伤刀具,甚至可能发生断刀等事故。为了保证每一刀的切削量相等,同时方便Z向下刀,可将零件在Y轴正方向进行适当延长,延长长度略大于切削刀具半径,因为所用切削刀具直径为20mm,所以延长12mm。

(2)为了有效去除左右两侧的毛刺,应该将模型在左右两侧沿圆弧面的曲率适当延长,使刀具中心超出零件即可,延长量一般取3-5mm。

(3)Y轴负方向因为有加工重叠区间,则不需要延长。

修改后的加工模型如图6所示,可以看出零件在X轴和Y轴两个方向的尺寸都增大了。

图6 修改后的加工模型

在建模时,如果工件不是关于X轴或Y轴对称的,一定要注意在移位后,零件的X轴和Y轴的方向是发生了变化的,每一个加工区间都必须分别建模。

2.4 刀具路径设置

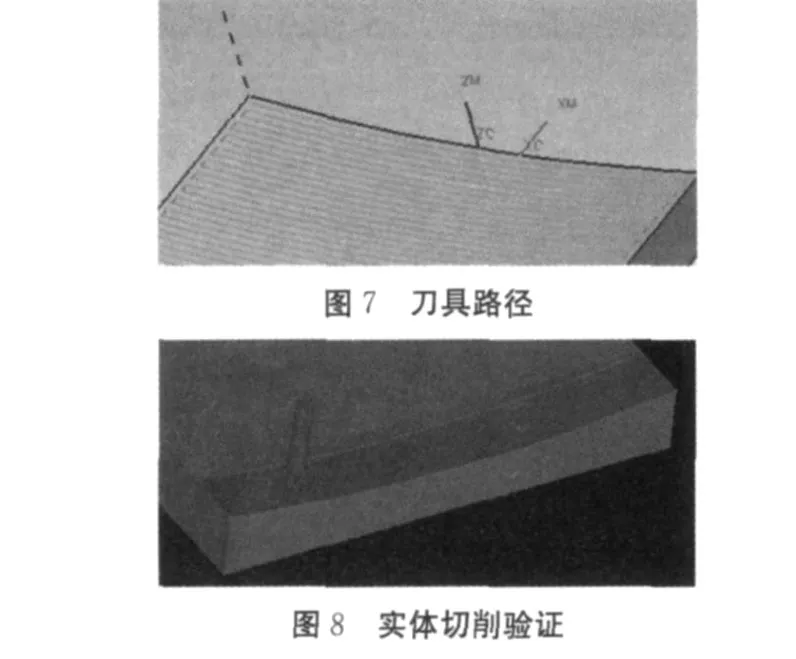

为了保证加工质量,刀具应沿ZX平面内的圆弧走刀,可采用UG软件中的曲面区域或区域铣削切削方式,也可采用Mastercam中的曲面流线等加工方式,如图7所示。实体切削验证如图8所示。

2.5 后处理

在设置完刀具路径并检验后,再进行后置处理,程序如下:

2.6 加工操作

2.6.1 工件装夹

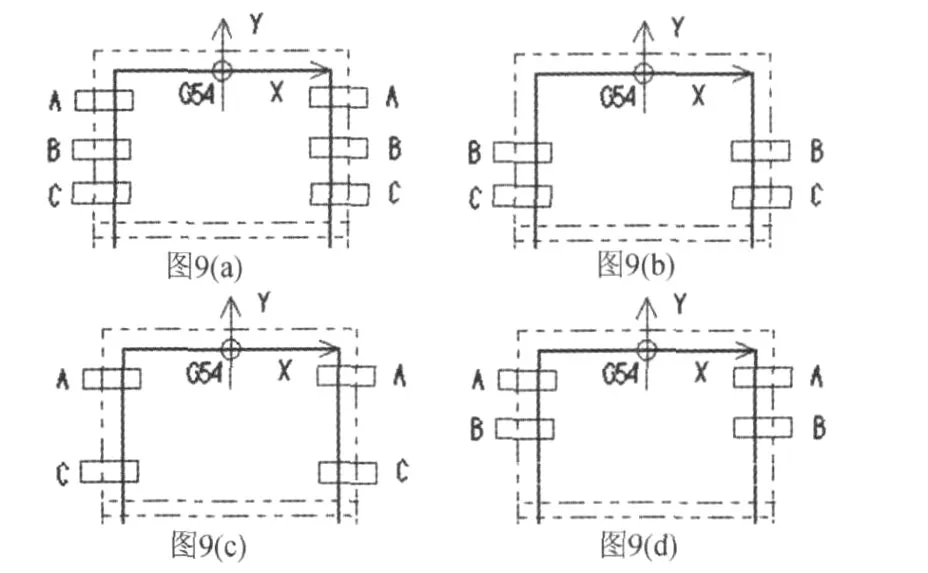

由于此类零件底面通常铸造成多个腔体,筋板的厚度也不是很大,一般不采用连接板装夹、定位,常采用从上表面利用压板、螺栓定位的方法。由于零件有一部分在Y轴方向处于工作台以外,为了使装夹更加稳定、可靠,应尽可能充分利用工作台上的T型槽,所以采用三对压板、螺栓定位,如图9(a)所示。在装夹时,应移动工作台,调整零件在工作台上的位置,使零件在Y轴正方向不能超出加工行程;同时,零件在X轴方向最好处于工作台中间位置,以便于工件装夹和走刀。

2.6.2 压板移位

由于压板压在零件上表面,而零件整个上表面都为加工面,所以在加工过程中必须在使机床进给暂停的情况下移动压板的位置,具体步骤如下:

(1)刀具是从Y轴正方向往负方向切削的,当刀具接近压板A时,在刀具上升到最高点时,手动按下机床的进给保持按钮,松开并移走第一对压板A。在操作过程中,一定要注意:刀具是转动的,切勿碰到刀具。安全移走压板后,再按下机床的循环启动按钮,机床将继续进行切削加工,如图9(b)所示。

(2)当刀具接近第二对压板B时,它也已经远离了原第一对压板A的位置。此时,必须先将压板A重新装夹在原先的位置后,再松开移走压板B,目的是保证工件的装夹稳定、可靠,如图9(c)所示。

(3)当刀具接近第三对压板C时,它也已经远离了原第二对压板B的位置。同样,也必须先将压板B重新装夹在原先的位置后,再松开移走压板C,如图9(d)所示。

2.6.3 工件移位

在程序运行结束后,移开所有压板、清理工作台、将工件旋转180度,采用同样的方法装夹定位,重新调用加工程序,并且注意在加工过程中采用同样的方法和步骤适时改变每对压板的位置。

3 结束语

只要适当选择加工零件、合理划分加工区间、正确建模,同时在加工操作中规范地移位,移们加工法就可以在一定程度上解决小规格数控铣床铣削较大工件的难题,从而扩大中、小机械加工企业的业务范围,为企业、为社会创造更多的利润和效益。

[1] 华茂发.数控机床加工工艺[M].北京:机械工业出版社,2000.

[2] 韩鸿鸾.数控加工工艺学[M].北京:中国劳动社会保障出版社,2005.

[3] 刘守勇.机械制造工艺与机床夹具[M].北京:机械工业出版社,1994.

[4] 杜智敏.UG NX3产品模具设计入门一点通[M].北京:清华大学出版社,2005.

[5] 杨 浩.UG NX4铣制造培训教程[M].北京:清华大学出版社,2006.

On Application of Shift Machin ing to Numerical Controlled M illing

Jin Taiyang

(Chuzhou Vocational Technical College,Chuzhou 239000,Anhui,China)

In numerical controlled milling,it is often encountered that the size of workpieces is bigger than themachining travelof amachine tool.A shiftmachiningmethod can be used to solve the p roblem to some extent.Refrigerator foam mould machining is taken as an examp le.The choice of shift methods,the design of machining coordinate system,the construction of workpiece models,the establishment of the cutter path are discussed and a set of p racticable machining methods is offered as w ell to guide small and medium-sized enterp rises in their numerical controlled milling.

shift machining;machining travel;machining coo rdinate system;modeling

book=1994,ebook=22

TH6

A

1673-1794(2010)02-0037-03

晋太洋(1964-),男,讲师,主要从事机械工程技术方面教学与研究。

2009-12-07