锅炉温度模糊 PID控制系统研究

金轶锋

(渭南师范学院物理与电子工程系,陕西渭南 714000)

锅炉温度模糊 PID控制系统研究

金轶锋

(渭南师范学院物理与电子工程系,陕西渭南 714000)

锅炉温度具有大惯性、大滞后、非线性和时变性的特点,运行过程中扰动因素多、难控制.针对这种情况,文章综合了模糊控制和 PID控制的优点,将 S IMUL INK与 FUZZY TOOL BOX有机结合设计模糊自整定 PID控制器.系统的仿真结果表明,该控制方法大幅度提升了对非线性、滞后性系统的控制效果,而且增强了系统的灵活性和适应性.

锅炉;模糊 PlD控制器;仿真;温度控制

0 引言

锅炉温度控制系统是一个复杂系统,具有非线性、参数时变性和控制变量多、被控制量延迟等特性,存在诸多不确定因素的干扰,难以建立精确的数学模型.传统的 PID控制由于算法简单、稳定性好、可靠性高,在工业控制中得到广泛的应用.但锅炉温度的非线性、时变性和难以建立数学模型及要求控制精度高的特点决定了传统 PID控制器就难以获得良好的控制效果.此外,在实际生产现场,因受到参数整定方法繁杂困扰,传统 PID控制器参数整定往往欠佳,无法满足实际生产的要求.模糊 PID控制是基于智能控制理论,并与常规 PID控制有机结合的一种控制方法.就是运用模糊论和模糊逻辑方法对一些模糊语言规则进行推理运算,再经非模糊化处理,实现对 PID参数 KP、KI和 KD的在线自整定[1-2],从而提升对复杂生产过程的控制效果.其特点是:不要求掌握受控对象的数学模型,而是根据专家的经验知识,建立一定控制规则,就可实现对被控对象的控制.既保持了常规 PID控制系统原理简单、使用方便、鲁棒性较强、控制精度高,又具有模糊控制的灵活性、适应性强等优点.

1 模糊 PlD控制器的设计

1.1 自整定模糊 PID控制器原理和结构

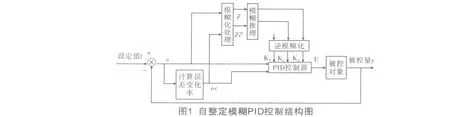

自整定模糊 PID控制器其以偏差 e和偏差变化率 ec分别和量化因子的增益作为输入,以满足不同时刻的 e和 ec对 PID参数自适应要求,再利用模糊规则在线对 PID的参数进行修正.其结构如图 1所示.

图1中 e为系统偏差;ec为偏差变化率;~e为模糊化后的偏差;为模糊化后的偏差变化率.比例系数Kp=Kp0+△Kp,积分系数 KI=KI0+△KI,微分系数 KD=KD0+△KD.式中 KP0、KI0、KD0为控制器参数的初始值,可通过常规方法得到.△KP、△KI、△KD为模糊推理的结果,即参数修正量.

该模糊 PID控制器的设计的关键是应用模糊集合理论建立参数 KP、KI和 KD与系统偏差 e和系统偏差变化率 ec之间的二元连续函数关系,并用不同 e和 ec实现对 PID参数在线自整定.

1.2 PID各参数对系统性能的影响

模糊控制器的核心是控制规则库的建立,考虑到系统的稳定性、响应速度、超调量和稳态精度储多方面,必须研究 PID各调节参数 KP、KI和 KD对系统动、静态性能的影响.

(1)比例环节的作用是减少偏差.比例系数 KP增大可以加快响应速度,减小系统稳态误差,提高控制精度.KP过大会产生较大超调,导致系统不稳定;KP过小,可减少系统的超调量,使系统稳定裕度增大,但会降低系统的调节精度,使系统的过渡过程时间延长.

(2)积分环节用于消除系统静差,提高系统无差度,但会使系统响应速度变慢,使超调量变大,导致产生振荡.加大积分系数 KI,有利于减小系统静差,但过大会使超调量加剧,甚至引起振荡;减小 KI有利于系统的稳定,减小系统的超调量,但可不利于消除静差.

(3)微分环节能反映系统偏差的变化趋势,可在偏差信号值变得太大之前,引入一个有效的早期修正信号,有助于减小超调,克服振荡,使之快速趋于稳定,提高响应速度.其缺点是抗干扰能力差,增大微分系数 KD有利于加快系统响应,但会带来扰动敏感,抑制干扰能力减弱,若 KD过大则可能提前制动延长调节时间;反之,若 KD过小,系统调节过程的减速就会滞后,超调量增加,使系统响应速度变慢,导致系统的稳定性变差.

1.3 模糊控制器隶属函数及规则库

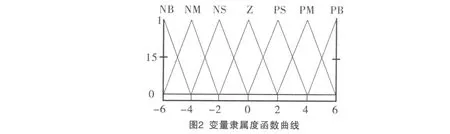

根据 PID参数自整定原则,用于 PID参数调整的模糊控制器采用二输入三输出的模糊控制器,该控制器以系统偏差 e和偏差变化率 ec为输入语言变量,而以 KP、KI和 KD为输出语言变量.各变量的模糊论域为 {一 6,一 5,一 4,一 3,一 2,一 1,0,1,2,3,4,5,6},各变量的语言值为 :NB(负大 )、NM(负中 )、NS(负小)、Z(零)、PS(正小)、P M(正中)、(PB正大).其考虑到对论域的覆盖程度和灵敏度,稳定性与鲁棒性原则,各模糊子集采用三角形隶属函数.其各变量的隶属度函数曲线如图 2所示.

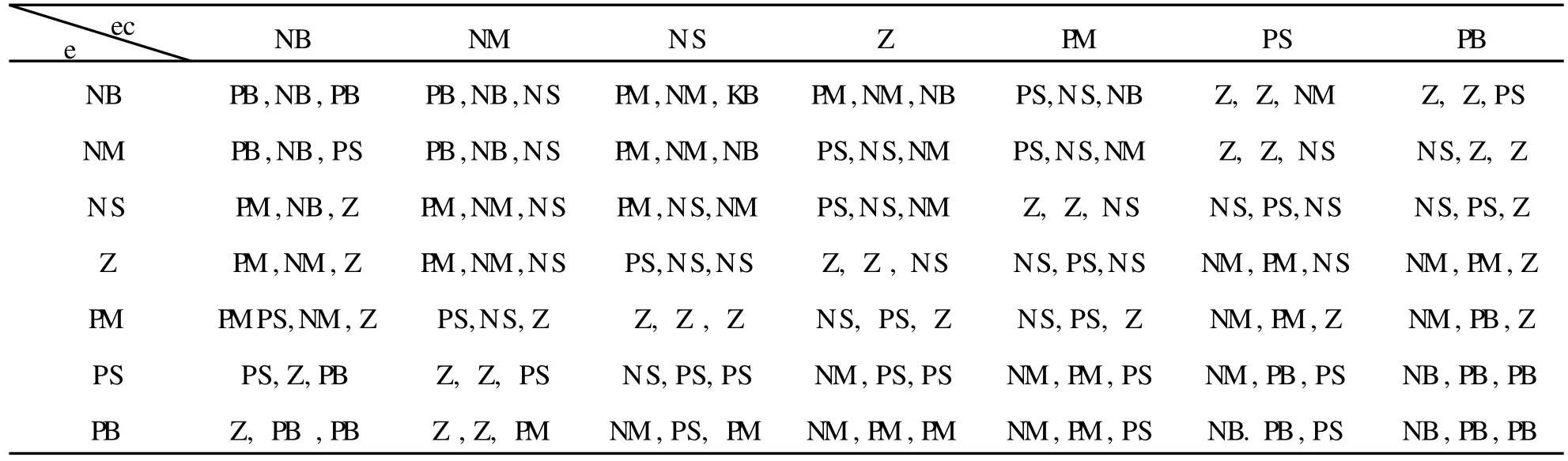

根据 PID各参数对炉温控制系统性能的影响及参数自整定原则,并考虑三个参数的相互影响[3],建立针对 KP、KI和 KD分别整定的模糊控制规则,如表 1所示.

模糊规则库中每个参数对应有 49条.虽然模糊规则比较多,但选用的隶属度函数为对称三角形,在一般情况下,系统偏差 e和偏差变化率 ec可分别属于两个相邻的可信度不为零的模糊子集中.

表1 模糊控制规则表

2 锅炉温度控制系统的设计及其仿真

设计控制系统前首先必须明确系统偏差 e和偏差变化率 ec两个输入量的对象.本文的两个输入量为设定温度与锅炉供水温度偏差 e和偏差的变化率 ec.锅炉的供水温度作为输出量,而出水温度的设定值随室外环境温度的变化自动调节.

2.1 构建模糊 PID控制器

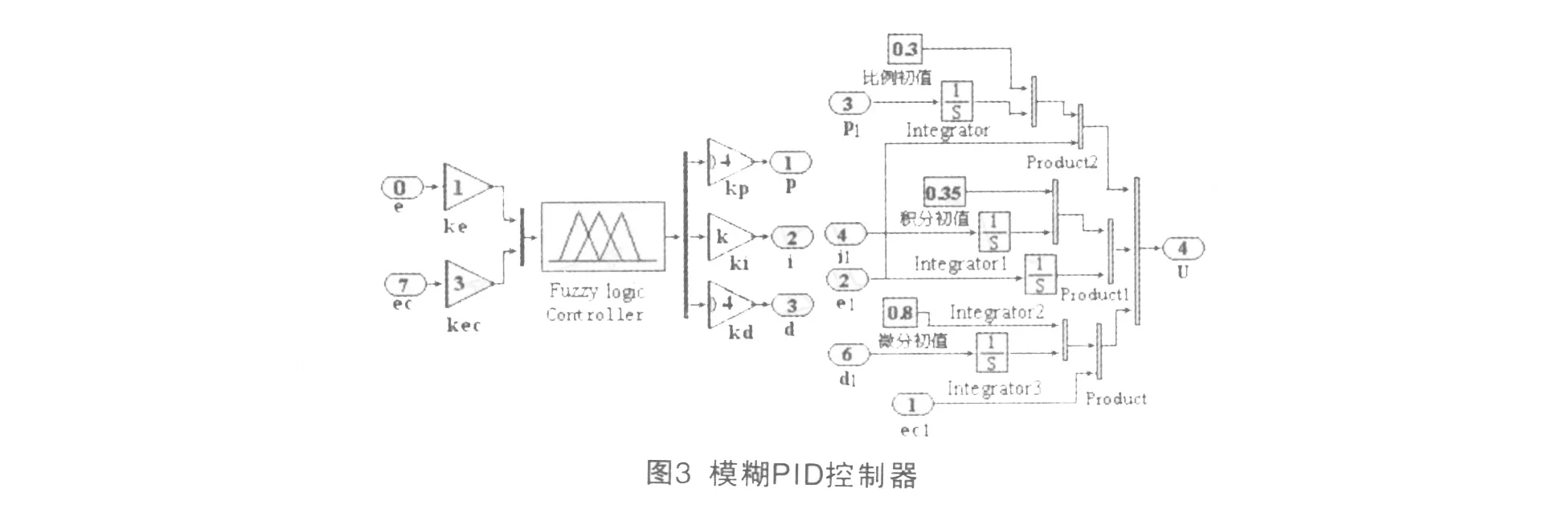

构建模糊 PID控制器基本过程是,先在MAT LAB中健入 fuzzy命令进入模糊逻辑工具箱,利用重心平衡法解模糊,再打开模糊规则编辑器按表一所示输入规则,创建一个模糊控制器.其次在 S lMUL INK(动态仿真系统)的菜单中,选择模糊逻辑工具箱中的模糊逻辑控制器,双击此模块,再键入 fuzzy,就可完成(Fuzzy Logic Controller)模糊逻辑控制器模块与 S lMUUNK的连接.其中 e和 ec的量化因子为 1和 3.KP、KI和 KD的比例因子分别为 0.4、0.02和 0.4.然后再在 S IMUL INK中选 F¨e/New/ModaI设计 P lD控制器.最后将模糊控制器子模块与 PID控制器子系统组装成一体,即模糊 PID控制器.如图 3所示.

图3模糊 PID控制器由传统 PID控制器和模糊推理的参数修正两部分构成,符合图 1的原理结构.模糊控制策略在上位机 (IPC)实现,传统的 PID控制策略利用下位机实现.上位机的输出作为下位机的优化信号直接影响下位机控制信号的输出,而性能稳定可靠的 PLC作为下位机直接与执行机构相连.其优点是:一旦上位机出现故障,下位机仍能通过 P lD常规控制手段保证系统安全运行.

2.2 仿真与分析

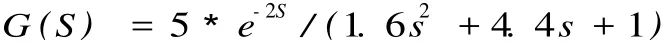

仿真分析的关键是选取仿真对象的传递函数关系.即先从 S IMULNK中调用所需的模块组成如图 4所示的自调整模糊 PID控制系统[4],考虑到工程中被控物温度的特性,选用二阶惯性环节加滞后来表示.为此,选仿真对象的传递函数为:

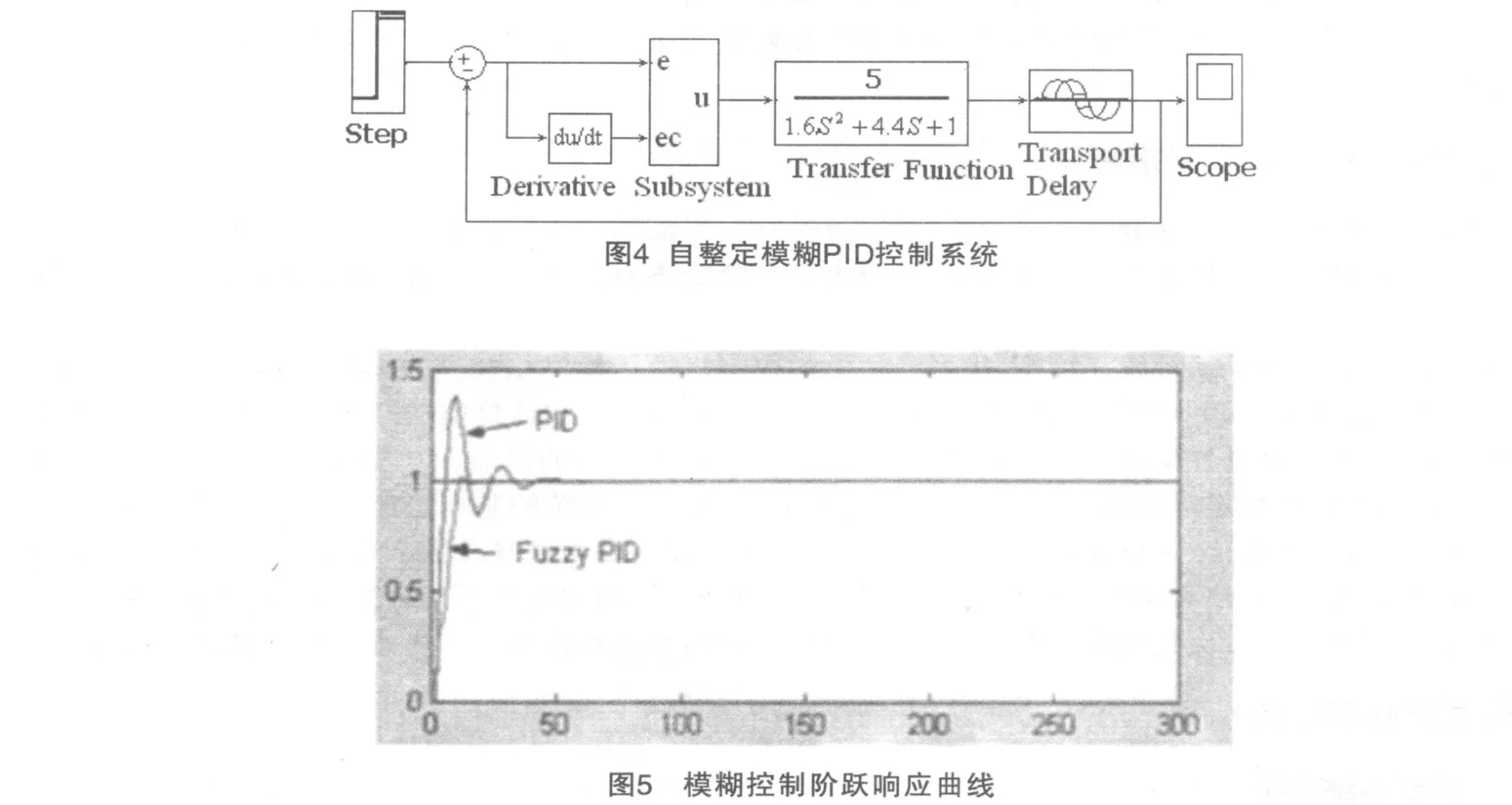

从响应曲线可以看出,采用模糊控制后系统可实现无超调控制,其上升时间相对 PID控制算法大大减少,说明不依赖对象模型就可进行控制决策,而不像传统 PID控制算法,必须依赖理想化的模型来进行控制.同时表明,系统的动态和稳态性能好,抗干扰能力也得到了增强.

3 结束语

模糊 P lD控制算法的优势就在于避开了对锅炉建立精确的数学模型这一难题,实现在线 PID参数自调整.大幅度提升了对非线性、滞后性系统的控制效果.基于参数自整定模糊 PID系统具有良好的适应能力,说明该方法用于锅炉温度控制系统在系统的鲁棒性、稳态精度等方面具有明显的优势.

该系统经在秦东化工厂锅炉试运行,达到了环保、节能、高效运行的目的.

[1]刘向杰.模糊控制在电厂锅炉控制中的应用现状及前景[J].电网技术,1998,22(11):4-14.

[2]王利.基于 FPGA的模糊逻辑控制的硬件实现[J].控制工程,2004,11(1):34-35.

[3]潘祥亮,罗利文.模糊 P lD控制在工业锅炉控制系统中的应用[J].工业炉,2004,(3):38-40.

[4]张国良.模糊控制及其MATLAB应用[M].西安:西安交通大学出版社,2002.43-56.

[责任编辑 牛怀岗]

Study of the fuzzy PID in the Temperature Control System of Boiler JIN Yi-feng

(Department of Physics and Electronic Engineering,Weinan TeachersUniversity,Weinan 714000,China)

Since boiler temperature having the characteristicsof large inertia,time delay,nonlinear and time-varying,and it also being influenced bymany disturbance factors,here,fuzzy auto tuning PID controller is designed by combining S IMUL INK and fuzzy-tool-box organically.System simulation results show that the controlmethod significantly improveson the non-linearity,hysteresis control effect of the system,enhances system flexibility and adaptability.

boiler,fuzzy PlD controller,s imulation,temperature control

TP273

A

1009—5128(2010)05—0019—03

2010—06—11

渭南师范学院科研计划项目 (09YKF005)

金轶锋 (1954—),男,陕西潼关人,渭南师范学院物理与电子工程系教授.研究方向:电气工程及过程控制.