大港港西油田套管受力与修复可行性分析

任丽华,王凤祥,窦守进,王奎升,曹小梅

(1.中油大港油田公司,天津 300280;2.北京化工大学,北京 100029)

大港港西油田套管受力与修复可行性分析

任丽华1,王凤祥1,窦守进1,王奎升2,曹小梅1

(1.中油大港油田公司,天津 300280;2.北京化工大学,北京 100029)

目前大港油田解决套管缩径的主要技术是机械整形扩径技术,包括梨形胀管器和套管磨铣技术,但普遍存在着损伤套管,牺牲套管厚度,修复成功率低等缺憾。为此,对港西油田套管首次变形与再次变形受力情况分析,提出了套管缩径力学机理,分析预测了套管修复的可行性,避免了无效作业带来的经济损失,提高了套管修复成功的几率,为套管损伤井修复提供了科学的预测方法。

套管缩径;力学机理;极限变形;首次变形;再次变形;修复位移;修复可行性;大港油田

引 言

大港油田地质情况复杂,随着开发的逐步深入,套管损伤及变形现象日益严重,套管变形原因呈现多样复杂化[1-2]。其中港西油田是大港油田套管损伤最为严重的地区之一[3],有一半的油水井套管存在问题。其中在册套管损伤井 295口,占在册井数的 42.2%;报废套管变形井 283口,占已报废井的 62.2%。这些套管变形井的存在给港西油田的开发带来了意想不到的困难和严重的经济损失。在 295口在册套管损伤井中,缩径弯曲的井有 92口,占套管损伤井总数的 31.2%,是该油田套管损伤的主要形式。目前的套修作业存在许多不确定因素,尤其是动用了大修作业队伍,耗时 1~2个月,却没有修复成功,造成了人力物力的浪费。因此,寻找一种科学的套管修复预测方法是本次研究的主要目的。

1 套管的极限变形与极限载荷

本次研究采用 ANSYS有限元分析软件,材料的本构关系取双线性强化和理想弹塑性模型。港西油田油水井所用的套管绝大部分是 J55和N80[4],相应的材料常数为:弹性模量为 2.1× 105MPa,泊松比为 0.3。针对不同规格、不同材料和不同壁厚的 139.7 mm套管和 177.8 mm套管,采取小面积加载(单侧加载面积为 400 mm2)与大面积加载(单侧加载面积为 4 000 mm2)的方式,计算极限载荷和最大位移(表 1、2)。

表1 139.7mm套管计算数据

套管受地应力分布面积的不同,导致变形的形态和大小均不同,小面积受力时套管产生局部凹陷,大面积受力时套管横截面由圆环变为椭圆环,这是 2种完全不同的失效变形形式。小面积加载的变形形式为局部塑性屈服产生的流动,而大面积加载的变形形式是在外压下的失稳。从表1、2可以看出,同种材料的套管随壁厚增加,最大位移逐渐减小;小面积加载时,同种壁厚不同种材料的套管 (按 J55、N80的顺序),最大位移逐渐减小;大面积加载时,同种壁厚不同种材料的套管 (按 J55、N80的顺序),最大位移逐渐增加。

表2 177.8mm套管计算数据

2 套管整形复位计算

套管在首次受力变形过程中,材料会发生强化[5]。在计算过程中,通过改变材料的本构关系来模拟材料的强化。通过有限元模型,对不同钢级、壁厚、尺寸的套管进行了计算,得出的应力云图模拟反映了材料受压变形的各部分的应力与变形情况。将地应力情况及相关的数据带入到ANSYS操作界面进行录入,得到了不同材料、不同壁厚的套管修复应力和修复位移(表 3、4)。

表 3 139.7mm套管修复计算所得数据

表 4 177.8mm套管修复计算所得数据

从表 3、4的对比结果可知,在采用相同方法整形复位时,随着壁厚的增加所需的水平修复力相应增加;而同种壁厚,材料不同时,依 J55、N80次序,所需的水平修复力也相应增加。

以材料为 J55、壁厚为 7.72 mm的套管为例。在套管变形过程中,临界应力的最大值为 390 MPa,超过了材料的屈服极限379MPa,套管发生了塑性变形,此时能够产生的最大变形即为极限变形位置,为 4.116 mm。当材料的等效应力超过了屈服极限,且小于等于强度极限值 517 MPa时,属于塑性变形阶段,可以修复变形,这时若进行修复,可避免产生不可修复的强度破坏。在变形套管的修复过程中,等效应力达到设定的非线性塑性变形时,取值为 497 MPa(该值根据几何非线性问题求解设定),材料能产生 4.165 mm的变形,即基本修复了极限变形时产生的塑性变形。此时并没有达到强度极限值 517 MPa,套管不发生强度破坏。因此,表明修复后的套管可以继续进行使用。

3 套管复位后再次缩颈的预测

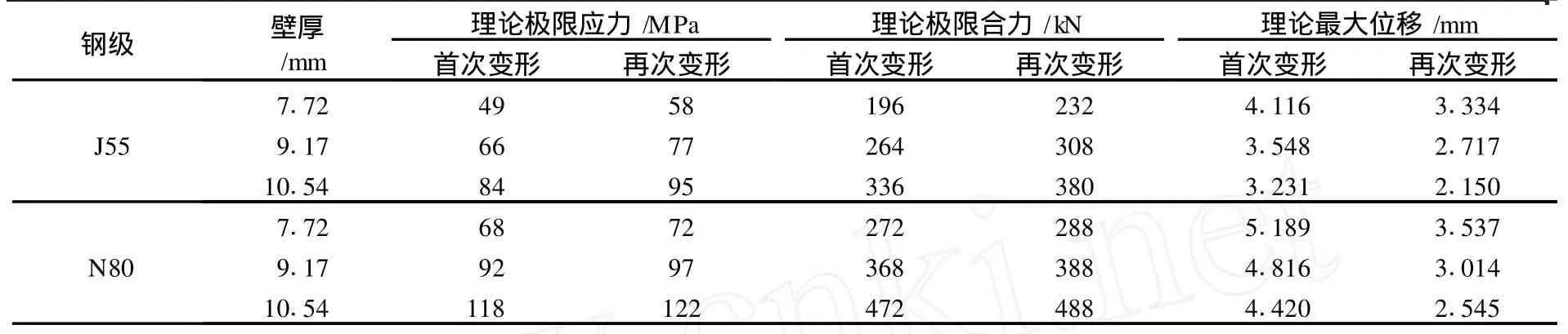

港西油田套管变形井经过整形复位后,重新投入生产,由于地应力和其他各种因素的作用依然存在,可能再次产生二次缩径变形。但套管在首次受力变形过程中,材料发生了强化,因此,在再次受力变形过程中材料的性质与首次变形不同。通过计算,得出了 139.7 mm套管和 177.8 mm套管首次变形与再次变形的理论极限应力、理论极限合力以及理论最大位移(表 5、6)。可见:同种材料同种壁厚的套管,再次变形所需的极限载荷大于首次变形的极限载荷;再次变形所产生的最大位移小于首次变形产生的最大位移。

4 港西油田套管修复可行性分析

通过理论分析和计算油水井套管的极限变形、极限载荷和修复椭圆变形情况下的极限变形所能达到的最大修复位移,将港西油田 15口套管损伤井的地应力数据输入ANSYS软件中进行计算,得出了15口套管损伤井在现有工具下所能达到的最大修复位移和水平修复力。通过套管实际变形量与修复位移对比,如实际变形量小于修复位移,则套管能够修复,反之则不能。根据该原则,分析出了 15口套管损伤井在目前工艺条件下修复的可行性 (表 7、8)。表7中这部分井实际变形量半径均小于计算能修复的最大变形半径,通过目前的工艺可修复。表 8中该类井的套管变形量严重地超过了可修复范围,因此判断这部分井用目前的机械整形方法不能修复[6]。可以采用适当的化学修复工艺,如爆炸整形[7-8],也可采用复合整形装置[9-10],但目前大港油田的修复技术不具备此修复条件。

表 5 139.7mm套管首次变形和再次变形的对比结果

表 6 177.8mm套管首次变形和再次变形的对比结果

表 7 能修复的套管损伤井数据

表 8 不能修复的套管损伤井数据

以上是理论计算结果,将该结果应用于现场试验。西 38-8-1井、西 12-7-1井和西新 11-8井经过修复,均恢复正常生产,提高了油田的经济效益。其他不能修复的井暂不列入修复计划,对已列入计划的井重新修改井号,从而避免了无效作业带来的经济损失。

5 结 论

(1)139.7 mm套管和177.8 mm套管,无论是大面积加载,还是小面积加载,同种材料的套管随壁厚的增加,最大位移逐渐减小。

(2)套管受地应力分布面积的不同,导致变形的形态和大小均不同,小面积加载的变形形式为局部的塑性屈服产生的流动,而大面积加载的变形形式是在外压下的失稳,但不论哪种变形形式,其塑性变形的大小主要取决于套管的壁厚和套管材料的力学性能。

(3)同种材料、同种壁厚的套管,再次变形所需的极限载荷要大于首次变形的极限载荷,而再次变形所产生的最大位移要小于首次变形的最大位移。

(4)对比计算的 15口井发现,变形量小、钢级强及壁厚大的井易修复。

[1]张志全,伍家忠,罗跃 .港西油田套管变形原因分析及对策[J].江汉石油学院学报,2002,24(4):83-84.

[2]李海庆,赵国相 .套管损坏原因及套管损伤修复技术分析[J].石油矿场机械,2005,34(3):96-98.

[3]牛艳花,李春福,关舒伟 .港西油田套管损坏的现状及建议[J].西部探矿工程,2007,19(12):66-68.

[4]万仁溥 .采油工程手册[M].北京:石油工业出版社, 2003:10-15.

[5]曾德智,林元华,张莉 .非均匀地应力下套管受力影响因素研究[J].石油钻采工艺,2006,28(5):7-9.

[6]唐志军 .套管损坏分析与技术对策 [J].中外能源, 2007,12(2):50-52.

[7]杨荣,周正茂 .爆炸法修复变形石油套管的研究[J].特种结构,2000,17(4):34-36.

[8]徐骞,段宝林 .爆炸整形技术在修复变形套管中的应用[J].试采技术,2009,30(1):41-43.

[9]毕宝祥,尹锐,满传亮 .套管扩径整形复合装置的研制与应用[J].内江科技,2008,29(3):127-128.

[10]尹锐,王兴玺,等 .套管复合整形技术研究及应用[J].石油机械,2005,33(6):66-67.

编辑 王 昱

TE358

A

1006-6535(2010)05-0113-03

20100115;改回日期:20100610

中油大港油田公司科技创新项目“套变整形复位受力及复位技术研究”(20080203-5)

任丽华 (1978-),女,工程师,1997年毕业于天津市大港石油学校采油工程专业,现从事修井工艺工作。