凿岩机缸体横孔钻的设计

李红梅,薛宏荣

(天水风动机械有限公司,甘肃 天水 741020)

凿岩机缸体横孔钻的设计

李红梅,薛宏荣

(天水风动机械有限公司,甘肃 天水 741020)

介绍了专用横孔钻床的设计原理、参数确定及使用情况,为提高机械加工的效率和产品质量提供了一条新的途径。

专用横孔钻;主轴箱减速;钻削钻头

1 引言

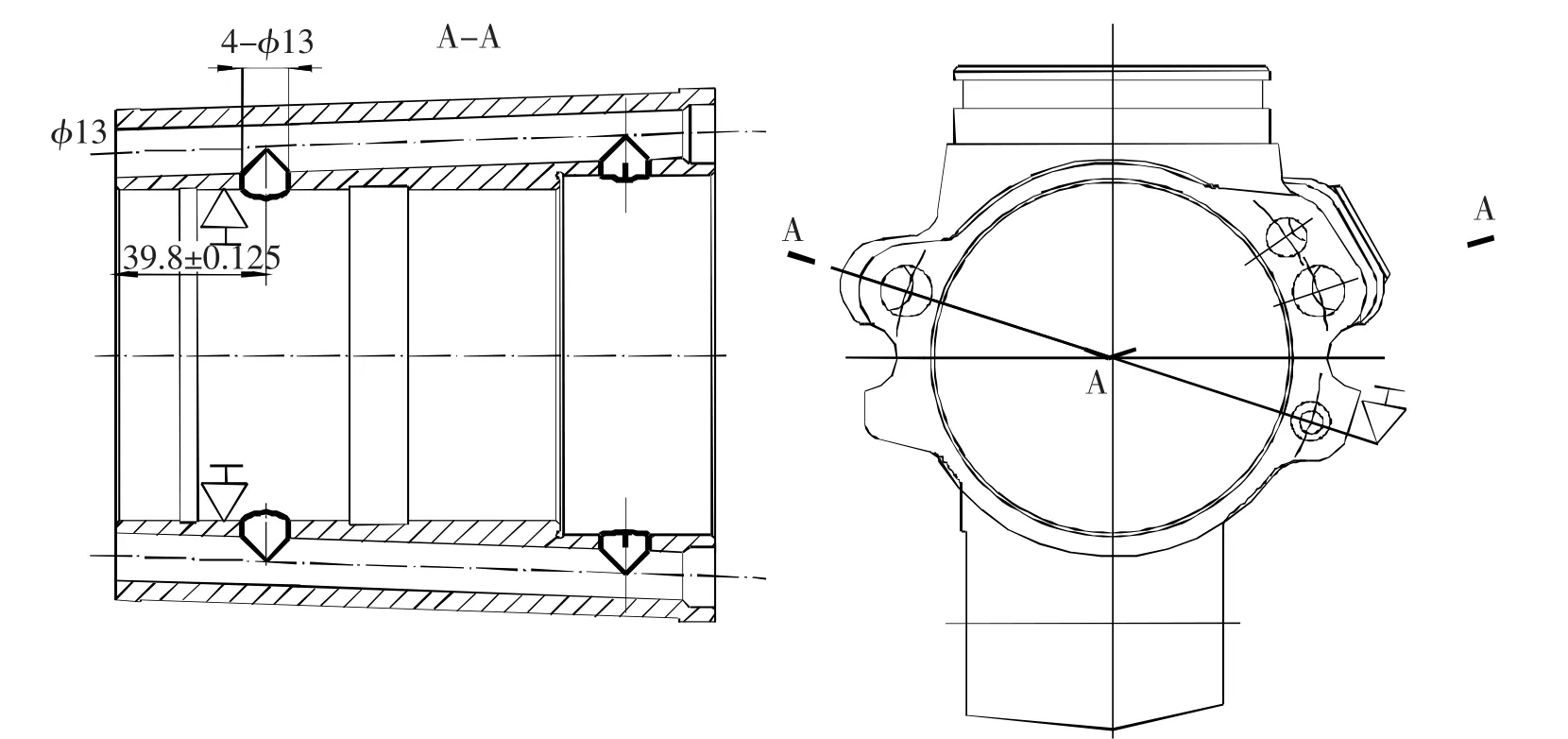

凿岩机是我公司的主导产品,凿岩机缸体是该产品的关键件,其加工质量直接影响到产品的整机性能,某型号凿岩机零件中φ98与φ90孔各有两个φ13的横孔,加工后要与已加工好的长100 mm的φ13轴向孔相通(见图1)。因4个φ13的横孔位于大孔内,用一般的钻床配专用夹具是无法加工的,必须从内孔用专用横孔钻(埋头钻)加工,又因横孔直径达φ13,孔径较大,径向抗力大,钻通时是突然贯通,且与其相通的轴向孔已加工,横孔周围壁厚不一致,导致加工时极易夹钻,造成钻头崩刃,为此我们从钻床与刀具这两方面设计了一种新的钻床,使用后效果良好。

图1

2 横孔钻床的设计原理

横孔钻床的运动分为钻头的旋转运动和工件径向进给同时进行的运动。

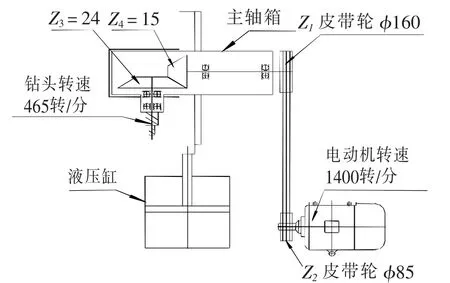

图2中,横孔钻床工作时钻头运动,钻头动力来自主电动机,主电机的旋转运动经大小皮带轮(Z1、Z2)传递给锥齿轮(Z3、Z4),被动锥齿轮将动力传递给钻头,满足加工要求转速。

横孔钻床的进给运动即工作进给运动,工件的进给动力来自于液压油缸的推力,是由液压系统来带动的。加工时开动主电机与液压系统电机,钻头旋转,液压系统提供压力油,再按工作按钮,油缸推动工件到达固定行程后自动停止,由操作者手动控制电磁换向阀换向并退回,卸下工件,完成一次加工循环。

图2 横孔钻传动系统

3 横孔钻床的部件设计

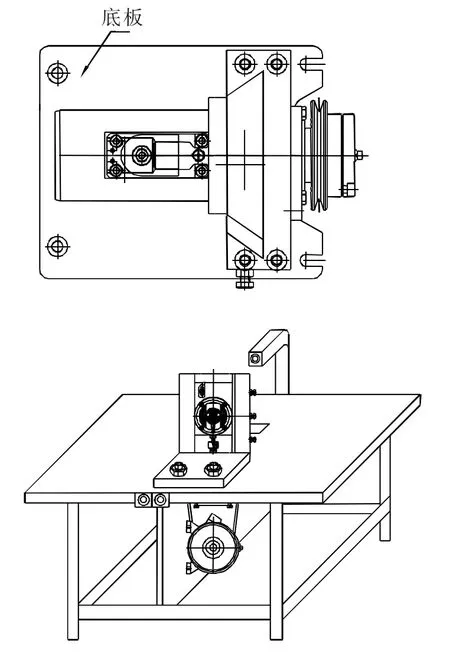

横孔钻床总体分为六个部分:主轴箱、工件推进系统、工件定位夹具、床身固定、液压系统、刀具。除床身、液压系统外其余部分如图3所示。

图3

3.1 主轴箱的设计

横孔钻床的主轴箱是横孔钻床变速和钻头动力传送装置,由电机输出的动力经大小皮带轮进行一级减速,再经主轴同轴传送至另一端经一对大小锥齿轮进行二次减速,同时改变动力运动的方向,使得与大锥齿轮同速转动的钻头实现与主轴箱轴线相垂直的旋转运动,从而完成工件的加工。

3.2 推进系统的设计

推进系统的设计比较简单,主要包括一个单杆双向运动活塞及液压油缸及其附件,通过控制压力油在油缸中的进出方向,实现对定位夹具的升降控制,进而完成钻孔和退回循环动作。

3.3 夹具的设计

钻床夹具是工件装夹专用工装,考虑到定位轴维修与更换的方便,采用一个定位轴和一个棱形定位销定位,相当于一面二销定位,保证了夹具工件的定位轴φ90中心线与横孔钻钻头中心线相垂直(见图4)。

3.4 床身的设计

横孔钻床整个钻床本身长355 mm,宽300 mm,高415 mm,因为尺寸较小,为操作方便,又减小占地面积,床身全部采用板料及角铁焊接结构,床面大小800 mm×1000 mm,床高760mm,钻床主体用四个螺栓固定于工作台面,推进油缸置于台面下,电机固定于台面下的侧板上,台面上开一横槽,传动皮带可以通过,台面较大可以临时放置工件,因为工作时震动较小,钻床及台面本身的重量足以保证工作时的稳定,不需要与地面固定(见图5)。

图4

图5

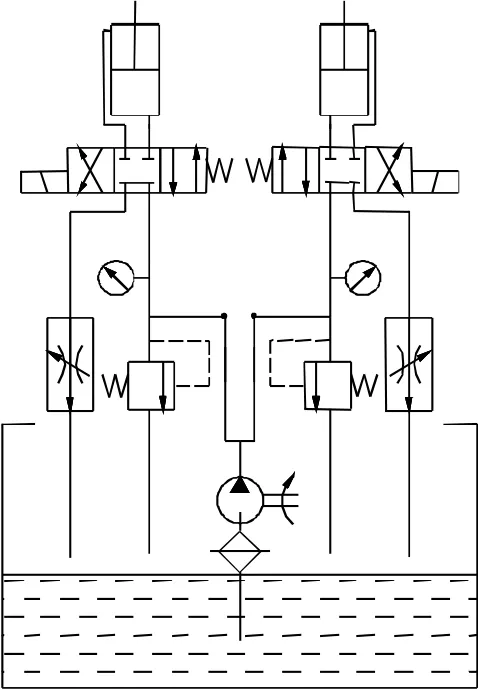

3.5 液压系统的设计

图6中,液压系统包括电机、油箱、滤油器、齿轮油泵、溢流阀、压力计、三位四通电磁换向阀、节流阀、输油管、接头、螺栓、垫圈、螺母等,两台钻床共用一套液压系统,采用一个电机和一个油泵,其余部分并联而成,油路设计如图6所示,因同时传动两个液压系统,在管路分支系统中安置了节流调速装置,并采用出油节流回路,特点是调速范围大,反压力较大,有较大的阻尼力,运动平稳,泵油缸及换向阀等泄漏对速度影响较小。液压电机选择Y2系列(IP54)的三相异步电动机,型号 Y2-100S2-4,功率 3kW,转速1430 转/分。

图6

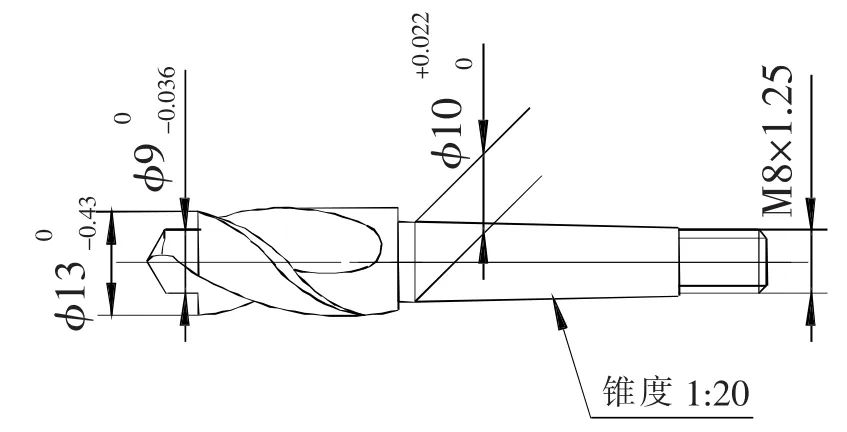

3.6 刀具设计

因钻孔时壁厚较薄,且不均匀,为此采用图7所示的刀具,该刀具最前面直径φ9,后部直径φ13,相当于先钻出一个小孔,然后再扩孔,完钻之前有一个小孔导向,这样钻削起来较平稳。

图7

4 横孔钻床的参数及计算

4.1 主电机选择

主电机选择Y2系列(IP54)的三相异步电动机,型号Y2-90S-4,功率1.1 kW,额定电压380V,转速1400转/分。

4.2 横孔钻床传动链计算

(1)主轴箱输入转速

n主=主电机转速×小皮带轮直径/大皮带轮直径

=1400×85/160

=744(转/分 )

(2)钻头转速(主轴箱输出转速)

n=Z主/Z驱×n主

=15÷24×744

=465(转/分)

(3)主轴箱输出功率

取机械效率η=0.75

P=ηP额=0.75×1.1=0.825(kW)

所加工的工件为凿岩机缸体,材质为20Cr,钻头切削直经13 mm。查《机械加工工艺手册》[1],在此工作情况下钻头转速465转/分与设计值相一致。

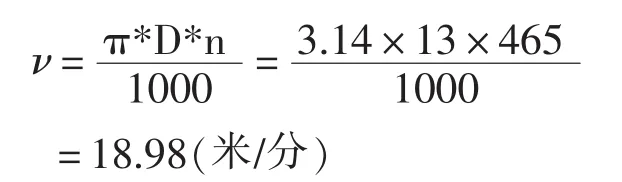

4.3 钻削时主轴扭矩、切削速度、功率、轴向切削力的计算

图2中,主轴扭矩、切削速度、功率、轴向切削力的计算依据《机械加工工艺手册》[1]。

(1)切削速度

(2)切削扭矩

Nm=CM×d0×fn×km

式中d0——钻头直径

f——进给量

CM——系数

km——工况系数

取 d0=13,工况系数km取为 1,n=0.8,CM=0.305,查《机械加工工艺手册》[1],高速钢钻头钻缸体(硬度HB=200-230)时的进给量f=0.18

Nm=0.305×132×0.180.8×1

=0.305×169×0.25364×1

=13.07(N·m)

(3)切削功率

切削功率0.63 kW,选定的电机有用功率0.825kW,故机床功率足够。

(4)钻头所受轴向切削力

F=CF×d0×fn1×km

=600×13×0.180.7×1

=2348(N)

钻头所受轴向切削力F的计算中n1取0.7。

4.4 横孔钻床推进力的计算

钻床推进系统的推进力与钻头所受的轴向力在同一条直线上且方向相同,油缸的推进力就是钻头所受的轴向力及自重、摩擦力的合力。

油缸直径φ80 mm,工作油压0.5MPa,推进力

P=0.5πr2=0.5×3.14×402

=2513(N)

考虑到滑板与导轨的摩擦力及工件、夹具、滑板、活塞等自重(大约120N),推进力2513N>2348N+120N,故切削加工可行。

横孔钻床接触疲劳强度校核及液压系统计算,略。

5 使用效果

设备制造后,经过安装、调试,从实际的加工情况来看,采用原来机床加工时,加工效率低,既影响产品质量,又耽误生产进度。现使用新的专用横孔钻床,进给采用液压推进,加工平稳,操作轻快省力,加工工效比原来提高2倍以上。

[1]孟少农.机械加工工艺手册(第二卷)[M].北京:机械工业出版社,1992.137-156.

TG52 文献标识码:B

2010-07-02)