单晶镍基合金[001]取向拉伸蠕变期间的有限元分析

张 姝, 孟 磊, 田素贵, 张 静, 苏 勇

(1.沈阳化工大学机械工程学院,辽宁沈阳 110142; 2.沈阳师范大学软件学院,辽宁沈阳 110034; 3.沈阳工业大学材料科学与工程学院,辽宁沈阳 110870)

单晶镍基合金[001]取向拉伸蠕变期间的有限元分析

张 姝1, 孟 磊2, 田素贵3, 张 静1, 苏 勇1

(1.沈阳化工大学机械工程学院,辽宁沈阳 110142; 2.沈阳师范大学软件学院,辽宁沈阳 110034; 3.沈阳工业大学材料科学与工程学院,辽宁沈阳 110870)

通过[001]取向的镍基单晶合金拉伸蠕变期间的组织形貌观察,确定合金的组织演化特征;采用三维应力应变有限元方法计算立方γ/γ′两相共格界面的 von Mises应力分布,研究施加应力对合金中γ/γ′两相应力分布及γ′相定向粗化规律的影响.结果表明:施加拉应力可改变立方γ/γ′两相的应力分布,使不同晶面发生晶格收缩与扩张应变,其中,(100)和 (010)晶面沿平行于应力轴方向产生晶格扩张应变,可诱捕较大半径的Al、Ti原子,是使其γ′相沿扩张晶格的法线定向生长成为类似筛网层状结构的组织演化规律.并进一步提出拉应力蠕变期间,发生元素扩散和γ′相定向生长的驱动力.

单晶镍基合金; 组织演化; 蠕变; 有限元分析

在高温及拉/压应力作用下,γ′相沿某一特定取向发生明显的定向粗化是镍基单晶合金特有的现象,且其粗化取向、形态与施加载荷方向及γ/γ′两相的晶格错配度有关[1],负错配度合金在拉应力蠕变期间、正错配度合金在压应力蠕变期间,γ′相形成与应力轴垂直的 N-型筏状组织;而负错配度合金在压应力蠕变期间、正错配度合金在拉应力蠕变期间,γ′相形成与应力轴平行的 P-型筏状组织[2].Tien和 Buffiere等提出的位错模型,可解释γ′相的定向粗化规律[3-4].实际上,单晶合金中γ、γ′两相之间的错配应力及外加应力对错配应力分布的影响决定了γ′相组织演化的规律[5].采用有限元方法 (FEM)可模拟外加应力对合金中γ/γ′两相错配应力及应变能密度变化的作用规律,近而可分析合金在蠕变期间γ′相的演化规律及影响因素[6-7].尽管[001]取向单晶合金在高温拉伸蠕变期间γ′相的二维定向粗化行为已被广泛研究,但对单晶合金在高温拉应力蠕变期间γ′相的三维定向粗化行为,文献报道较少,特别是[001]取向单晶合金在高温拉应力作用下,γ/γ′两相界面错配应力分布的变化及γ′相定向粗化后在三维空间的存在方式仍不清楚.

据此,本文对[001]取向单晶合金进行拉应力蠕变性能测试及组织形貌观察,研究[001]取向单晶合金在蠕变期间γ′相的演化特征,构造出筏状γ′相在三维空间的存在方式;并采用有限元方法,分析[001]取向单晶镍基合金中立方γ/γ′两相界面处的 vonMises应力分布及晶格应变能变化规律,由此分析[001]取向单晶合金中γ′相的演化规律,试图为镍基单晶合金的开发与应用提供理论依据.

1 实验材料与方法

采用选晶法,在高温度梯度真空定向凝固炉中,将成分为Ni-9.0Cr-5.0W-5.5Al-4.5Co-1.7Ti(质量分数)的母合金,制备成[001]取向的镍基单晶合金试棒,并在箱式电阻炉进行完全热处理,其热处理工艺为:1 250℃,4h,A.C+870℃,32 h,A.C.

试验用合金具有负的晶格错配度,经完全热处理后,合金中立方γ′相以共格方式嵌镶在γ基体相中 (立方γ′相的体积分数为 65%),并沿<100>取向规则排列,考虑热膨胀系数后,测算出合金中γ/γ′两相在 1 040℃的晶格错配度为δ =2(aγ′-aγ)/(aγ′+aγ)=-0.31%.测定晶体取向后,将试棒沿 (001)、(010)和 (100)晶面切取板状拉伸蠕变样品,试样的横断面为 4.5 mm ×2.5 mm,标距为 15.0 mm.样品表面经机械研磨及抛光后,置入 G WT504型高温持久/蠕变试验机中,进行单轴恒载拉伸蠕变性能测试,将蠕变前及蠕变 50 h后的试样经抛光腐蚀后,在SEM下观察不同晶面的组织形貌,构建筏状γ′相在三维空间的存在方式,并采用有限元方法分析施加拉应力对立方γ/γ′两相界面晶格错配应力的影响,以研究合金在蠕变期间的演化规律.

2 拉伸蠕变期间的组织演化

经完全热处理后,单晶镍基合金的组织结构是立方γ′相以共格方式嵌镶在γ基体相中 (照片略去).经 1 040℃、137 MPa恒定载荷单轴拉伸蠕变 50 h后,合金的立方γ′相已转变成筏形结构,其不同晶面的筏状γ′相形貌如图 1所示.在(100)晶面γ′相形成的筏状取向与应力轴方向垂直,如图 1(c)所示,在 (010)晶面形成的筏状γ′相的取向仍与应力轴方向垂直,如图 1(d)所示,在两晶面形成的筏状γ′相沿 [100]和[010]方向生长长度相近,并呈现凹凸不平特征;而在 (001)晶面形成的筏状γ′相分别沿[100]和[010]方向相互连接,呈现类似筛网状结构,如图 1(b)中字母A标注所示.由此表明:在拉伸蠕变期间,[001]取向单晶合金中γ′相分别沿 [100]和 [010]取向扩散连接,致使其在(001)晶面形成类似筛网状筏形组织,γ基体相连续充填在筏状γ′相之间,以保持合金的高塑性.

图 1 经 1 040℃、137 MPa拉伸蠕变 50 h后,合金中不同晶面筏状γ′相的组织形貌Fig.1 Morphology of the raftedγ′phase in different crystal planes after alloy tensile crept for 50 h under applied stress of 137 MPa at 1 040℃

完全热处理后,立方γ′相以共格方式嵌镶在γ基体中的示意图如图 2(a)所示,拉应力蠕变后,γ′相沿垂直于应力轴方向的 (001)晶面形成类似筛网的层状结构,渐变过程如图 2(b)、(c)、(d)所示.

图 2 拉应力蠕变前后合金中γ′相在三维空间存在方式示意图Fig.2 Schematic diagram of theγ′phase located in 3-D space at different states

3 模型与数据

试验用合金的组织结构是立方γ′相以共格方式嵌镶在γ基体相中,且具有负的晶格错配度.对立方γ/γ′两相单胞晶体的应力分析中认为,近γ/γ′两相界面的γ基体相承受压应力,而近界面的γ′相承受拉伸张应力,立方γ′相共格界面中心至边缘应变逐渐增加,具有较高的晶格错配应力梯度.无外加应力时,合金中立方γ/γ′两相共格界面受力对称,处于平衡状态.当沿[001]取向施加拉应力时,致使两相界面的应力分布发生变化,其应力分布的变化特征决定了合金中γ′相的定向生长取向.

沿[001]取向施加拉应力时,立方γ/γ′两相单胞施加应力方向的示意图如图 3所示.由于三维空间的对称性,示意图选取立方γ′相与基体保持共格界面的八分之一,如图 3(a)所示.立方γ/γ′两相的三维有限元网格如图 3(b)所示,图中深色区域为立方γ′相,浅色区域为γ基体相,其立方γ′相的体积分数约为 65%.

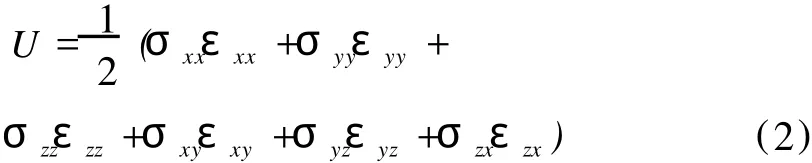

在三维应力应变的有限元计算中,von Mises应力由初始热晶格错配应力及外加应力的叠加所组成[8-10],其值为:

其中,σij是三维对称的应力分量,εij是对应的应变分量.该广义三维应力应变有限元分析,可较好地模拟小应变条件下实际晶体中的应力分布,该模型的约束条件为:在x=0处ux=0;在y=0处uy=0;在z=0处uz=0;在平面x=1、y=1和z=1上,所有的节点都有一共同的未知位移量,分别为ux、uy和uz.

4 计算结果与分析

4.1 外加应力对立方γ/γ′两相应力分布的影响

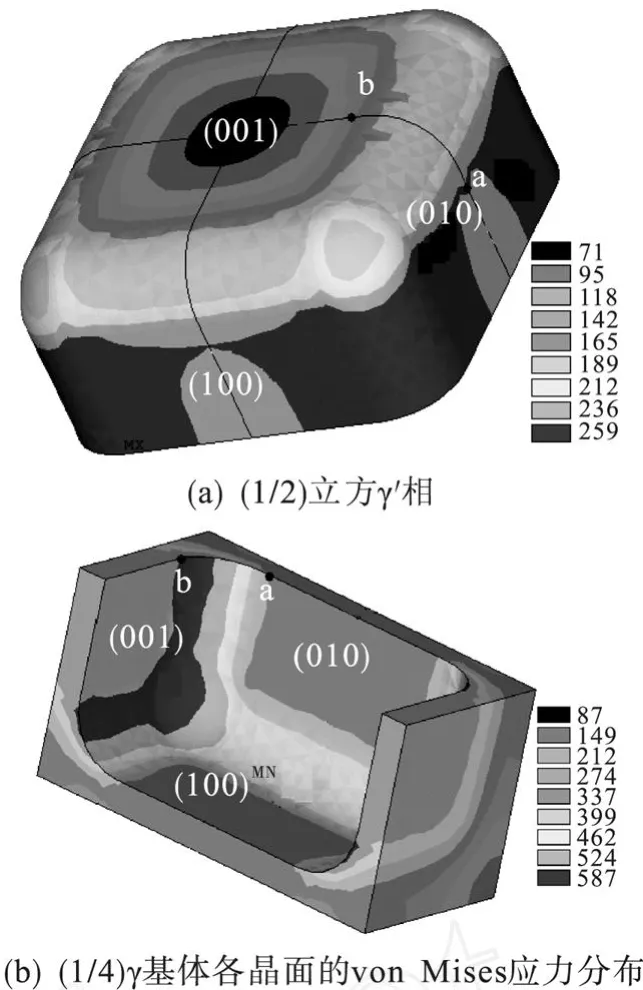

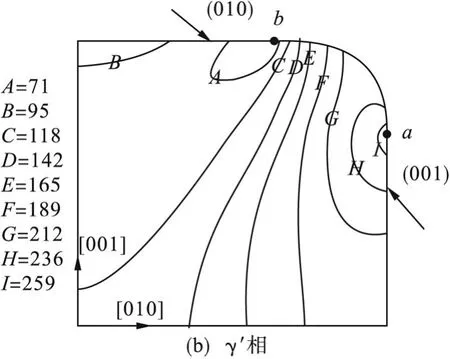

由于对称性,采用有限元方法计算出 (1/2)立方γ′相和 (1/4)γ基体的 vonMises应力分布,如图 4所示.由图 4可以看出:当沿 [001]取向施加拉应力时,在立方γ′相的 (100)和 (010)晶面有最大的 vonMises应力,其值为 259 MPa,而在(001)晶面有较低的 vonMises应力,其分布如图 4(a)所示.与其相邻的 (1/4)γ基体相的 von Mises应力分布如图 4(b)所示.由图 4(b)可以看出:在 (001)晶面与 (010)和 (100)晶面的交角区域,由于错配应力较大,故有较大的 von Mises应力,其值为587MPa,在(001)晶面的 vonMises应力次之,其值为 524 MPa,而在 (100)和 (010)晶面有较小的 vonMises应力,为 337 MPa.与γ′相相比,γ基体相有较大的 von Mises应力,表明在施加应力期间,γ基体相发生较大的晶格应变.由于在γ、γ′两相的不同晶面有不同的 von Mises应力,因而不同晶面发生不同的晶格应变及应变能密度变化,其应变能密度变化可促使合金中发生元素的定向扩散和γ′相的定向粗化.

应变能密度(U)为:

图 4 经 1 040℃/137 MPa拉应力蠕变 10 h,(1/2)立方γ′相和 (1/4)γ基体各晶面的 vonMises应力分布Fig.4 Distribution maps of vonMises equivalent stress in theγ′andγphaseswhen tensile creep for 10 h under the applied stress 137 MPa at 1 040℃

沿图 4(a)的虚线截取剖面,得到立方γ′、γ两相在(100)晶面的二维 von Mises应力分布,示于图 5.图5(a)为γ基体通道中 vonMises等效应力的分布轮廓线.由图 5(a)可以看出:在(001)和(010)晶面的交角曲面区域有较大的 vonMises应力值,与垂直基体通道比较,水平通道有较大的vonMises应力,其值约为 524 MPa,如图 5(a)中等值线 H所示,而在b点有最大的应力值为 587 MPa.在立方γ′相中的 von Mises应力分布如图5(b)所示.由图 5(b)可以看出:在垂直界面的a区域有较高的 vonMises应力,其值为259MPa,在水平界面的b区域有较小的应力值 71MPa.

图 5 在 1 040℃/137 MPa拉应力下,γ和γ′两相的 vonMises应力分布示意图Fig.5 Distribution maps of von-Mises stress inγ/γ′phases under the applied stress of 137 MPa at 1 040℃

4.2 不同区域应变能密度变化

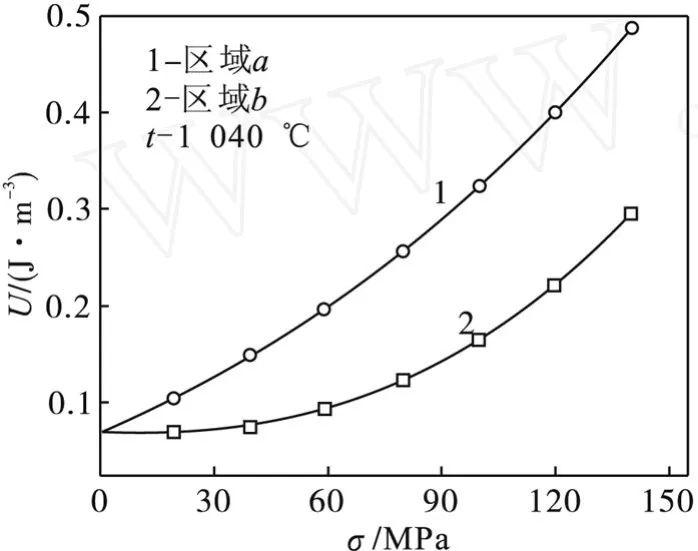

在 1 040℃施加应力对立方γ′相不同区域应变能密度(U)的影响如图 6所示.

图 6 施加拉应力对立方γ′相不同区域应变能密度的影响Fig.6 Influence of the applied stress on the strain energy density in the different regions ofγ′phase

在区域a原晶格错配应力与施加应力同向,其叠加作用使应变能密度(U)近线性增加;而在区域b原晶格错配应力与施加应力反向,当施加较低拉应力时,其抵消作用使应变能密度无明显变化,当施加应力大于 50MPa后,随施加应力提高,应变能密度近线性增加.与b区域相比,a区域具有较大的应变能密度.由此可得出结论:不同区域的应变能密度变化导致元素发生定向扩散,并促使γ′相沿应变能较大的晶面定向生长.

由此可以认为:在施加拉应力作用下,立方γ′相不同晶面可发生晶格收缩与扩张,(001)晶面发生晶格收缩可排斥较大半径的Al、Ti原子,而 (100)和 (010)晶面发生晶格扩张可诱捕较大半径的Al、Ti原子,促使其γ′相沿扩张晶格的法线定向生长成为类似筛网的层状组织.而 Co、Cr等γ基体相形成元素发生反方向扩散,是根据两相合金中溶质元素的平衡分配原理,γ′相定向生长排斥 Co、Cr元素所致;其中,不同晶面γ/γ′两相界面的应变能密度变化是促使发生元素扩散和γ′相定向粗化的驱动力.如图 1所示.

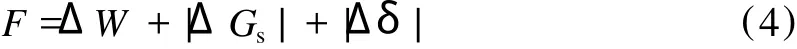

4.3 元素扩散及γ′相定向生长的驱动力

经完全热处理后,合金的组织结构是立方γ′相沿 <100>取向以共格方式嵌镶在γ基体中,立方γ′相的体积分数约为 65%.设立方γ′相边长尺寸为 2r(mm),基体通道的宽度为 0.5r(mm),若立方体单晶胞中沿 [100]、[010]和[001]取向各存在n个立方γ′相,则单晶胞中γ/γ′两相的总界面面积为 24n3r2(mm2).经拉应力蠕变后,[001]取向单晶合金中γ′相沿垂直于[001]取向形成类似筛网的层状组织,如图 1和图 2(b)所示.若类筛网层状γ′相的横截面厚度仍为 2r(mm),经简化处理后,立方体单晶胞类筛网层状γ′相的界面面积为 12.5n3r2(mm2),则组织演化前后,立方体单晶胞中γ/γ′两相界面面积的变化值为:

设单位面积的界面能为Ω,则组织演化前后两相界面能的变化 (ΔGs=-ΩdA)为负值,表明合金在蠕变期间的组织演化是自由能降低的自发过程,其界面能降低是促使合金中发生元素扩散及γ′相定向粗化的驱动力.

实际上,高温蠕变期间随施加拉应力的增大,合金中发生的晶格应变增加,并有位错在基体中运动.这是由于位错的管道效应可加速元素的扩散及γ′相的定向粗化过程[11].如果认为外加应力引起的晶格应变能变化与晶体中原子间势能的变化幅度等价,则可用原子间势能的变化表示晶格应变能的变化[2],则施加应力使原子间势能、界面能及γ/γ′两相的错配应力变化是促使合金中发生原子扩散及γ′相定向生长的驱动力,可表示为:

将各值代入上式,则:

式中:A、B—常数;E—弹性模量;α0—未受外力时,合金中γ′、γ两相的平均晶格常数;σa—外加应力;σmis—错配应力.式中第 1项为施加应力致使合金中晶格应变能的变化,第 2项为组织演化前后的界面能的变化,第 3项为施加应力引起γ/γ′两相错配应力的变化.公式 (5)表明:随施加拉应力提高,合金中γ′相的弹性应变能增加,并使γ基体通道发生塑性变形,增加位错运动速率.这是由于位错的管道效应可加速元素的定向扩散及γ′相的定向粗化速率.

实际上,γ′相的定向生长过程是γ′相侧向界面定向迁移的过程,其界面迁移力可用 Eshelby能量张力公式表示[12],其表达式为:

式中T—界面移动的牵引力,F—元素扩散的驱动力,(∂u/∂n)—弹性位移梯度.上式表明弹性应变能越大,γ′相的形筏驱动力及速率越大,这与文献[15]的结果相一致.

5 结 论

(1)单晶合金在高温拉伸蠕变期间,γ′相沿垂直于应力轴方向形成类似筛网的层状组织.随着温度的增加,整个γ基体和γ′沉淀相内各节点的Mises应力也随之增加.外加应力改变了基体通道的应力分布,使得蠕变首先在Mises应力高的通道进行,即决定了γ′颗粒向Mises应力高的通道扩展.

(2)在拉伸蠕变期间,立方γ′相中的 (001)晶面及γ基体相承受挤压力,可排斥较大半径的Al、Ti原子,在 (100)、(010)晶面产生较大的晶格扩张应变,可诱捕较大半径的 Al、Ti原子,促使γ′相沿垂直于[001]取向定向生长成为类似筛网的层状组织.而 Co、Cr等γ基体相形成元素发生反方向扩散,是根据两相合金中溶质元素的平衡分配原理,γ′相定向生长排斥 Co、Cr元素所致;其中,不同晶面γ/γ′两相界面的应变能密度变化是促使发生元素扩散和γ′相定向粗化的驱动力.

[1] Feng H,B ierm ann H,M ughrabi H.Computer S im ulation of the Initial Rafting Process of a N ickel-base Single-crystal Superalloy[J].M etall.M ater.Trans. A,2000,31:585-593.

[2] Yu X ingfu,Tian Sugui,Du Hongqiang,et al.M icrostructure Evolution of a Pre-compression N ickelbase Single Crystal Superalloy during Tensile Creep [J].M ater.Sci.Eng.,2009,A506:80-86.

[3] Buffiere J Y,IgnatM.A D islocation Based Criterion for the Raft Form ation in N ickel-based Superalloys Single Crystals[J].Acta M etall M ater,1995,43 (5):1791-1797.

[4] Tien J K,Copley S M.The Effect of O rientation and Sense of Applied U niaxial Stress on theM orphology of Coherent Gamm a Prim e Precipitates in Stress A nnealed N ickel-base Superalloy Crystals[J].M etall. Trans.,1971,2:543-553.

[5] Pollock T M,A rgon A S.D irectional Coarsening in N ickel-base Single Crystals with H igh V olum e Fractions of Coherent Precipitates[J].A cta M etall.M ater.,1994,42(6):1859-1874.

[6] Kuhn H A,B ierm ann H,U ngar T.A n X-Ray Study of Creep Deform ation Induced Changes of the Lattice M ism atch in theγ′-Hardened M onocrystalline N ickel-base Superalloy SRR99[J].A cta M etall. M ater.,1991,39:2783-2794.

[7] B ierm ann H,StrehlerM,M ughrabi H.High-temperatureM easurem ents of Lattice Param eters and Internal Stresses of a Creep D eform ed M onocrystalline N ickel-base Superalloy[J].M etall.M ater.Trans.A, 1996,27:1003-1010.

[8] 田素贵,陈昌荣,杨洪才,等.单晶 N i基合金高温蠕变期间γ′相定向粗化驱动力的有限元分析[J].金属学报,2000,36(5):465-471.

[9] 张姝,孟磊,田素贵,等.单晶合金中孔洞对蠕变行为的三维有限元模拟 [J].沈阳化工大学学报, 2010,24(1):52-57.

[10]张姝,孟磊,田素贵,等.镍基单晶合金[011]取向γ′相筏形化的有限元分析 [J].沈阳化工大学学报,2010,24(2):152-159.

[11]田素贵,张静华,杨洪才,等.单晶镍基合金拉伸蠕变期间γ′相定向粗化的特征及影响因素[J].航空材料学报,2000,20:1-7.[12]Eshelby J D.Elastic Inclusions and Inhom ogneities [J].Prog Solid M ech,1961,2:87-140.

Microstructure Evolution and FEM Analysis of[001]O rientation Single CrystalNickel-based Superalloy During Tensile Creep

ZHANG Shu1, M ENG Lei2, TIAN Su-gui3, ZHANG Jing1, SU Yong1

(1.Shenyang U niversity of Chem ical Technology,Shenyang 110142,China; 2.Shenyang N orm al U niversity,Shenyang 110034,China; 3.Shenyang University of Technology,Shenyang 110870,China)

By means of the tensile creep property m easurem ent of[001]orientationed single crystal nickel-based superalloy and microstructure observation,the characteristics of microstructure evolution are determ ined.U sing the stress-strain finite elem ent m ethod(FEM)for calculating the von Mises stress in the coherent interface of the cubicγ/γ′phases,the influence of the applied stress on the stress distribution of the cubicγ/γ′phases is investigated for validating the regularity ofγphase directional coarsening.Results show that the distribution of the vonM ises stress in the cubicγ/γ′interfaces m ay be changed by the applied stress,and different crystal lattice contraction and expansion strain of surface occur,in w hich,the lattice expanding strain on(100)and(010)planes under the action of the applied stress m ay trap the A l,Taatoms with bigger radius to prom ote the directional grow th ofγ′phase along the norm al direction of the expanding lattice,after the alloy crept is identified as theγ′phase transform ed into the layer-structure along the direction perpendicular to the stress axis.This is thought to be the regularity of γ′phase directional coarsening during creep of the alloy,furtherm ore,proposing the driving force of the elem ents diffusion and directional coarsening ofγ′phase.

single crystal nickel-based superalloys; m icrostructure evolution; creep; FEM analysis

TG132.2

A

1004-4639(2010)04-0349-07

2010-07-08

国家自然科学基金资助项目(50571070);辽宁省教育厅基金资助项目(2004C004)

张姝(1976-),女,辽宁沈阳人,讲师,博士研究生在读,主要从事高温合金蠕变行为的计算机模拟.

田素贵(1952-),男,辽宁沈阳人,教授,博士,主要从事单晶镍基合金、耐热镁合金的高温蠕变、组织演化及变形机制等研究工作.