空调换热器铜铝分离技术的研究

□文/朱志梅 马德毅

西南科技大学

空调换热器铜铝分离技术的研究

□文/朱志梅 马德毅

西南科技大学

Separation of Copper and Aluminum Technology on the Air Conditioning Heat Exchanger

空调热交换器中的铜与铝是重要的有色金属,将铜铝高效破拆分离是亟待解决的重要技术。本研究根据铜与铝线膨胀系数的不同,通过加热(冷却)产生膨胀差,减小胀管形成的应力。采用ANSYS对温度的变化与热膨胀引起的热应力进行仿真,获取最优破拆参数,实验结果为设计破拆机、实现机械化提供了重要的参数。

国务院于2009年6月1日批准了有关部门关于汽车及家电产品“以旧换新”的实施方案,对汽车、电视机、电冰箱、洗衣机、空调、电脑等6类家电产品“以旧换新”进行补贴。家电下乡以及家电以旧换新的举措,提高了电器普及率, 同时也增加了废弃量,如果对报废的产品不能有效处理,将会污染环境,浪费资源。铜和铝作为重要的有色金属材料在家电等行业使用量非常大,对于回收的家电要有效的拆解出这些有色金属并回收再利用。

空调用热交换器大多使用翅片管型热交换器,主要材料是铜和铝合金。据空调制冷协会调研统计,空调制冷用铜管的消费量每年达10万吨以上,占铜管总消费量的30% 以上。因此有效地破拆空调热交换器中的铜管和铝箔是我国现阶段亟待解决的重要技术之一。

一、国内外研究现状

热交换器的基本构造是用半圆管连接多个长U管形成曲折的回路,以便于制冷剂有充分的时间和面积与套在长U管上的铝箔进行热量交换。由于空调热交换器的这种复杂的生产流程和结构使得分离铜和铝合金变的很困难。

日本空调热交换器中的铜和铝的分离工序主要是将其进行压延, 然后人工剥离铜管和铝翅片,分离后回收再利用。首先这种方法在压延的过程中还有一部分铝箔和铜的碎片混杂在一起,需要通过其他化学方法处理,会污染环境;如若不处理这些碎屑,又使得回收不彻底,造成资源浪费。其次这种方法是人工操作,工作量大,速度慢,不适合大批量的机械化回收。

我国一些公司在小批量的回收的情况下采用线切割的方式,沿铜管和铝箔的轴线从中间切开,破坏胀管形成的应力然后再人工分离。这种方法和日本的压延类似,是人工操作,速度慢,而且切割金属会产生很大的噪音,造成噪音污染。

随着我国家电下乡与家电以旧换新举措的实施,废旧电器回收量越来越大,特别是《产品可再生利用率指标限定值和目标值(第一部分)房间空气调节器家用电冰箱》已通过国家标准审查,并已送国家标准化管理委员会,将作为强制性国家标准发布实施,空调回收利用率达87%。对于空调热交换器的拆解和回收迫切需要一种机械化,自动化,可大批量回收,并且回收比较彻底的方法。因此空调换热器破拆与分离技术的研究是现阶段各个生产与回收空调的企业密切关注的问题。

二、空调热交换器冷热拉拔破拆的研究

空调热交换器主要是蒸发器和冷凝器,目前民用空调大多采用空冷管片式热交换器,即紫铜管(a7~a10mm)、外套铝质(δ=0.15~0.11mm) 翅片、片距在1.2~3.0mm,通过机械胀接的方法,使铜管与翅片紧密配合,采用空气强制对流方式使管内制冷剂与外界换热。特别注意在回收铜和铝之前,必须先进行制冷剂的回收,防止大气的污染。

1. 热交换器的胀管原理

热交换器的生产流程如图1所示,一部分铜管经过弯长U管设备,与冲床冲过的铝箔组装在一起再经过涨管机使得长U管的外壁同铝箔充分接触以便提高热交换率。另一部分铜管经过弯半圆管设备成为半圆管,经过清洗,并套上焊环,然后将其按一定顺序插在胀管后的长U管管口,经过自动焊接设备,基本完成了热交换器部件的装配。

通过空调热交换器的生产流程,我们知道铜管和铝箔是通过胀管而紧密结合在一起的,即液压胀接方法,主要选用0形圈式胀头、袋囊式胀头或橡胶式胀头进行胀接,液体通过胀轴上的小孔进入密封腔,在增压器的作用下,密封腔内液体压力达到所需胀管压力,管子直径就会胀大。由于铜管外径比铝箔孔直径略小一些,因此开始时管子胀大还是比较容易的。当胀大到铜管外径与铝箔管孔壁相接触后,其变形就受到了铝箔的约束。由于管壁较薄,刚性较小,容易变形,翅片管孔刚性较大,不易变形,在胀管过程中,两者受到同样的压力时,铜管产生了塑性变形,而翅片孔只产生了弹性变形。当胀管完成后,由铜管中取出胀管器,翅片孔力图回复原始状态,但管子产生塑性变形已不能回复,这样,翅片孔就把铜管箍紧了。

2. 分离技术理论研究

在铜铝分离研究中最重要的是减小这种应力。当弹性体的温度变化时,它的各部分由于温度而膨胀或收缩,而铝在加热的时候发生的是弹性变形。如表1所示,铜和铝的热膨胀系数不同,当对其加热时,由于翅片和铜管的膨胀差,接触压力会减弱,使接触不充分,也就是说减小了胀管形成的应力。

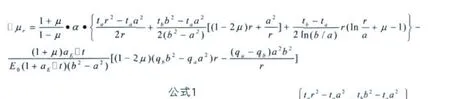

在受热和受力情况下材料的热变形量是由热应力引起的变形量、所施加的外力引起的变形量以及孔型材料本身受热自然膨胀引起的变形量的总和。热应力与位移的关系为:

图1 空调热交换器的生产流程

其中:a 、b分别为孔型材料的内径和外径,当温度变化时,由热应力与外力因素引起的径向变形量为:

由于孔型材料内部的温度分布不均,温度只在径向发生变化,而孔型材料几何尺寸的变化与半径和温度有关,则可以得到孔型材料受热后几何尺寸变化与半径的几何关系.材料任何部分的热膨胀量:

如果孔型材料初始温度为t。,则

那么将公式3代入公式2,则可以得到由于热膨胀引起的变形量:

若孔型材料不受外力作用,则其受热变形只与热应力引起的变形和自然热膨胀有关系(见公式5):

表1 铜与铝合金的参数

表2 1100铝合金材料的化学成分

由此可知,铜管和铝箔都属于孔型材料,可以按照公式4计算,由于其线膨胀系数不同,半径不同,因此变形量也不同。虽然这里的变形量是微米级的,加热形成的膨胀差足以减小胀管形成的应力,为下一步拉拔提供了有利条件。同时铜管的强度不大,可承受的力小,在常温拉拔的时候需要力很大,很容易断裂而无法将其从铝箔中拉拔出来。

3. 基于ANSYS的仿真

对于一般有限元问题,处理步骤为前处理(建模) —施加约束—解算—求解—后处理(显示)。本问题的解算需要稳态温度与结构两个物理环境,故属于耦合问题。处理方法是先在温度场中计算出各节点的温度,主要得出加热的时间和温度。然后再进行单元转换,切换到结构环境,以温度计算的结果为约束,采用间接求解法,计算出各节点的位移。

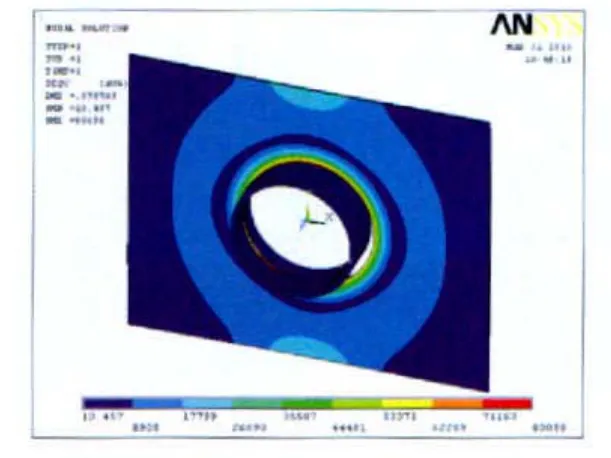

下面用ANSYS分析了冷凝器不受外力约束且忽略其自身重力的前提下,在稳态非均匀温度场中的热变形。冷凝器的厚度为23mm,双排铜管以等腰三角形排列;紫铜管的规格:直径为7mm,厚度为0.35mm,管距为2 1 m m,有效单管长为65mm:铝箔翅片的厚度为0.15mm,片距为1.5mm。在建立冷凝器的稳态分布参数模型过程中,做以下简化处理:选取冷凝器的最小单元,铜管的长度为翅片的间距,翅片的长宽为铜管的间距。网格划分如图2所示,应力分析如图3所示。

图2 网格划分

图3 应力分析图

翅片的加热温度不能过高,以防翅片出现过烧和氧化现象;加热温度也不能过低,加热温度过低时,使得翅片的力学性能降低,形不成膨胀差。

4. 分离步骤

通过上述研究,得出铜与铝的分离工序:空调热交换器在制冷剂回收之后,沿铜管的横向方向将其分割为两块,变成两块一端都带有弯半圆管的子块。铜管与铝箔通过加热应力减小之后,只要再加适当的力就可以把铜管通过拉拔的方式从铝箔中拔出来,分别将其子块进行加热(冷却),然后固定铝箔的两端,夹具固定于铜管的弯半圆管,在一定力的范围内,将铜管和铝箔分离。这里还可以通过固定铜管,铝箔沿平面向外拉拔,这种方法虽然固定铜管比较方便,但是拉拔铝箔比较困难。

三、结语

本文意在介绍一种破拆空调热交换器的方法,通过对热交换器的生产流程与原理的了解,又因为铜与铝的膨胀系数的不同,选择加热(冷却)使其膨胀,而且两者的膨胀速率不同,形成了膨胀差,减小了胀管形成的应力。这样只要加适当的力就可以把铜管拔出来。这里只使用了简易的实验装置,通过实验验证,得出以下几点:

1. 在常温下拉拔铜管会使铜管断裂。

2. 使用电锅炉加热子块,加热温度为150℃~200℃,可把铜管从铝箔中拉拔出来。

3. 通过ANSYS仿真获取最优破拆参数,加热温度在150℃~300℃之间,在不同温度区间,使其迅速冷却,拉拔力减小。

4. 实验结果为设计破拆机、实现机械化提供了重要的参数。不仅有利于机械化和大批量的回收,而且有利于节约能源,降低使用成本,对我国各种家电发展与研究有着广泛的实际意义。

book=40,ebook=258