中和法处理焦化蜡油酸渣的实验研究

张士锹

(蓝星化工有限责任公司,太原 030021)

中和法处理焦化蜡油酸渣的实验研究

张士锹

(蓝星化工有限责任公司,太原 030021)

采用中和法处理焦化蜡油酸渣使酸渣生成渣油和无机盐,筛选了适宜的中和剂,通过单因素实验考察了中和剂用量、反应温度、反应时间对渣油收率和酸值的影响。结果表明,适宜的操作条件为:中和剂用量13%,反应温度80 ℃,反应时间15 min。在此条件下,渣油收率为75.69%,酸值为7.7 mgKOH/g。采取二次结晶法回收无机盐,回收率可达80.22%。

中和 焦化蜡油 酸渣

1 前 言

在炼油厂石油产品硫酸精制的过程中会产生大量的酸渣[1],由于酸渣中含有大量的磺化物、硫化物和氮化物,若将其当作垃圾掩埋则会对环境造成巨大污染,若将其当作燃料燃烧则会对设备和大气环境造成腐蚀和污染,若将其用大铁桶堆放则会造成极大的经济浪费[2]。为了避免对环境的污染,酸渣必须处理。

酸渣处理的方法很多,主要有燃烧法[3]、水解-中和法[4]、低温热解法[5]、氧化法[6]、水-蒸气吹解法[7]等。燃烧法由于产生二氧化硫而污染大气环境;氧化法用酸渣制沥青,但处理酸渣量太少;水解-中和法所需的破乳剂价格太高;低温热解法和水-蒸汽吹解法设备复杂,成本过高。本课题采用中和剂与酸渣在无水介质中反应,中和剂分别与有机酸和无机酸生成渣油和无机盐,反应结束后加入水使有机相和无机相分层而分离,有机相脱水后成渣油,酸值较低可进一步利用,无机相用二次结晶法回收。

2 实 验

2.1 实验原理

酸渣中的主要成分是磺酸和硫酸,本实验用碳酸钠作为中和剂与酸渣在无水介质中反应,磺酸和碳酸钠反应生成渣油和硫酸钠,硫酸和碳酸钠反应直接生成硫酸钠。反应方程式如下:

2.2 实验方法

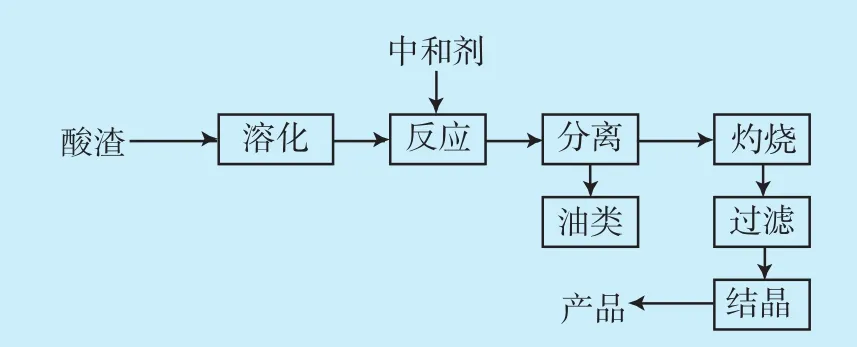

在不同的实验条件下,取50 g酸渣放于400 m L烧杯中,在恒温水浴中预热至指定温度,按照实验条件与中和剂混合,搅拌反应一段时间后,烧杯中加入150 g蒸馏水,使有机相和无机相分层。分离有机相和无机相,有机相加热脱水即得渣油,测量其酸值,无机相采用二次结晶法回收得到无机盐。实验流程见图1。

图1 实验流程

2.3 实验方案

实验首先考察了不同中和剂和酸渣反应的效果,在确定了适宜的中和剂后,通过单因素实验考察了中和剂用量、反应温度、反应时间对实验的影响,确定了适宜的实验操作条件并进行验证实验。分离出的有机相加热脱水得到渣油,计算其收率并测其酸值,无机相采用二次结晶法回收无机盐。

2.4 分析方法

酸值的测定采用GB 264—83《石油产品酸值测定法》进行测定。

3 结果与讨论

3.1 中和剂的选择

实验所用的酸渣原料来自辽宁某炼油厂,酸值为140 mgKOH/g。实验共选用4种中和剂,分别是氢氧化钙、碳酸钙、碳酸钠、氢氧化钠。实验条件为:温度80 ℃,反应时间25 m in,搅拌速度500 r/min,中和剂用量均为酸渣质量的15%,实验结果见表1。

表1 中和剂筛选实验

由表1可知,氢氧化钙和碳酸钙与中和剂反应形成乳状液,有机相和无机相无法分离,氢氧化钠与中和剂反应后有机相和无机相未分层,而碳酸钠与中和剂反应后有机相和无机相上下分层易于分离,所以本实验选用碳酸钠作为中和剂。

3.2 中和剂用量对渣油收率和酸值的影响

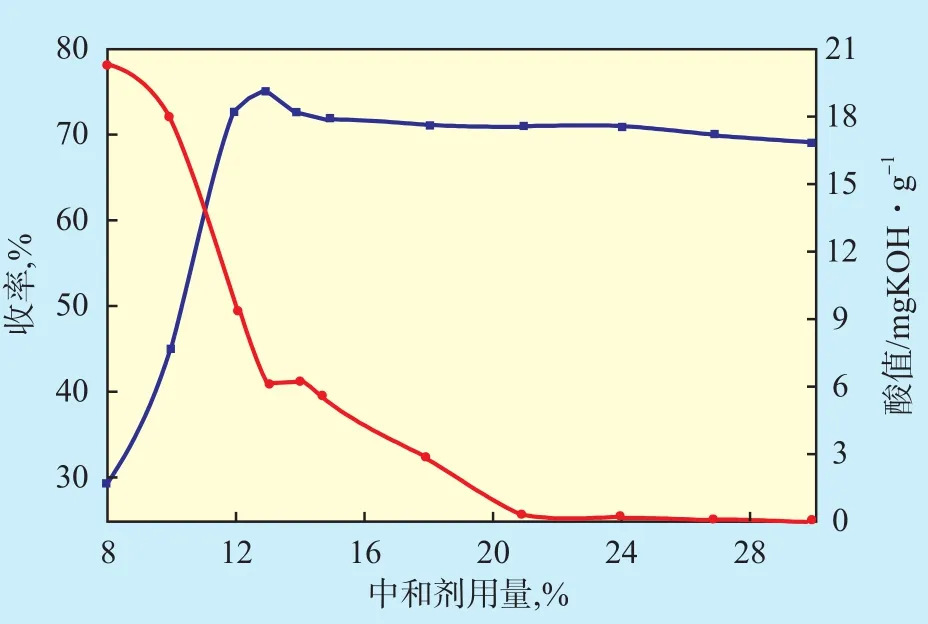

中和剂用量是指加入的中和剂与焦化蜡油酸渣的质量比。中和剂用量与处理后渣油的酸值有直接关系,也是决定实验成本高低的重要因素,在温度为80 ℃、反应时间为25 m in、搅拌速度为500 r/m in条件下,考察不同中和剂用量对渣油收率和酸值的影响,结果见图2。

图2 中和剂用量对渣油收率和酸值的影响

由图2可以看出,随着中和剂用量的增加,渣油的收率先增大后减小,在13%处收率最大,与理论值13.5%大致相符。这是因为刚开始反应不完全,随着中和剂用量的增大收率逐步增大,到达最大值13%后由于所用中和剂有一定的乳化性能,使部分生成油乳化导致收率有所减小。酸值随着中和剂用量的不断增大而不断减小,当中和剂用量过量后,其酸值将趋于平衡。根据收率和酸值与中和剂用量的关系可确定适宜的中和剂用量为13%。

3.3 反应温度对渣油收率和酸值的影响

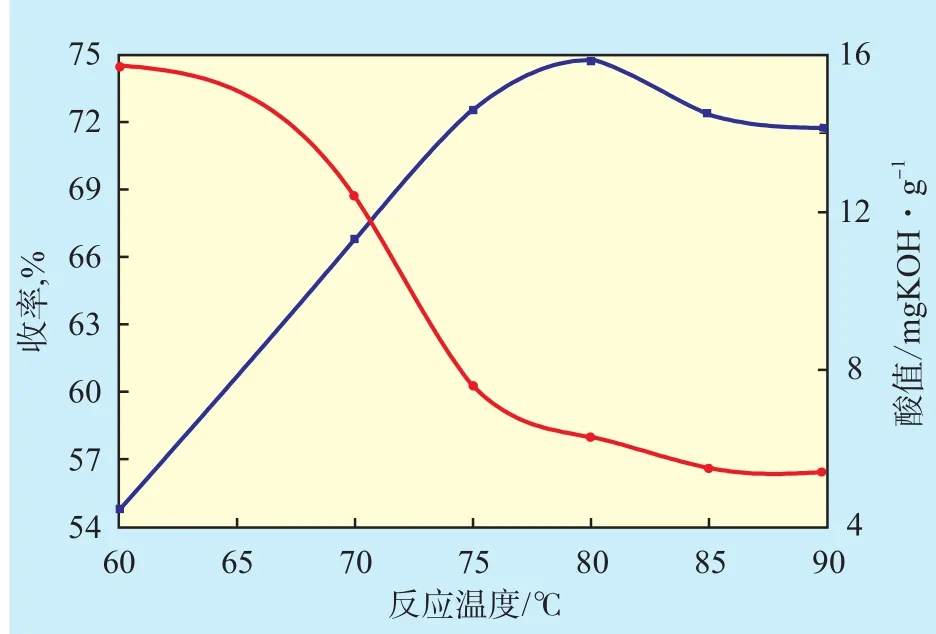

由于常温下酸渣是固体,升高温度可以使酸渣融化而加快与中和剂的反应。在中和剂用量为13%、反应时间为25 m in、搅拌速度为500 r/m in条件下,考察不同温度对渣油收率和酸值的影响,结果见图3。

图3 反应温度对收率和酸值的影响

由图3可以看出,随着反应温度的升高,渣油的收率先增大后减小,在80 ℃时收率最大,因为温度较低时由于未能达到焦化蜡油酸渣的软化点,反应缓慢造成收率不高,当超过软化点后,由于温度的升高使渣油的溶解度增大而导致收率略有减小。从图3可知,渣油酸值随温度的升高而降低,当温度大于80 ℃时酸值的变化不大。根据收率和酸值与温度的关系可确定适宜的反应温度为80 ℃。

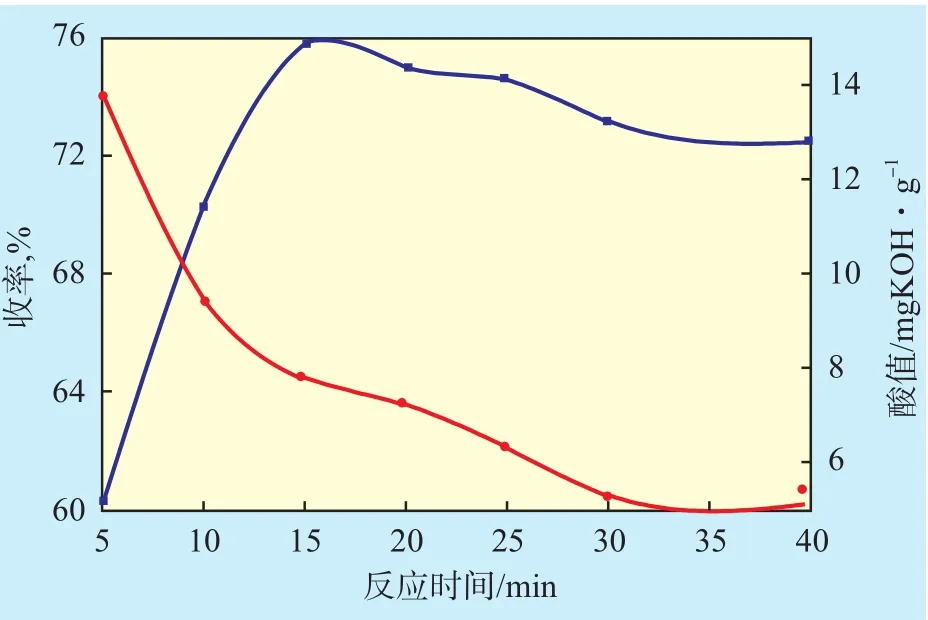

3.4 反应时间对渣油收率和酸值的影响

反应时间决定了单位时间内处理酸渣的能力,在中和剂用量为13%、温度为80 ℃、搅拌速度为500 r/m in条件下,考察不同反应时间对实验的影响,结果见图4。由图4可知,随着反应时间的增加,收率先增大后减小,反应15 m in时收率最大。这是因为当刚开始反应时,反应越来越完全,收率不断增大,当超过反应时间后,油相与水相乳化而减小了收率。酸值随着反应时间的增大而不断减小,直到平衡。根据收率和酸值与反应时间的关系可确定适宜反应时间为15 m in。

3.5 适宜操作条件的确定及验证实验结果

图4 反应时间对收率和酸值的影响

根据单因素实验考察可以得到以下结论,中和剂用量、反应温度、反应时间对渣油的收率和酸值有显著影响,根据单因素实验结果以及从经济效益考虑得出适宜的工艺条件是中和剂用量为13%,反应温度为80 ℃,反应时间为15 m in,搅拌速度为500 r/m in。按适宜实验条件进行验证实验,实验结果见表2。由表2可见,焦化蜡油酸渣经适宜的操作条件处理后得到的渣油,收率较高,酸值较低。

表2 焦化蜡油酸渣在适宜条件下的实验结果

3.6 无机盐的回收

对下层无机盐水溶液采取二次结晶的方法进行回收,具体步骤如下:将水溶液过滤后倒入蒸发皿中蒸发干燥,然后在高温电炉中灼烧,待无可燃物后冷却,再加适量的水溶解并过滤,滤液倒入蒸发皿中再次蒸发干燥,再次高温灼烧即得无机盐。无机盐回收率可达80.22%。

4 结 论

(1)用中和剂碳酸钠处理酸渣可使酸渣生成渣油和无机盐硫酸钠。

(2)通过单因素实验得出的适宜操作条件为:中和剂用量13%,反应温度80 ℃,反应时间15 min。在此操作条件下渣油的收率为75.69%,酸值为7.7 mgKOH/g。

(3)采取二次结晶法无机盐回收率可达80.22%。

[1] 林世雄.石油炼制工程[M].北京:石油工业出版社,2000:594-598

[2] 于全会.用环烷酸渣试制道路沥青[J].石油沥青,1994,(4):65-66

[3] 周定国.胜利炼油厂废酸渣,碱渣的处理[J].石油化工环境保护,1991,(5):20-24

[5] 徐子仁,潘银珍,俞其鼎,等.炼油厂酸渣的利用[J].石油炼制,1991,22(10):47-50

[6] 于红岩,雷宁红,李添魁,等.磺酸盐酸渣制取道路沥青的研究[J].石油炼制与化工2006,37(5):61-65

[7] 石油五厂综合利用车间.热裂化柴油酸渣处理实验[J].石油炼制,1975,(4):37-40

Abstract Acid residue from coker gas oil was treated by neutralization method to form residue oil and inorganic salt.Optimum neutralizer was selected and the effect of neutralizer amount, reaction temperature and reaction time on the yield and acid value of residue oil was investigated.Under the optimum operation conditions of a neutralizer amount of 13%, a reaction temperature of 80 ℃ and a reaction time of 15 min, the yield of residue oil reached 75.69% and w ith an acid value of 7.7 mgKOH/g.The inorganic salt was recovered by secondary-crystallization method and its yield could reach 80.22%.

Key Words:neutralization; coker gas oil; acid sludge

STUDY ON TREATING ACID RESIDUE FROM COKER GAS OIL BY NEUTRALIZATION METHOD

Zhang Shiqiao

(Blue Star Chemical Co., Ltd., Taiyuan 030021)

2009-09-29。

张士锹(1984—),硕士研究生。