常二线馏分油纤维膜接触器脱酸技术的优化研究

唐晓东,王萍萍,汪 芳,卿大勇

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都610500;2.西南石油大学化学化工学院)

常二线馏分油纤维膜接触器脱酸技术的优化研究

唐晓东1,2,王萍萍2,汪 芳2,卿大勇2

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都610500;2.西南石油大学化学化工学院)

针对中海油沥青公司200 kt/a常二线馏分油纤维膜脱酸装置存在的皂相带油、废液排放量大、油水乳化严重、精制油收率低等问题,采用前期开发的馏分油脱酸剂,对常二线馏分油纤维膜接触器脱酸技术进行了优化研究。研究结果表明,在脱酸剂与原料油的体积比为0.6 : 1、脱酸剂中碱与原料油中石油酸的摩尔比为18、反应温度为50 ℃、洗水与原料油体积比为0.12 : 1的条件下脱酸剂可以循环使用18次,烧碱利用率为100%,精制油收率为98.4%,精制油酸值小于0.05 mgKOH/g,石油酸粗酸值为177.8 mgKOH/g,达到石油酸一级品75号酸值质量标准(SH/ T0530—92);洗水经回收后可用于配制脱酸剂,实现洗水零排放。

常二线馏分油 纤维膜接触器 脱酸剂 优化

1 前 言

在石油炼制过程中,对石油酸进行精制脱除是馏分油精制的一个重要步骤。国内外常用的脱酸工艺有碱洗电精制、加氢精制、吸附精制和醇氨精制。其中,碱洗电精制工艺具有投资少、工艺简单等优点,是最传统的脱酸工艺。碱液在常规的强化传质设备(如塔盘、填料或静态混合器等)中以弥散状态分布进入油相,然后发生传质反应。反应结束后,两相必须在电场存在下才能分离完全。为解决弥散相分离带来的问题,纤维膜接触器成为新兴的一种传质设备,它已广泛应用于液化气、汽油、柴油等轻质油品的脱酸和脱硫过程[1-3]。

中海油沥青公司(200 kt/a)常二线馏分油纤维膜脱酸装置主要用于对渤海36-1环烷基稠油生产的常二线馏分油进行脱酸处理,精制油密度大,主要作为变压器油的原料,虽然酸值合格(小于0.05 mgKOH/g),但在生产过程中存在皂相含油量高(40%)、烧碱利用率低(35.8%)、乳化严重、粘度高、碱渣排放量大(达到装置处理量的30%以上)、精制油收率低(96%)等问题;同时生产的环烷酸质量差,粗酸值仅为55 mgKOH/g,中性油含量高达74.5%。针对以上问题,本课题采用现有的纤维膜脱酸工艺,应用前期研制的脱酸剂[4]对该工艺进行优化。

2 纤维膜接触器工作原理

馏分油纤维膜接触脱酸工艺的核心设备是纤维膜接触器,其工作原理是利用碱液膜相的表面张力,使碱液在纤维膜表面成膜,增加两相传质的接触界面,相间传质在此界面上发生,无相间混合及乳化现象[1]。碱液浓度越大,碱液对纤维膜的附着力也越大,这更有利于碱液相与油相的分离,使得油相携带碱液量降低。

3 实 验

3.1 原料油

原料油为渤海36-1环烷基稠油生产的常二线馏分油,酸值为3.02 mgKOH/g,20 ℃密度为0.911 6 g/mL。

3.2 实验方法

实验装置示意如图1所示。该实验装置主要是由输送系统、恒温系统和反应分离系统组成,整个装置由大型恒温箱(在图中用虚线表示)来保持系统的温度,原料油处理量为200~300 mL/h。进行原料油脱酸时,按脱酸剂(自制)与原料油体积比为0.6 : 1的比例将脱酸剂经循环泵压入纤维膜接触器1的顶部,与原料油在纤维膜接触器中反应分相后,脱酸剂经循环泵循环使用,对脱酸精制油进行质量分析。如此循环直至脱酸油残留有碱时,脱酸油进入纤维膜接触器2,进行水洗操作,将精制油无残留碱时脱酸剂的最后循环次数记为N1;经水洗后的脱酸原料油的酸值(X)大于0.05 mgKOH/g时,认为脱酸剂已失效,将脱酸剂失效前的循环次数记为N2。

新鲜洗水经泵与含残碱的脱酸油按一定比例在纤维膜接触器2中进行水洗操作,停留时间为1 h。精制油经阀门流出,进行质量分析;洗水经泵循环,当经水洗的精制油显碱性时,则认为洗水失效,此时将洗水失效前的循环次数记为N3。废洗水用于配制脱酸剂。

图1 纤维液膜接触器脱酸技术的实验装置示意

3.3 分析方法

采用GB258—88汽油、煤油、柴油酸度测定法测定精制油的酸值;石油酸产品质量按SH/ T0092—91和SH/T0530—92测定;水溶性碱测定按照GB259—88方法。

4 结果及讨论

为了得到脱酸剂对原料油的最佳精制效果,参照实际工艺参数,在剂油体积比为0.6 : 1、原料油在纤维液膜接触器底部的停留时间为1 h的条件下,对脱酸剂中碱含量(即脱酸剂中氢氧化钠与原料油中的石油酸的摩尔比,简称碱酸摩尔比R1)、反应温度(t)、洗水用量(即洗水与脱酸原料油的体积比R2)等操作条件进行优选试验。

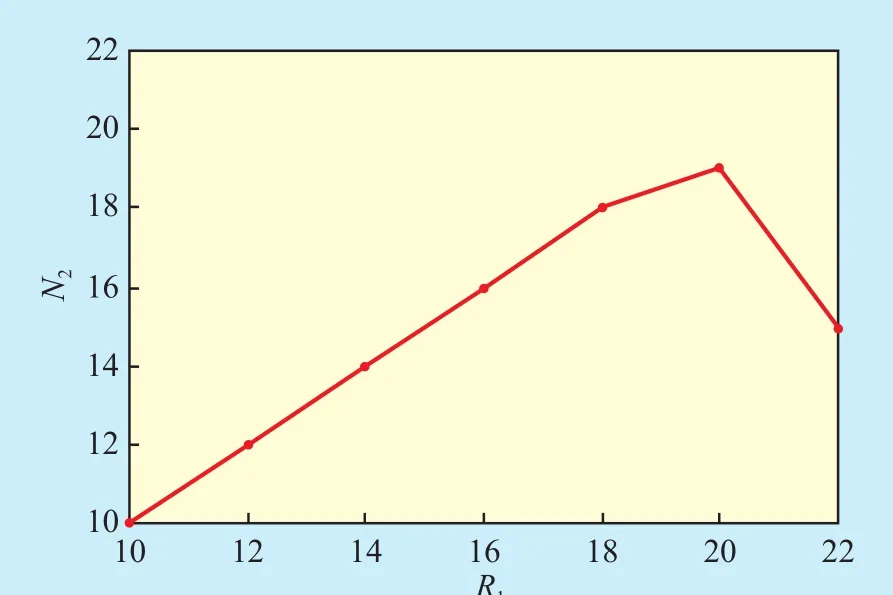

4.1 脱酸剂中碱含量

在t=60 ℃下,考察脱酸剂中的碱含量对脱酸效果的影响,实验结果如图2所示。从图2可以看出,在保证精制油酸值X<0.05 mgKOH/g和水洗后精制油无碱残留的条件下,当R1<20时,随着脱酸剂中碱含量的增加,脱酸剂循环使用次数也增加;当R1>20后,随着R1的增加,N2急剧下降。这是因为R1越大,N2越多,脱酸剂中溶解的阴离子表面活性剂石油酸钠就越多,进而产生乳化现象,出现皂相,影响脱酸效果。当R1=18时,脱酸剂循环使用次数N2=18,脱酸剂中的碱利用率可达到100%(现有工艺烧碱利用率仅35.8%)。说明采用脱酸剂技术,废碱液排放量可大大降低。由于在纤维膜接触器1中将油-皂-碱液三相操作转变为油-剂二相操作,可减少脱酸油的损失,因此选用R1=18,即脱酸剂中NaOH的质量分数为5.8%。

图2 碱酸摩尔比对脱酸效果的影响

4.2 脱酸温度

在R1=18和无水洗操作的条件下,脱酸温度t对脱酸剂的脱酸效果影响如图3所示。由图3可知,N1随体系温度的升高先增加后减小。在t=50 ℃时,N1达到最大值。这是因为,温度过低时,油样粘度较高,使得相间传质缓慢,分相不完全,造成碱液在油中残留;当温度过高时,脱酸剂在接触器纤维膜表面上的成膜效果变差,从而影响传质效果。为减小水洗操作负荷,选用t=50 ℃作为适宜的脱酸温度。

图3 脱酸温度对脱酸效果的影响

4.3 洗水用量

以收集的纤维膜接触器1脱酸后残留有碱的脱酸油为原料油,在t=50 ℃的条件下考察洗水用量对水洗效果的影响,结果见图4。从图4可以看出,随着R2的增加,N3也逐渐增加。该工艺单位量馏分油需要的洗水量为1.5%,比现有工艺洗水用量减少了87.5%,为降低洗水循环能耗并与现有工艺洗水循环量相同,选用R2=0.12即可。

图4 洗水用量对水洗效果的影响

4.4 洗水的回收利用

为降低废水排放,需要对洗水进行回收利用。采用酸碱中和法测定其中的碱含量后,通过计算,添加一定量的碱和破乳剂[5]等助剂,得到R1=18的脱酸剂。用此脱酸剂进行脱酸实验,其使用次数仍能达到18次,与用新鲜水配制的脱酸剂的脱酸效果一致。通过此方法,可将废洗水全部回收,大大减少装置的废水排放。

4.5 石油酸的回收

用硫酸酸化法将该工艺产生的碱渣制成石油酸[6],石油酸质量分析结果见表1。从表1可以看出,由此法所得碱渣制备的石油酸质量良好,达到石油酸一级品75号酸值质量标准(SH/T0530—92)。

表1 石油酸质量分析

4.6 优化工艺效果分析

中海油沥青公司(200 kt/a)常二线馏分油纤维膜脱酸装置优化工艺使用脱酸剂,仍采用现有的脱酸装置,无需增加设备和投资,通过调整操作条件即可进行。优化工艺与现有工艺的比较见表2。

表2 优化工艺与现有工艺的比较

由表2可见,与现有纤维膜碱洗工艺相比,采用优化工艺后,碱利用率高达100%,碱渣排放量也从34.0%降至4.9%,洗涤废水可完全用于脱酸剂的配制,减少了废水排放,具有很好的环保效益。由于优化工艺消除了现有工艺中存在的乳化现象,精制油质量收率增加到98.4%,具有很好的经济效益。

5 结 论

(1)优化工艺仍采用现有的馏分油纤维膜接触器脱酸装置,在脱酸剂与原料油的体积比为0.6 : 1、脱酸剂中碱与原料油中的石油酸的摩尔比为18、反应温度为50 ℃、洗水与原料油体积比为0.12的条件下进行脱酸,脱酸后精制油质量收率为98.4%、酸值小于0.05 mgKOH/g。

(2)使用脱酸剂对原料油进行脱酸时,纤维膜接触器1中无三相操作,碱利用率高达100%,碱渣含油量小,废水无乳化现象,精制油收率增加,石油酸粗酸值高达177.8 mgKOH/g,具有很好的经济效益。

(3)洗水全部回用配制脱酸剂,实现洗水零排放,具有较好的环保效益。

[1] 李旭辉,王运波,柏海燕,等.轻质油品精制高效传质设备—纤维液膜接触器[J].石油化工设备,2003,32(5):47-49

[2] 雪合来提,张希新,罗万柏.原料油纤维液膜碱洗脱酸精制技术工业试验研究[J].石油化工设备,2007,36(2):82-84

[3] 魏治中,赵秋燕,兰创宏,等.13×104t/a液态烃纤维液膜脱硫技术的应用[J].石油化工设备,2006,35(5):73-74

[4] 唐晓东,安蓉,张海军,等.馏分油脱酸剂技术的实验研究与工业实验[J].石油炼制与化工,2005,36(5):8-12

[5] 王晓红,赵丹平.破乳剂用于柴油碱洗过程[J].石油炼制与化工,2004,35(3):2-29

[6] 李晶晶.直馏柴油脱酸技术的优化研究及工业应用[D].成都:西南石油大学,2007

STUDY ON THE OPTIMIZATION OF FIBER MEMBRANE CONTACTOR TECHNOLOGY FOR DEACIDIFICATION OF THE 2nd SIDE CUT FROM ATMOSPHERIC COLUMN

Tang Xiaodong1,2,Wang Pingping2,Wang Fang2,Qing Dayong2

(1. State Key Lab of Oil and Gas Reservoir Geology and Exploitation, Southwest Petroleum University, Chengdu 610500; 2. College of Chemistry and Chemical Engineering, Southwest Petroleum University)

In order to solve the problems in the 200 kt/a fiber membrane contactor unit for distillates deacidification at China Offshore Bitumen Company, such as emulsifier phase containing oil, huge quantity of waste liquid, serious oil-water emulsification and the low yield of refined oil, the optimization of fiber membrane contactor technology for deacidification of the 2nd side cut from atmospheric column was studied using a deacidification agent developed early. Results showed that under the conditions of a deacidification agent to feed oil volume ratio of 0.6, a base (in deacidification agent) to petroleum acid (in feed) molar ratio of 18, a reaction temperature of 50 ℃ and a wash water to feed volume ratio of 0.12, the deacidification agent could be repeatedly used 18 times, the utilization rate of alkali reached 100%, the yield of refined oil reached 98.4% with an acid value of less than 0.05 mgKOH/g. The raw acid value of petroleum acid was 177.8 mgKOH/g, which could meet the quality standard of No.75 first class petroleum acid (SH/T0530—92). The recovered wash water could be used in the preparation of deacidification agent to realize zero wash water discharge.

2nd side cut from atmospheric column; fiber membrane contactor; deacidification agent; optimization

book=2010,ebook=10

2009-08-28;修改稿收到日期:2009-11-01。

唐晓东(1963—),硕士,教授,主要从事石油加工与油品添加剂方向的教学与科研工作,已发表研究论文70余篇,获发明专利10项,出版专著2部。