基于制造过程 PONC的质量成本研究*

解德凤,王慧,刘春雷

(济南大学机械工程学院,济南 250022)

0 引言

随着经济全球化的发展,市场竞争日益激烈,制造业面临着越来越严峻的挑战。降低质量成本已经成为企业在激烈的竞争中获胜的重要手段。在实际生产中,报废、返修等不增值活动给企业带来的损失是巨大的。由于质量浪费所造成的成本损失难以量化,因此往往不能引起企业的重视。PONC(PONC,Price of Nonconformance,)是一种将企业质量浪费成本量化的管理方法[1],可以使企业充分认识到不符合要求所付出的代价。因此,基于制造过程 PONC的质量成本研究对于促进企业改进生产过程,减少浪费,降低质量成本,提高企业经济效益具有重要意义。

1 质量成本与 PONC

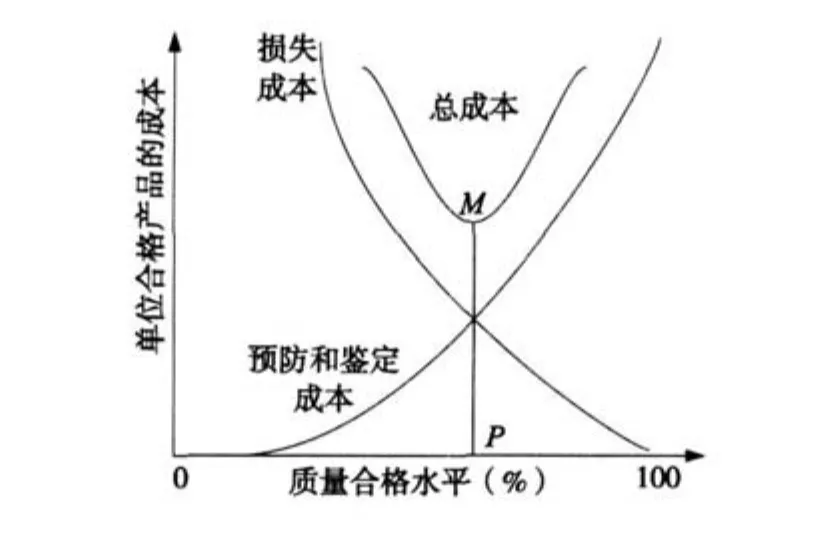

20世纪50年代初美国的 A.V.费根堡姆最早提出质量成本的概念。质量成本是指企业为保证和提高产品质量水平而支出的一切费用,以及因未达到预先规定的产品质量标准而发生的损失的总和[2]。质量成本的分类有多种方式,当前企业界普遍采用的是 PAF(PAF,Prevention,Appraisal and Failure)模式,按 PAF模式可将质量成本分为预防成本、鉴定成本和损失成本[3],其中损失成本包括内部损失成本和外部损失成本。随后,美国质量学者朱兰博士于 1988年提出了传统质量成本特性曲线,如图 1所示。从图中可知,预防和鉴定成本与损失成本成反比,预防和鉴定成本与质量水平成正比,损失成本与质量水平成反比[4]。在传统质量成本观的指导下,企业容忍不合格品的存在,即当达到最佳质量水平后,企业质量改进就停止,从而放弃通过质量改进等手段对 100%产品合格率的追求和努力[5],这与现代质量成本理论的观点是矛盾的。现代质量成本理论认为高质量并不意味着高成本[6],企业可以通过提高管理水平和技术水平,加强对员工的培训,提高员工质量意识,争取“第一次把事情做对”,消除不符合要求的代价,提高质量降低成本,并始终把 100%的合格率作为企业追求的目标,最终实现零缺陷。

图 1 传统质量成本特性曲线

目前,大多数企业都将降低质量成本的重点放在可以量化的成本及损失上,却忽略了报废、返修等不增值活动造成的隐性成本,这些不增值活动给企业造成的损失是巨大的,而 PONC是一种可以量化企业隐性成本的工具。PONC即不符合要求的代价,由美国质量大师菲利浦◦克劳士比(Philip B.Crosby)于 20世纪60年代初提出“零缺陷”思想时首次提出[7]。克劳士比的零缺陷理论将质量成本分为两部分,一部分是符合要求的成本 POC(Price of Conformance),指 “第一次就把事情做对”所付出的成本,包括产品检查、测试、校准、维修保养、验证、教育培训、过程控制、质量管理咨询、体系建设等;另一部分是不符合要求的成本PONC,即第一次没有把事情做对或做错而造成人、财、物的额外浪费,包括重新加工、赶工、临时服务、停机时间、返工、退货、报废、解释问题的时间、信誉损失等各个方面。由于不符合要求的成本所造成的损失的巨大,被认为是企业可以挖掘的金矿,因此本文提出了基于 PONC的质量成本管理方法,将报废、返修等质量浪费成本数字化,实现质量成本的可视化,可以极大地促进质量成本的降低。

2 基于工序的 PONC

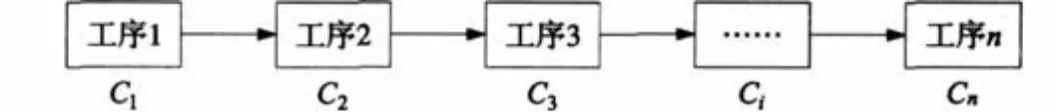

在零件的加工制造过程中,产生 PONC的来源主要有两种,一种是零件报废带来的损失,另一种是零件返修造成的损失。由于构成报废、返修损失的项目比较复杂,且数据不易收集,使得 PONC难以量化。为此,在零件加工过程中将 PONC细化到每一个工序,每一工序上产生的 PONC是可以通过计算量化的,这样即可以计算出整个零件加工过程中可能出现的 PONC总量。如图 2所示,假设零件加工过程在i工序上产生的 PONC值为 Ci,则零件加工过程中总的 PONC值为:

图 2 工序 PONC值

2.1 基于工序的报废 PONC值计算

在工序 i上,由于“第一次没有把事情做对”导致零件报废,则 PONC计算公式如式(2)所示:

其中:p—报废零件(成品或半成品)单价;

t—处理单件报废零件工时;

l—每小时人工费用;

n—报废零件数量。

报废零件(成品或半成品)单价 p的计算公式如式(3)所示:

其中:r—毛坯材料价格;

U—工序1~i上,加工单个零件的设备使用费之和;

D—工序1~i上,加工单个零件的设备折旧费之和。

由公式(3)可知,废品的已加工程度不同,产生的报废 PONC值不同。例如某零件要经过 10道工序方成为合格产品,在加工到第三道工序时报废和到第八道工序时报废,造成的损失显然是不同的。

2.2 基于工序的返修 PONC值计算

在工序 i上,由于“第一次没有把事情做对”导致零件出现质量问题,尚可返修回用,此时 PONC计算公式如式(4)所示:

其中:m—单件返修材料费;

t—单件返修工时;

l—每小时人工费用;

u—工序 i上单件设备使用费;

d—工序 i上单件设备折旧费;

n—返修零件数量。

返修导致的PONC的计算要比报废复杂得多。譬如,当一个孔的尺寸加工超差时,其返修方法可能采用继续加工孔的方法,使其尺寸加大,另外加工一内套压入孔中,进而重新加工内套的孔,以满足图纸要求,如图 3所示。所以当某一工序出现问题时,很有可能导致一道工序甚至几道工序的返修,不仅浪费材料,而且浪费工时。

3 分析关键工序 PONC,改进生产过程

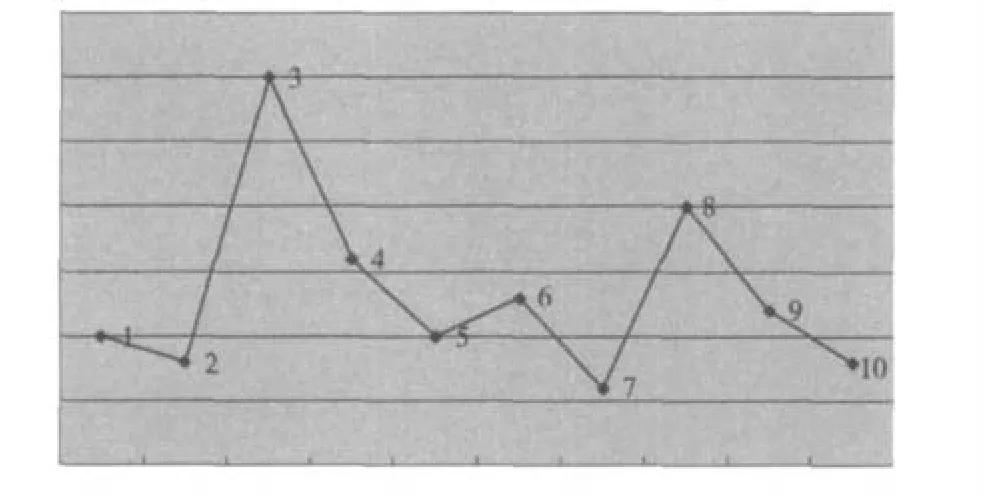

根据上述 PONC计算公式,计算出零件加工过程中可能出现的每一个工序上的 PONC值,作出 PONC图。假设某一零件的加工工艺流程包含 10个工序,计算出该零件加工过程每一工序上可能出现的 PONC值,其工序 PONC图如图 4所示。

图 4 某零件工序 PONC图

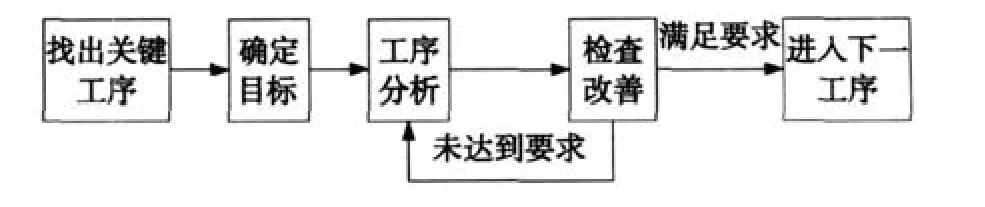

按照帕累托的 20/80原则,根据趋势图找出 PONC值较大的关键工序。如图 4中,工序 3、8、4即为关键工序。按照图 5所示流程对关键工序进行分析。找出关键工序,确定分析目标,采用正交试验等方法对分析产生 PONC的原因,确定最优工艺参数,并提出相应的改进或控制措施。通过对工序进行分析可以找到产生PONC的主要原因,改进生产过程,减少废品率和返修率,降低不符合要求的代价,从而降低质量成本,提高企业经济效益。

图 5 关键工序分析流程图

4 结束语

目前,大多数企业将降低成本的重点放在了那些容易抓住和容易 “看见”的成本与费用上,如:降低材料采购成本、节省办公经费、差旅费等等。而对于那些不易抓住和似乎不易 “看见”的成本的降低则很少考虑,如由于第一次没有把事情做对而造成的零件的返修、报废等,生产过程的隐性成本给企业带来的损失是巨大的,而且往往被企业所忽略。将企业存在的隐性成本用 PONC值量化,可以实现不符合要求的成本的可视化,是提高员工成本意识,改进生产过程,降低质量成本的有效方法之一。

[1]杨钢.零缺陷——现代质量经营新思维[M].北京:北京大学音像出版社,2009.

[2]梁国明.企业质量成本管理方法[M].北京:中国计量出版社,2007.

[3]杨晓宁.浅谈质量成本与质量改进的内在关系[J].核动力工程,2008,29(4):27-31.

[4]Vincent K.Omachonu,Sakesun Suthummanon.The relationship between quality and quality cost for amanufacturing company[J].Quality and quality cost,2003,21(3):277-290.

[5]黄晓梅.浅析零缺陷观对企业传统质量成本管理的冲击[J].中国集体经济,2008(10):49-50.

[6]George P.Laszlo.The role of quality cost in TQM[J].The TQM Magazine,1997,9(6):410-413.

[7]汪玉春.PONC值的实践与思考[J].中国质量,2006(5):81-85.