混凝土防渗墙技术在倪河水库的应用

□何 康 □任泽垠 □陈华涛

(南阳市水利建筑勘测设计院)

混凝土防渗墙技术在

倪河水库的应用

□何 康 □任泽垠 □陈华涛

(南阳市水利建筑勘测设计院)

混凝土防渗墙是水工建设中采用的一种地下连续墙,是透水体处理的一种有效措施,它是利用专业的造槽机械设备营造槽孔,并在槽孔内注满泥浆,以防孔壁坍塌,最后用导管在注满泥浆的槽孔中浇筑混凝土并置换出泥浆,筑成墙体。墙体既可以做成刚性的,也可以做成塑性、柔性的。本文通过该技术在唐河县倪河水库除险加固工程中的应用,介绍了在大坝除险加固中混凝土防渗墙方案的合理选用及薄壁液压抓斗法混凝土防渗墙的施工技术要点及注意事项。

防渗墙;薄壁液压抓斗;泥浆护壁;常态混凝土;病险水库

混凝土防渗墙施工工艺的区别主要在于造孔方法和排渣方法的不同。在造孔方面,有锯槽法和挖掘法。锯槽法中,有往复射流式开槽、链斗式开槽、液压式开槽;挖掘法所用的机具中,有抓斗、冲击、回转钻或两者并用的钻具。在出渣方面,有正循环、反循环的泥浆出渣和不循环出渣。

薄壁液压抓斗法新的防渗墙施工技术适用于坚硬的土壤与砂砾石中成槽,成槽深度可达60m,此项技术不仅降低工程造价,而且能够提高工程施工速度,一台液压抓斗成槽平均工效为125m2/d,此项技术在病险水库除险加固工程中对大坝防渗有较好的推广运用价值。

一、水库工程概况

倪河水库地处唐河县城东约20km古城乡倪河村的三夹河支流上,属唐白河水系。水库坝址以上控制流域面积17.8km2,主干流长8.4km,河道平均比降0.003。水库防洪标准为50年一遇设计、1000年一遇校核,总库容1181万m3。水库由大坝、溢洪道、输水涵洞等组成,是一座具有灌溉、防洪、供水等综合效益的中型水库;水库大坝长1050m,最大坝高16.39m。

倪河水库大坝背水坡多处大面积散浸,河槽段坝基处理不彻底,台地段坝基未处理,存在严重的接触渗漏,坡脚多处出现渗漏明流,下游大面积沼泽化,需对大坝进行防渗处理。

二、施工方案拟定及出现问题

(一)初步拟定的防渗加固方案

防渗墙轴线位于坝轴线上游1.25m处,范围桩号0+004~0+950,全长946m,墙体有效厚度0.30m,进入坝基相对不透水层以下2.0m,墙顶高程134.40m,防渗墙深度6.8~17.6m,混凝土防渗墙4230m2。墙体材料采用常态C20砼,28d抗压强度为20MPa,弹性模量为 2×104MPa,初凝时间 6h,终凝时间 24h,抗渗标号W4。防渗墙施工采用锯槽法造槽,施工平台宽度应不小于8.0m。

(二)防渗墙施工遇到的问题

一是在防渗墙开始施工后,由于大坝地层岩性复杂,设计时所采用的地层岩性存在差异,主要是在一定高程处的地层存在较多的钙质结合层。加之防渗墙属于隐蔽工程,质量不易控制,对地层的均一性要求比较严格,工程质量很难保证。二是由于地层中钙质结合层的存在,局部地层较为坚硬,致使锯槽法难以正常施工。首先是导孔的钻进费时、费力,浪费较多工期;其次是锯进十分困难,甚至每小时仅能锯进数厘米,锯槽机的排架也因地层坚硬的原因而发生过损坏。

由于上述问题,大坝防渗墙使用锯槽法施工十分困难,已严重滞后工期,给整个工程的按时、保质完成造成很大的影响。经进一步研讨,将施工方法由锯槽法改为抓斗法。

三、抓斗法混凝土防渗墙成墙技术措施

(一)造孔成槽

1.布置施工平台

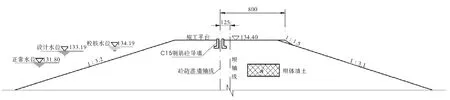

抓斗施工平台设置在防渗墙轴线下游侧,原坝顶宽度4.9~5.4m不能满足抓斗施工所需8m宽的施工平台的要求。将坝顶高程降低0.94m至134.40m,并将降坝的土料填筑到坝体下游侧,以保证抓斗施工平台的宽度。在防渗墙轴线的下游侧设置平行坝轴线的排渣排水沟,断面尺寸50×50cm,再按50m间距修建垂直防渗墙轴线的排渣排水沟,将废渣﹑废水排至下游坝脚,所有废渣运至弃渣场,详见图1。

图1 施工平台剖面图(高程单位m,尺寸单位cm)

2.修筑导向槽

导向槽起着标定防渗墙位置、成槽导向、锁固槽口、保持泥浆液面、槽孔上部孔壁保护、外部荷载支撑等作用,导向槽的稳定是混凝土防渗墙安全施工的关键。导向槽两侧墙体采用“L”型断面、现浇C15钢筋混凝土结构,设计厚度20cm、高100cm、翼墙宽50cm,槽内净宽40cm,顶面高于施工场地10cm以阻止地表水流入。

3.抓斗成槽

根据本工程地质条件及生产性试验确定采用挖掘法中抓斗法,采用KH-180液压抓斗机先抓取槽段的主孔再抓取中间的副孔成槽。

槽段划分为Ⅰ、Ⅱ序槽段,根据设备及地质条件确定Ⅰ、Ⅱ序槽段开挖长度均为6.0m,每个槽段分为两个主孔及一个副孔,先施工Ⅰ序槽段,后施工Ⅱ序槽段。采用“三抓法”,在导向槽上放样标识孔位,将抓斗对正孔位后进行垂直造孔。首先施工槽段两端2.3m的主孔,然后施工中部1.4m的副孔。主、副孔完工即该施工槽段成槽完工。

(二)护壁泥浆

泥浆在造孔成槽过程中起固壁、悬浮、携渣、冷却钻具和润滑的作用,成墙后还可增加墙体的抗渗性能。本工程泥浆采用膨润土拌制,泥浆配合比为水1000kg、膨润土50kg、Na2CO31.0kg;固壁泥浆性能指标密度<1.1g/cm3、漏斗粘度>25s、含砂量>3%。

新制泥浆经过24h膨化后,利用供浆管输送至槽孔内使用,成槽及槽段浇筑过程中回收的泥浆,经净化后可重复使用。槽孔孔口泥浆面在成槽过程中保持在导向槽顶面以下30~50cm范围内。

(三)防渗墙体灌筑

1.清孔换浆

槽段终孔验收合格后进行清孔,清孔采用抓斗抓取淤泥,利用下设潜水排污泵抽浆,并及时用新鲜泥浆补充。清孔换浆结束1h后,达到下列标准:①孔底淤积厚度不大于10cm;②泥浆参数:槽内泥浆比重不大于1.1g/cm3,粘度不大于35s,含砂量不大于3%;清孔换浆工作可以结束。

槽段清孔换浆结束前将钢丝刷子安装在抓斗斗体上,紧贴一、二期混凝土结合面,分段上下反复提动,达到刷子上不带泥屑,孔底淤积不再增加,即接头面清洗合格。

2.槽段混凝土灌筑

清孔换浆结束后,下设混凝土灌筑导管,导管内径为200mm。一期槽段长度为6.0m,下设三套导管,两侧导管距槽端1~1.5m;二期槽段由于套抓接头,槽段长度为6.7m,下设三套导管,两侧导管距孔端1.0m;同时,槽段内导管间距不大于3.5m。导管底部距槽孔底板不大于25cm,当槽底高差大于25cm时将导管置于控制范围的最低处。

灌筑前导管内置入可浮起的隔离塞球,灌筑时先注入水泥砂浆,随即注入足够的混凝土,挤出塞球并埋住导管底端,避免混凝土与泥浆混合。

灌筑过程中每30min测量一次混凝土面,每2h测量一次导管内混凝土面,根据混凝土面上升情况,决定导管的提升长度。导管在混凝土内的埋深最小不得小于1.0m,最大不得大于6.0m,在保证埋深的前提下,随着混凝土面的上升,用吊车提升导管,并将顶部的部分导管拆除。

槽孔内混凝土面上升至槽口时,采用泥浆泵抽出浓浆,并提升导管,减小埋深,增加混凝土的冲击力,直至混凝土顶面达到设计墙顶高程,即可停止浇筑,拔出导管。

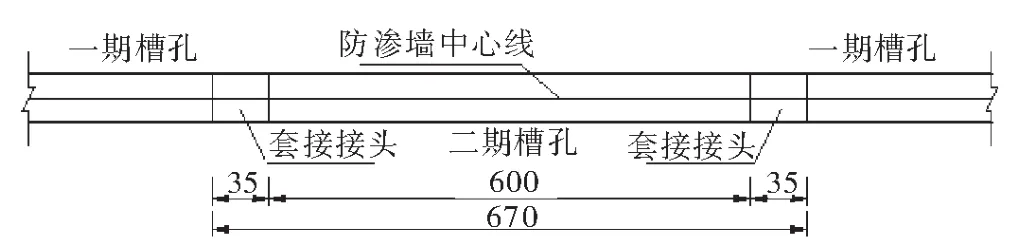

(四)槽段接头处理

相邻槽段的衔接部分即为接头,本工程采用钻凿法进行接头连接,即一期槽段浇筑完毕12h后,视混凝土强度进行二期槽段造孔时,将一期槽段混凝土套抓35cm,以保证接头质量,详见图2。

图2 槽段接头示意图(尺寸单位cm)

四、抓斗法防渗墙成墙技术需注意的问题

(一)控制好抓接头的时间

抓接头时间太短混凝土没有凝固,时间太长混凝土强度太高,抓接头适宜的时间为墙体浇筑后12h,最迟不超过24h,抓斗抓取时斗体一侧为混凝土另一侧为土,斗体受力分布不均匀,容易造成槽孔沿轴线方向偏移,导致接头质量无法保证,同时严重影响造孔成槽进度,撑握好抓接头的时间是成槽进度快慢的关键环节。

(二)吊装设备的配置和保养

本工程的混凝土运输采用2台1m3自卸汽车运输混凝土、1台12t吊车吊卧罐的较为经济的设备组合。吊车配置少,在施工中吊车一旦出现机械故障,短时间内如无法修好将造成很大的经济损失及工程质量问题,因此要做好设备的保养工作。

(三)成墙混凝土灌筑应注意的问题

混凝土导管下设过程中检验螺丝紧固程度,确保导管间连接可靠。混凝土灌筑具有相当高的连续性,因故中断不得超过40min。同时,槽内混凝土上升速度不得小于2m/h,各灌筑导管均匀放料,保证混凝土面均匀上升,使其高差不超过0.5m。浇筑时槽口要设置盖板,防止杂物落入槽内。

2010-06-02