基于FLUENT的多回路泵流场数值模拟*

孙 丽 黄少青 仲峻峰

(大连交通大学,辽宁大连 116028)

基于FLUENT的多回路泵流场数值模拟*

孙 丽 黄少青 仲峻峰

(大连交通大学,辽宁大连 116028)

多回路泵的流量不受负载影响,能够提供给各润滑点等量的油液。它的体积相对较小,并能够达到多个泵的使用性能。为准确掌握多回路泵内部流场变化,运用FLUENT软件中的动网格技术对多回路泵进行流场动态数值模拟,分析多回路泵在齿轮旋转情况下的内部流场变化,从而为多回路泵的逆向设计和结构优化奠定基础。

多回路泵 逆向设计 FLUENT 动网格

在大型和高精密数控机床导轨润滑系统中,流体静压润滑系统通过静压支承消除机床导轨的爬行,保证机床导轨耐久性和安全性,从而提高数控机床的加工精度。多回路泵以一个主动齿轮带动多个从动齿轮,可实现均匀的多点同时供油,因此数控机床卧式静压导轨支撑广泛地采用多回路泵。目前国内的大型机床大部分还是采用单泵分流的方法,主要原因是采用国外进口的多回路泵成本过高,因此只有高要求的机床才使用多回路泵。但随着制造技术的发展,对数控机床的要求将向高精密、大型化方向发展,所以采用多回路泵润滑的静压支承是必然的发展趋势。

我国大型精密数控机床静压导轨所采用的多回路泵主要是依靠进口,进口的多回路泵不仅价格昂贵,而且很难摆脱技术上对国外产品的依赖,所以对多回路泵进行逆向设计以实现国产化是非常有必要的。而国内对多回路泵的研究主要处于结构和性能的理论研究阶段[1,2]。

为了实现多回路泵的反求,需要对其内部流场进行动态模拟仿真,从而掌握内部流场的具体情况。目前,国内广州大学对普通齿轮泵内流场进行过数值模拟分析[3],国外对泵内流场模拟相对较多,但对多回路泵的研究很少。本文运用FLUENT对多回路泵转动过程中的内部流场进行数值模拟仿真,进而为多回路泵的逆向设计和结构优化奠定基础。

1 多回路泵数值模拟的前处理[4]

本文采用最简单的多回路泵模型——三齿轮泵,多回路泵转速为495 r/min,中心轮为逆时针转动,齿轮为标准渐开线圆柱齿轮,其模数为2 mm,齿数为18,压力角为20°。因为多回路泵主要用于静压导轨的支撑,所以工作液选择液压—导轨油[5],其密度为888 kg/m3,粘度为155 ×10-6m2/s。

计算区域的离散化,即对多回路泵模型进行网格划分。实施过程:把所计算的区域划分成多个互不重叠的子区域,即计算网格(grid),然后确定每个子区域中的节点位置及该节点所代表的控制体积。

多回路泵内部流场计算区域采用三角形网格离散,其网格模型如图1所示,初始状况为32 423个节点,59 808个网格。

给定中心轮为逆时针转动,转速为51.836 rad/s,可知多回路泵左侧的上边为出口,下边为进口;右侧的上边为进口,下边为出口。

2 多回路泵动态模拟过程

2.1 动网格计算模型

为了真实模拟多回路泵的齿轮转动对泵内流场的影响,需要用到动网格技术,动网格守恒方程为[6]

式中:ρ为流体密度;u为速度;us为移动网格的网格速度;Γ为扩散系数;Sφ为通量的源项φ,∂V代表控制体V的边界;n和n+1代表不同的时间层;dV/dA是控制体的时间导数;nf是控制体积的面网格数;Aj为面j面积;δVj为控制体积面j在时间间隔Δt中扫过的空间体积。

当变形小时,采用基于弹性变形的网格更新模型,该模型将网格单元的边看作弹簧,平衡长度等于网格边的原长,故网格点的初始状态所受的合力为0。当边界网格点移动后,由胡克定律,网格节点i位移引起的力Fi为

式中:Ni为相邻节点的数量;Kij为连接节点i、j弹簧的弹性系数,Kij=1/lij,lij为节点 i、j的边长;δi、δj分别为节点 i、j的位移。

当变形大时,采用局部网格重构的网格更新模型。对给定的理想网格高度hideal,当h>(1+αh)hideal(αh为高度系数)时,网格将根据预定义的高度条件进行分裂,这时,在层i中的网格面的高度将正好是理想高度hideal。相反,如果层j中的网格体积是被压缩的,当压缩到h<αhhideal时,这些被压缩的网格面将与邻近层的网格面合并成一个新的网格层。

2.2 边界条件及物理参数

进/排油口设置为压力边界条件,齿廓为动边界,转速为495 r/min。计算流体的密度为888 kg/m3,粘度为155 ×10-6m2/s。

2.3 数值解法[6]

采用有限体积法求解,压力项用PRESTO格式离散,扩散项用中心差分格式离散,其余项用二阶迎风格式离散,压力速度耦合方程采用PISO算法求解。

2.4 湍流模型

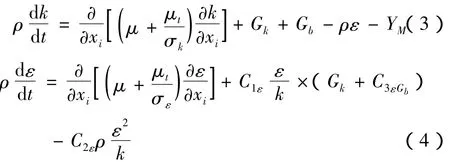

采用标准k-ε模型,形式如下:

式中:Gk为由于平均速度梯度引起的湍流动能产生项;Gb为由于浮力影响引起的湍流动能产生项;YM为可压缩湍流脉动膨胀对总的耗散率的影响;μt为湍流粘性系数,μt= ρCμk2/ε;C1ε、C2ε、C3ε常数,C1ε=1.44,C2ε=1.92,C3ε=0.09;动能 k 与耗散率 ε 的湍流普朗特数分别为:σk=1.0,σε=1.3。

3 计算结果与讨论

为深入了解多回路泵内部的瞬态流动状况,对不同瞬时多回路泵内的压力分布和速度分布进行分析。

3.1 压力分布

多回路泵转动工作时,容积发生变化而产生压力。在齿轮旋转0.04 s时,压力最大值出现在轮齿即将进入啮合处,这是由于在齿轮啮合的时候,对油液进行挤压,其最大值为2.19 MPa,最小值出现在轮齿脱离啮合处,最小值为-6.62 MPa。当齿轮继续旋转到0.1 s时,压力最大值同样出现在轮齿即将进入啮合处,其最大值为1.84 MPa,最小值出现在轮齿脱离啮合处,最小值为-6.89 MPa。由计算所得的数据可知,进入啮合区域压力最高,脱离啮合区域压力低,与实际情况相符合;不同时刻压力云图有细微变化,但基本稳定,可反映出多回路泵工作压力稳定的特点;同时中心齿轮所受压力平衡,则解决了径向力不平衡的问题。

3.2 速度分布

通过计算可得到不同时刻多回路泵内的速度矢量图,在齿轮旋转0.04 s时,速度最大值出现在齿轮啮入处,其最大值为33.4 m/s,同时速度方向比较杂乱。这是由于油液受到轮齿的挤压,流向比较杂乱,没有较规律的方向性。同时在出油口的速度大小为13.4 m/s,在进油口的速度大小为11.7 m/s。可以看出出油口的速度大于进油口的速度,与实际情况相符;当齿轮旋转到0.1 s时,速度最大值仍然在齿轮啮入处,其最大值为34.7 m/s。可知在不同时刻,工作液对中心齿轮形成的冲击均衡。

4 结语

基于动网格的多回路泵内部流场的数值模拟能得到泵内工作油液的瞬态变化情况,由此可知多回路泵优于普通齿轮泵的特点:工作压力相对稳定,中心齿轮所受径向力平衡,能够实现多点供油等。通过本文对简单的多回路泵的数值模拟,为将来对复杂的多回路泵进行数值模拟提供经验,并为反求国外先进多回路泵及其结构优化奠定基础。

1 许勤.多回路泵的结构与性能分析.南京师范大学学报(工程技术版),2003,3(1)

2 刘贵根.多回路泵的基础理论和优化设计:[硕士学位论文].淮南:安徽理工大学,2006.

3 江帆,陈维平,李元元等.润滑用齿轮泵内部流场的动态模拟.现代制造工程,2007(6)

4 何存兴.液压元件.北京:机械工业出版社,1982.

5 王福军.计算流体动力学分析—CFD软件原理与应用.北京:清华大学出版社,2004.

6 江帆,黄鹏.Fluent高级应用与实例分析.北京:清华大学出版社,2008.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Numerical Simulation of Flow Field of Multi-Circuit Pump Based on FLUENT

SUN Li,HUANG Shaoqing,ZHONG Junfeng

(DaLian JiaoTong University,Dalian 116028,CHN )

The multi- circuit pump can afford equal amount of oil to each lubricant point.The volume is relatively small and it can reach the effect of several pumps.In order to catch the variation of flow field inside of multi-gear pump,the moving grid technology in fluent software is used to numerically simulate the flow in multi-circuit pump,and then analyze the flow variation inside of multi-circuit pump with gear rotating.Thus lays the foundation for the reverse engineering and the structure optimization of multi-gear pump.

Multi-gear Pump;Reverse Engineering;FLUENT;Moving Grid

* 辽宁省博士启动基金项目(20071075);大连市科技计划项目2008A11GX225联合资助

孙丽,女,1972年生,副教授,博士,主要从事机械制造及其自动化、工业工程方面的研究。

(编辑 蔡云生) (

2009―09―27)

10123