基于不完整铰链结构的圆锥孔口直径检测量具设计与分析

陈锡渠 孔晓红 王占奎 苏建修 付素芳

(河南科技学院机电学院,河南新乡 453003)

基于不完整铰链结构的圆锥孔口直径检测量具设计与分析

陈锡渠 孔晓红 王占奎 苏建修 付素芳

(河南科技学院机电学院,河南新乡 453003)

由于圆锥孔口有毛刺或倒角导致其孔口直径(尤其是大端直径)不易测量,所设计的一种基于不完整铰链结构的圆锥孔口直径检测量具,可有效地解决定性测量无法获得具体误差值的问题,又避免了原有方法进行定量检测时需利用测得的数据计算,操作比较麻烦,不适于生产现场使用等缺陷。该量具不依靠尺脚测量面与孔口的点接触来进行测量,而是通过采用不完整铰链结构使量具定位面和测量卡脚刀口分别与工件上圆锥孔端面和圆锥孔内表面接触,将原来卡脚刀口与孔口的接触点转化成空间交点(虚交点)来测定,避开了圆锥孔口毛刺或倒角的影响,可在机上直接测量,数显直读,操作方便,且结构简单,有一定的通用性,可有效地解决生产现场定量检测圆锥孔口尺寸的问题,并可间接测量圆锥孔的锥度。

不完整铰链 圆锥孔口尺寸 检测量具 精度分析

本文设计了一种基于不完整铰链结构的圆锥孔口尺寸检测量具,该量具不依靠尺脚测量面与孔口面的点接触来进行测量,而是通过定位面和测量卡脚刀口分别与锥孔端面和锥孔内表面接触,将原来测量卡脚与孔口的接触点转化成空间交点(虚交点)来测定,避开了圆锥孔口毛刺或倒角的影响,可在机上直接测量,数显直读,且结构简单,有一定的通用性,可有效地解决生产现场定量检测圆锥孔口尺寸的问题,并可间接测量圆锥孔的锥度。

1 测量原理

由于圆锥的母线与端面不垂直,导致其直径(尤其是大端直径)不易准确测量。如:卡尺(或内径千分尺)的测量卡脚与内锥面接触面过小,则易脱落,接触面过大,则测出的数值已不是锥孔口的直径;若圆锥孔口有毛刺或倒角时,更是无法准确测得其直径。

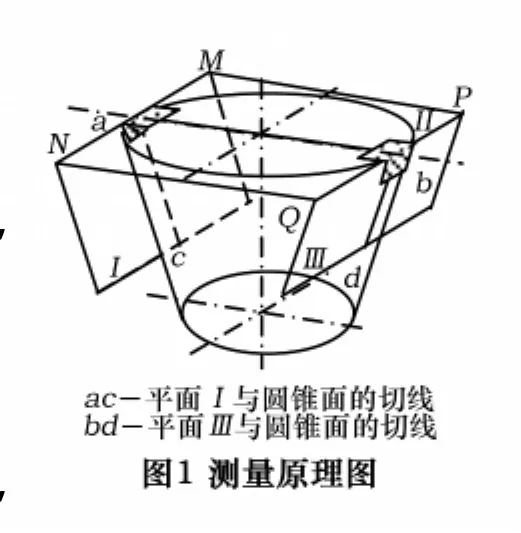

如图1所示,以圆锥孔大端面直径测量为例,平面Ⅰ、Ⅲ为过圆锥孔大端直径两端点a、b为分别与圆锥面相切的平面(切线为ac、bd,Ⅰ、Ⅲ同时也与圆锥孔大端圆相切),平面Ⅱ与圆锥孔大端面共面。显然平面Ⅰ、Ⅱ的交线MN与平面Ⅱ、Ⅲ的交线PQ平行,且均与AB垂直,则测圆锥孔大端直径ab可转化为测两直线MN和PQ间距离。在设计检测量具时,卡脚上的刀口就是平面Ⅰ、Ⅲ(可绕铰链旋转,自动适应锥体的锥度的变化,时刻保持与锥面相切,见图2),主尺和游标上的定位面就是平面Ⅱ,所以铰链的中心线就是MN和PQ。因是在内锥面上测量,故平面Ⅰ、Ⅲ演化为卡脚的刀口ac和bd(与游标卡尺测量卡脚结构相同)。同时为避开a、b处毛刺的影响,需将a、b附近的铰链(图中沙纹面和斜纹面处)切除一部分,成为不完整铰链结构。

另外,测得锥孔大、小端面直径后,再测得锥体长度,通过计算即可得到锥体的锥度。

2 量具结构

如图2,量具主要由主尺部件、游标部件组成。

主尺部件包括主尺体1、磁尺2、主尺铰链体9、主测量卡脚7、簧片11、压簧杆12、铰链端盖8、螺栓10等。主尺体、主铰链体间通过两互相垂直的平面定位,使用螺栓连接。主铰链体、主测量卡脚之间通过不完整铰链连接,主测量卡脚的刀口K1(平面Ⅰ)通过主铰链中心线,主铰链体上的定位面L1(平面Ⅱ)也通过铰链中心线,则铰链的中心线就是MN。由于主铰链体孔和主测量卡脚上的圆柱面均非完整圆柱面(构成不完整铰链),随着测量锥孔的锥度变化,主铰链体、主测量卡脚之间的铰链配合面会小于180°,为防止二者脱开,二者之间通过压簧杆和簧片连接。主测量卡脚在铰链内旋转时,簧片在主铰链体的外圆柱面上滑动,压簧杆在主铰链体的周向槽内摆动。

游标部件组包括游标铰链体4、副测量卡脚5、铰链端盖、数显装置3、压簧杆、簧片、螺栓等。游标铰链体、副测量卡脚之间也通过不完整铰链连接。副测量卡脚的刀口K2(平面Ⅲ)通过铰链中心线,游标铰链体上的定位面L2(平面Ⅱ)也通过铰链中心线,则铰链的中心线就是PQ。同理游标铰链体、副测量卡脚之间也采用压簧杆和簧片连接。

3 测量范围

3.1 锥孔端面直径的测量范围

显然量具铰链的轴线方向尺寸越小,则量具可检测的最小直径就越小。考虑量具结构的具体需求,本量具铰链的轴线方向尺寸选12 mm。

如图3所示,铰链孔径d与待测锥孔最小孔径Dmin间的关系为

显然Dmin为d的非单调函数。令D′min=0,可知:当d=12 mm 时,有D′min=12 mm。故选铰链孔径d=12 mm,同时考虑结构上的需要,取铰链外径d′=20 mm,主尺铰链与游标铰链会干涉,因此实际可测最小直径大于20 mm,取D′min≥25 mm。

铰链结构对量具的最大测量孔径无影响,故量具的最大测量孔径取决于主尺刻度范围。本量具的主尺刻度范围设计为150 mm,故量具的孔径测量范围为

3.2 可测锥孔的锥度范围

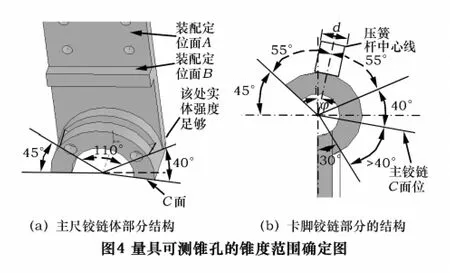

如图4a为主尺铰链体的部分结构(游标体上的铰链结构与其类似),压簧杆在不完整铰链上的周向槽中摆动。其中铰链部分外径D=20 mm,内径d=12 mm。考虑到结构上的要求,在槽的两端保留的扇形实体中心角分别是45°和40°。

如图4b为主测量卡脚铰链部分的结构与压簧杆(直径d′=12 mm)的位置,其外围角度为主铰链体上周向槽的周向位置和尺寸,内层角度为主测量卡脚的结构。压簧杆对应中心角为

显然,测量卡脚可绕中心线逆时针或顺时针旋转的最大角度为

工程上一般不用很大的锥度,该量具测锥孔尺寸时可适应的锥度范围取为

4 测量精度分析

影响量具测量精度的主要因素包括:主尺铰链中心线与其装配定位面B(如图4a)的距离误差δ1,游标铰链中心线与其装配定位面的距离误差δ2,主尺铰链体上的测量定位面(如图2)与铰链孔中心线的共面误差δ3,游标铰链体上的测量定位面与铰链孔中心线的共面误差δ4,主测量卡脚铰链中心线与主测量卡脚刀口的共面误差为δ5,副测量卡脚铰链中心线与副测量卡脚刀口的共面误差为δ6。下面逐项分析。

4.1 误差δ1和δ2对测量精度的影响

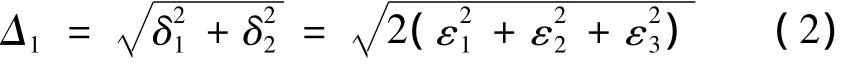

δ1和 δ2使两铰链中心连线与主尺不平行,产生平行度误差Δ1(如图5所示)。考虑到误差的随机性,平行度误差Δ1为

由图5可知

则有Δ1产生的测量误差ΔD1为

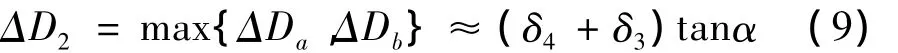

4.2 误差δ3和δ4对测量精度的影响

δ3和δ4使铰链体上的定位面与铰链孔中心线的不共面,如图6所示有两种情况。如图6a,误差δ3和δ4使孔中心线按不同方向偏移,显然

忽略式(6)中微小量δ3和δ4的平方项,测量误差ΔDa为

如图6b,误差δ3和δ4使孔中心线按相同方向偏移,显然

忽略式(8)中微小量δ3和δ4的平方项,测量误差ΔDb为

4.3 误差δ5和δ6对测量精度的影响

如图7所示主测量卡脚刀口与铰链中心线偏移δ5,由图可见测量误差 ΔD3为

同理可得游标测量卡脚刀口与铰链中心线偏移δ6引起的测量误差 ΔD4为

考虑到各项误差的随机性,由量具结构引起的总测量误差ΔD为

总测量误差ΔD与待测尺寸D和所测锥孔锥度α有关。D越大,测量误差ΔD越小;α越大,测量误差ΔD越大。测量装置为普通量具,其制造精度可选 IT4[15],则 ε1=0.006 mm,ε2=0.002 5 mm,ε3=0.002 5 mm,δ5=0.002 mm,δ6=0.002 mm,当 D=22 mm。α=40°时,总的测量误差ΔD=0.007 mm。故量具的测量精度定为0.02 mm。

5 量具的特点和应用

本量具的孔径测量范围为25 mm≤D≤150 mm,在测锥孔端面尺寸时可适应的锥度变化范围为0°≤锥孔锥度≤80°;测量精度为0.02 mm;重复定位精度为0.01 mm。本量具主要用于测量圆锥孔孔口直径,也可用于间接测量圆锥体的锥度,但不适于大锥度锥体的测量(因测量误差大)。该测量装置结构简单,使用方便,无视值误差,在线数显直读,有一定的通用性,既有效地解决了定性测量无法获得具体误差值的问题,又避免了采用样棒和定高块(或量块)等进行定量检测时需利用测得的数据计算,且操作比较麻烦的缺陷。在使用量具时需注意以下事项:

(1)测量装置使用前需用标准量块(不低于6等量块的精度)校准清零,以消除常值系统误差;

(2)测量时,首先主尺通过其上的定位面在锥孔端面定位,同时主测量卡脚刀口与锥面贴合,然后拉动游标,使游标上的定位面也在锥孔端面定位,同时副测量卡脚刀口与锥面贴合即可直接读出测量结果。注意游标相对于主尺的最大移动速度应v≤1.5 m/s,否则将产生错误计数;

(3)当工作环境湿度φ≥80%时,卡尺测量尺寸会发生突变。可将卡尺拿到阳光或干燥处一段时间,即可恢复正常。

1 杨光.机车传动链中大型精密锥孔的检测原理与运用[J].铁道技术监督,2005(10):20~22

2 宋满仓,虞慧岚.锥面加工中的尺寸检测与控制[J].新技术新工艺,1996(3)

3 曲贵龙,李霄.圆锥孔的锥角和直径的间接测量[J].计量技术,2001(3)

4 康艾金,黄颖巧.圆锥孔锥度及孔口的测量计算[J].机械工人(冷加工),1996,11:20 ~21

5 李利君.锥孔专用测量装置的研制[J].工具技术,2007(8):110~111

6 张焕洲.测量锥口直径的检具[J].计量技术,2003(9)

7 张辉.钢球式锥孔检测工具[J].机械制造,1999(6)

8 杨春风.测量空间交点尺寸的方法及误差分析[J].机械工人(冷加工),1997(10)

9 王启江.交点尺寸的测量[J].工具技术,2000(5)

10 梁万明.零件交点尺寸的检测[J].机械工人(冷加工),1999(10)

11 杜明芳,张永明.圆锥体测量与数据处理[J].计量与测试技术,2002(4):10~11

12 任嘉卉.公差与配合手册[M].北京:机械工业出版社,2000:16~19、107 ~108、208

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

The Design and Analysis of Conical Bore Diameter Measuring Tool Based on Incomplete Hinges

CHEN Xiqu,KONG Xiaohong,WANG Zhankui,SU Jianxiu,FU Sufang

(Henan Institute of Science and Technology,Xinxiang 453003,CHN)

There are burrs and beveling in conical bore edge which cause that it is difficult to measuring its diameter(especially big-end),so the paper designs a measuring tool based on incomplete hinges which is available to measure its size errors easily and avoid the defects of already existing method,such as:handle trouble,can’t field-working and so on.This tool measures the conical bore diameter not based on the point-contact between foot rulers measuring plane and conical bore.It is actually transforming the point-contact between foot rulers measuring plane and conical bore end plane into a space point-contact by contacting between tool locating plane and conical bore end plane,and other contacting between foot rulers measuring plane and conical bore inner plane,which can avoid affecting of burrs and beveling.It can measure the conical bore edge sizes directly in field-working and measure the taper value of conical bore indirectly.

Incomplete Iron Hinge;Conical Bore Edge Sizes;Measuring Tools;Precision Analysis

陈锡渠,男,1965年生,副教授,硕士,主要研究方向:先进制造与测量技术,发表文章40余篇。

(编辑 周富荣)(

2009―08―13)

10335