进一步提升金刚石钻头设计制造水平的思考①

郑超

(桂林矿产地质研究院国家特种矿物材料工程技术研究中心,广西 桂林 541004)

进一步提升金刚石钻头设计制造水平的思考①

郑超

(桂林矿产地质研究院国家特种矿物材料工程技术研究中心,广西 桂林 541004)

为了适应当前大力开展矿产资源地质勘探和深部找矿的需要,进一步提升金刚石钻头设计制造水平,研制高效率、长寿命新型钻头,促进金刚石钻头产品的产业化,规模化生产,结合从事金刚石锯片等其它工具研制的经验,提出一些新的钻头设计制造思路,供业内同行参考,共同提高。

深部找矿;金刚石长寿命钻头;冷压成形;预合金粉末;激光焊接

Abstract:In order to meet the needs of m ineral resources exploration and deep prospecting,the design and manufacture level of diamond drill bit should be improved to producing the new diamond drill bit w ith high efficiency and long working life,promoting scale and industrial production of the products.The author points out some new thought for designing and manufacturing diamond drill bit combining w ith the experiences engaged in manufacturing diamond tools,which can be referenced by relevant people.

Keywords:deep prospecting;long working life diamond drill bit;cold press form ing;prealloyed powder;laser welding

最近从媒体感知,随着我国可持续发展战略的实施,国家十分重视矿产资源地质勘探工作,要求积极开展深部(500米以深)找矿。这方面将有大的投入,对地质钻头的需求量也将有更大增长,而对其性能和质量的要求则更高,更需要研制出超乎常规的长寿命地质岩芯钻头。这预示着沉寂多年的岩芯地质钻头又将掀起一阵大发展的浪潮。近年来,岩芯地质钻头相对于其它金刚石工具,发展迟缓,除了电镀钻头得到大量应用之外,在热压烧结钻头方面没有什么创新,钻头寿命仅有几十米。行业之间也缺少沟通交流,就连本该统一的钻头、钻具,国家标准也没有出台。审时度势,若要适应形势发展,抢占先机,则需要打破传统观念,采用新材料、新技术、新工艺,不断创新,研制出适应深孔钻进的高效率、长寿命钻头。为此,结合从事金刚石锯片等其它工具研制的经验,提出一些新的钻头设计制造思路,供业内同行参考,共同提高。

1 改变金刚石钻头传统制造方法的新思路

1.1 钻齿冷压成形工艺

1.1.1 利用国产或进口自动冷压机压制钻齿

我院利用韩国D IEX公司的32V PM 型容积式自动冷压机生产各种钻齿。可以两次装料,也就是能自动装工作层粉和非工作层粉。每分钟压钻齿4~6个,班产约2000个,重量精度达到±0.05g,有利于批量生产并保证产品质量稳定。只是在生产工艺流程中增加“粉末制粒”和“冷压”二道工序。

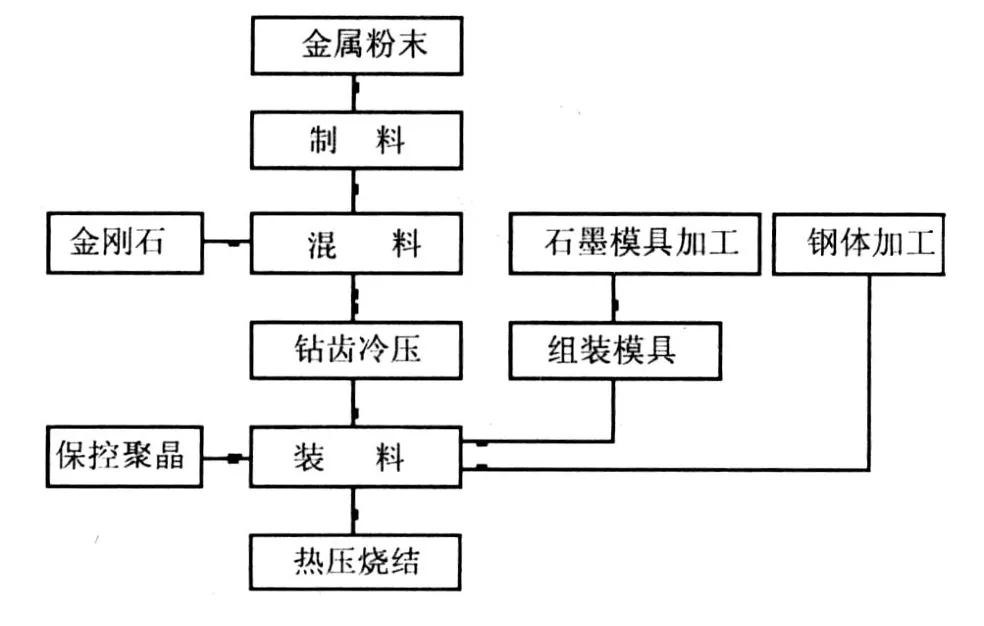

(1)生产工艺流程:见图1所示。

(2)冷压模具设计典型

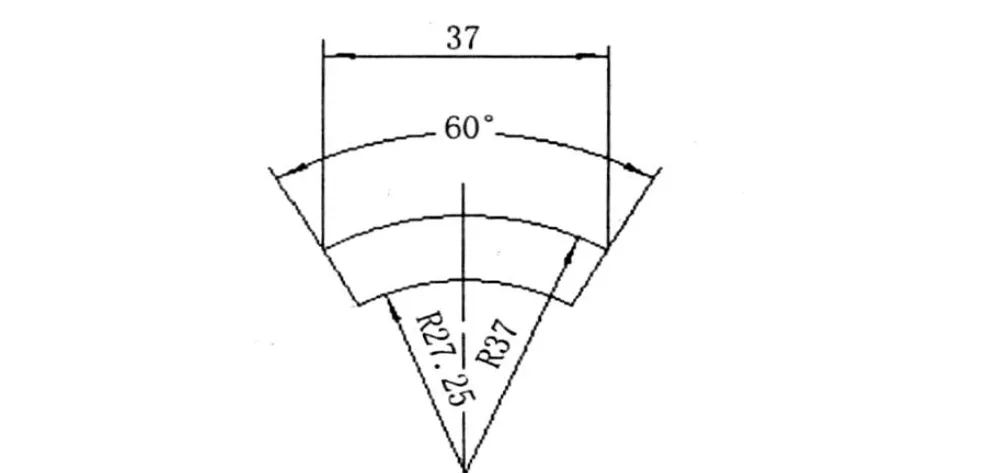

以Φ75钻头为例,外径Φ75mm,内径Φ54.5mm,水口数6个,水口宽6mm。其冷压钻齿尺寸见图2。

图1 钻头生产工艺流程Fig.1 Production process of the drill bit

图2 Φ75冷压钻齿尺寸图Fig.2 Cold press form ing d imension of the segment ofΦ75mm diamond drill bit

图3 钻齿冷压模具图Fig.3 Cold pressmould of drill bit segment

其冷压模具见图3所示。模具材料用Cr12M oV,钻齿阴模的扇形孔经过热处理后用慢走丝电火花线切割加工,保证粗糙度和配合精度要求。模具工作寿命达到8000次以上。

(3)石墨模具结构不变,整体高度降低,这是由于冷压后钻齿坯的密度达到65%以上,因此模具体高度可降低三分之一。

1.1.2 利用20~30吨普通压力机压制钻齿

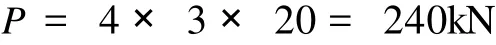

冷压模具设计可参考锯片刀头的模具,根据压力机的能力,可以在阴模上安排加工3~5个扇形孔,这样可以提高生产效率。以Φ75钻头齿为例,其一个钻齿截面积约为3cm2,压力取20~25kN/cm2,则4个钻齿的总压力

1.2 采用预合金粉末制造地质钻头

20世纪末,国外一些公司就已经提出使用预合金粉末制造金刚石工具的新概念。目前,国内越来越多的厂家应用进口的(如:法国N EXT系列粉末)或国产的预合金粉末制造锯片刀头(但是,用于制造地质钻头的还不多见)。该预合金粉末应该是除了骨架成分之外,包含有低熔点金属的多种金属,采用喷雾法或化学共沉淀法生产的粉末即为钻头用预合金粉末。使用预合金粉末作为钻头胎体粘结剂,易于调整钻头胎体的性能,使之与岩石特性更加匹配,与采用机械混合金属粉末相比,预合金粉末具有以下优点:

(1)有利于提高地质钻头的胎体性能

由于预合金粉末比机械混合粉末元素分布均匀,避免了成分偏析,使胎体组织均匀、性能一致,胎体合金化充分、致密度高,能改善胎体的耐磨损性能。

(2)提高对金刚石的包镶能力,延长钻头的使用寿命。

(3)预合金粉末不易氧化,便于保存,并简化了生产工艺过程,降低了成本,适合于大批量生产。

(4)预合金粉末的熔点较低,相对的烧结温度也低,可避免对金刚石的热损伤,提高金刚石的利用率,可适当降低金刚石浓度。

目前国内广泛采用6-6-3青铜作为钻头胎体的粘结剂,其力学性能比较低,所粘结胎体的硬度也较低,如果把Cu与碳化物形成元素制成预合金粉末,必将大大改善胎体对金刚石的粘结性能,有效地提高金刚石地质钻头的产品质量。国内一些院校和科研单位正在开展这方面的研究试验,并取得一定效果,值得进一步推广使用。我院特邦新材料公司曾经使用自己用共沉淀法制造的含30%Co的预合金粉制造工程钻头。试验结果表明,钻进效率和工作寿命指标接近纯钴钻头。但它的制造成本低,烧结温度只要750℃。北京有研粉末新材料有限公司推出的预合金粉末有YHJ-1、YHJ-2型两种,据推荐适于制造地质钻头。YHJ-1型超细预合金粉末呈多孔团聚状,平均颗粒直径为6~9微米,比表面积高,粉末活性大,较低的烧结温度即可获得高的烧结硬度。热压烧结温度750℃~800℃时,硬度可达HRB95-108,密度可达98%。YHJ-2超细预合金粉末含稀土元素Re,不含Co、N i,平均颗粒直径5~7微米,具有适应性广,成本低的特点,有关钻头生产厂家不妨尝试使用。

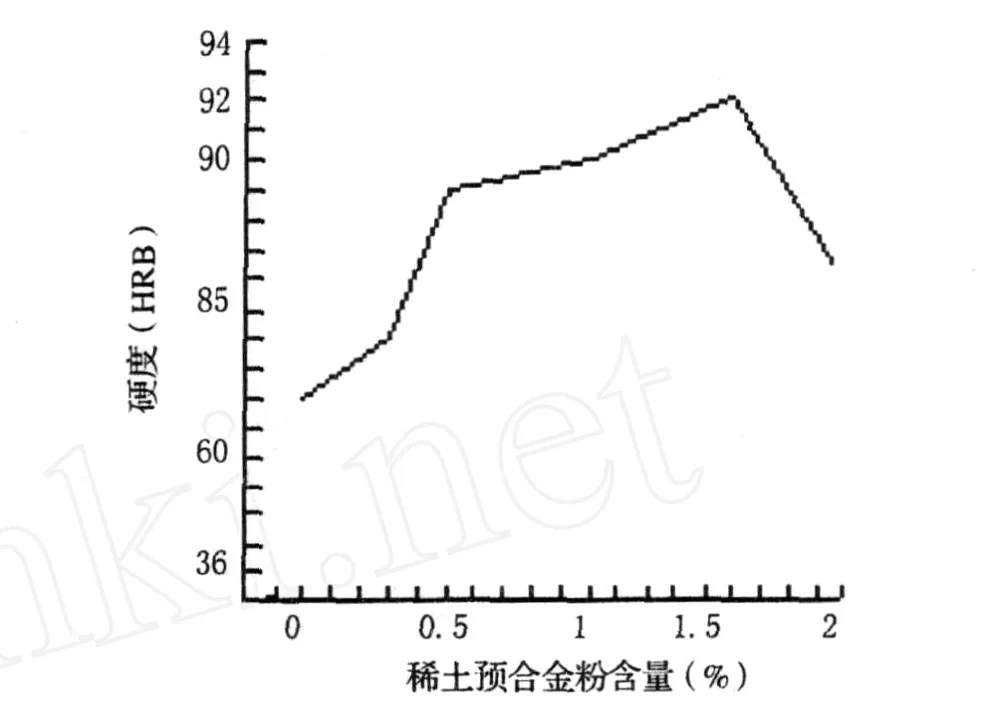

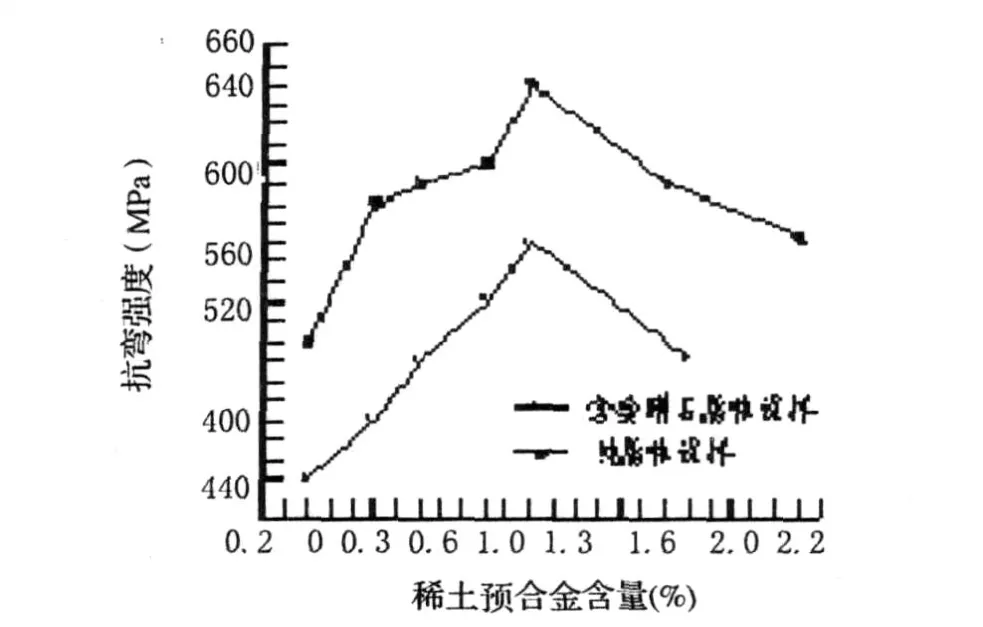

1.3 在钻头胎体材料中添加稀土元素或制成稀土预合金粉末

我国稀土元素资源非常丰富,占世界储量的80%左右,亟待开发利用。不少人尝试在超硬材料工具以及地质钻头胎体材料中添加少量稀土元素,以求改善胎体性能,提高胎体的抗弯强度和耐磨性以及提高对金刚石的包镶能力。人们采用共沉淀法,对胎体添加稀土元素,如镧L a、铈Ce等。近期趋于采用雾化法制备成稀土元素预合金粉末,使用效果更为明显。不少学者研究试验表明,稀土元素在胎体中的添加量很少,一般在1%左右。图4显示,稀土L a-N i预合金粉含量对金刚石胎体硬度的影响。由图可见,随着L a-N i合金含量的增加,胎体的硬度增加;当L a-N i合金含量达到1.5%时,硬度达到最高值HRB92;而当L a-N i合金含量超过1.5%时,硬度反而下降。图5显示稀土合金加入量对胎体抗弯强度的影响。由图可见,随着稀土合金粉末含量的增加,胎体抗弯强度提高,当添加量达到1%时,纯胎体材料抗弯强度达到最大值640 M Pa,高于未加L a-N i合金粉末胎体材料的抗弯强度(514 M Pa)。当添加量超过1%时,随着稀土合金粉含量的增加,胎体的抗弯强度反而下降。

图4 稀土合金含量对胎体硬度影响Fig.4 Influences of rare earth alloy content on hardness of the matrix

图5 稀土合金含量对胎体抗弯强度影响Fig.5 Influences of rare earth alloy content on bending strength of the matrix

添加稀土元素对胎体材料的好处是多方面的,中国地质大学等有关院校、科研单位做了大量的机理研究和试验工作,可以展望,具有中国特色的稀土预合金粉末将普遍地用于制造地质钻头,使我国金刚石地质钻头的制造水平达到新的高度。

1.4 钻进坚硬弱研磨性(打滑)岩层地质钻头的研制进展

自从20世纪70年代推广人造金刚石钻探技术以来,攻克坚硬打滑地层一直是钻探界的攻关难题。这样的岩层虽然在一般勘探矿区所占比例不大,只有几十米甚至几米,但却由于钻头钻进时打滑,钻进效率极低,或不进尺,耗费大量时间钻头却难以穿越,严重影响矿区勘探进度。为解决钻头打滑问题,科研人员在钻头结构和胎体材料各方面进行了大量的多方面的研究探索,如设计各种异形唇面结构钻头、高低刃及同心圆尖齿唇面钻头等等。虽然均有一定的效果,但不解决根本问题。弱包镶地质钻头的新理念是克服钻头打滑的有效方法。其基本原理是利用弱包镶方法使胎体中的一部分金刚石被包镶的强度减弱,钻进中会提前从胎体中脱落。脱落的金刚石会磨损胎体,有利于未脱落的金刚石出刃,达到不断自锐出刃,不断进尺的效果。

设计和制造弱包镶地质钻头的关键问题是要根据岩石对胎体的磨损能力恰到好处地确定对金刚石的弱包镶程度。只有当金刚石工作到一定程度,即不能有效地刻取和破碎岩石时,才可以让其脱落。否则,过早脱落,会降低金刚石的工作寿命,而太晚脱落,又会出现打滑不进尺的情况。这样的尺度难以把握。

制造弱包镶地质钻头,首先将金刚石用机械方法包裹上一层粉末(如W C或CO粉),然后,将包裹有粉末的金刚石按一定比例与胎体粉末及其他金刚石混合,经装料、烧结等后续工序即完成弱包镶地质钻头的制造。

由于金刚石与胎体之间隔着一层强度较低的弱包镶层,从而减弱胎体对金刚石的包镶强度,当胎体磨损,金刚石出露到一定程度,就会从胎体提前自行脱落。脱落下来的金刚石继续磨损胎体,使留在胎体中的金刚石出刃,形成不断的自锐过程。因此,钻进坚硬打滑地层不会造成钻头打滑现象,钻进效率和回次进尺均能取得明显的效果。金刚石造粒包衣的设备可以选用医药设备中的滚动造丸机,还可以选用D IEX公司的GA 10型金刚石包衣机。包衣的厚度可以控制,1000克拉金刚石约15分钟即可完成包衣,呈圆球状。

1.5 金刚石有序排列在地质钻头上的应用研究

金刚石在工具胎体中的有序排列始于金刚石真空钎焊技术的推出。国内市场已经有不少真空钎焊的金刚石制品出售,如真空钎焊金刚石串珠绳锯和各种异形的钎焊金刚石磨盘、磨轮等。这些工具胎体中的金刚石都可以是有序排列的。韩国新韩金刚石工业公司于2004年开始批量生产金刚石有序排列多层刀头圆锯片,申请了国际专利,并在有关媒体刊登广告,宣称该锯片比普通锯片寿命提高-倍,锯切速度提高30%。国内也有几家公司投入研究试制金刚石有序排列多层刀头圆锯片,有的已经小批量生产。而该项技术在地质钻头上的应用还未见报道。笔者认为,在地质钻头上引用该项技术才是最合适的,其理由:

(1)地质钻头唇面比较厚,一般截面宽均在10mm以上,更适于多层分布,若锯片刀头分三层,则钻头唇面可分7~9层。

(2)地质钻头的金刚石浓度一般都比较高,在60%以上,还有超过100%的。而采用有序排列之后,金刚石浓度可大幅度降低,既有利于提高钻进效率又能降低成本。

(3)制造工艺并不复杂,相当于加一道钻齿冷压工序。将一层层压着有序排列的金刚石薄层压成钻齿压坯,装到石墨模具上,再装水口条和底粉,经过热压烧结即可。

(4)由于有序排列金刚石钻头钻进效率高,工作寿命长,适用于制造深孔钻进钻头或厚壁的绳索取芯钻头,也适用于钻进坚硬打滑地层。因为这种钻头金刚石浓度低、金刚石出刃值大,自锐性好,不会造成钻头打滑现象。

由此可见,该项技术值得进一步研究推广,首先要在如何实现金刚石有序排列产业化上下功夫,不论是“模板法”或是“点胶法”,都要实现机械化,自动化,才能解决批量生产问题。

1.6 激光焊接地质钻头的研制

目前,激光焊接锯片用激光器的输出功率,一般是2~2.5kW,锯片基体的厚度3~4.5mm,再厚的基体可采取两面焊接,以保证必要的焊接强度。而薄壁工程钻头的壁厚不超过4.5mm,钻头外径Φ50~150mm,再厚就必须采取内外焊的方法,才能解决问题。

地质钻头的壁厚一般在10mm左右,可以适当地减薄,而双管钻头的钢体不厚,如Φ75钻头的钢体壁厚3.75mm,Φ91钻头是3.5mm,Φ110钻头是6mm,Φ130钻头是6.5mm;尤其是单管钻头,Φ75钻头是5.5mm,Φ91钻头是5.5mm。国外地质钻头的钢体壁厚都不超过5mm。只要激光焊机的小激光头能伸进钻头内,实现内壁激光焊接,就可以在大规格地质钻头上实现钻齿的激光焊接。激光焊接地质钻头的优点是:

(1)大大简化钻头生产工艺,钻头不用整体装模,整体烧结,节省能源消耗。

(2)不用整体石墨模具,大大降低成本。因为钻头越大,芯模越大,整体烧结一次,废一个,成本高。

(3)钻齿单独烧结有利于提高胎体性能,生产效率高。

(4)激光焊接易于实现自动化,生产效率高,产品质量稳定。

国内外激光焊机生产厂家在设计上既应考虑能焊锯片又能焊钻头的同时,也要考虑到更换不同的激光头进行钻头的内外焊接。但至今未见有实际应用的报道。相信不久的将来,随着激光焊接设备问题的解决,激光焊接地质钻头将大量出现在市场上。

2 研制高效率长寿命新型地质岩芯钻头

深部找矿需要深孔钻探,而影响深孔钻探效率的主要矛盾是纯钻进时间少,起下钻具的辅助时间多,台月效率低,每米进尺成本高。绳索取芯钻进方法是提高钻探效率的重要手段,但是,由于钻头寿命短,一般也就是几十米,到钻进几十米之后仍然要起钻。如果钻头寿命能达到百米以上,是常规钻头的4倍甚至5倍,那样将大幅度提高纯钻时间,减少起下钻的辅助时间,不但提高了钻探效率,还能大大降低钻探成本。提高钻头寿命,除了要用好的金刚石和相匹配的粉末胎体之外,最关键的是要提高钻头胎体高度。因此要开展创新型的钻头胎体结构设计。要解决钻头胎体的长时间等效自锐性;要解决钻头分层水口、水路冷却排粉;要解决钻头内外保径等一系列问题……下面推荐一种美国长年公司最近推出的申请有专利的3层水口长寿命岩芯钻头,供借鉴参考。见图6所示。

钻头特点:

(1)钻头胎体高度25.4mm,这是市场上见到的最高钻头,寿命可达100米以上。

(2)三层窗户式水口结构,既保证高钻头的胎体强度,又保证有充分的排粉冷却能力,所以钻进效率高。

(3)内外径有很好的保径措施,钻进稳定,减少钻孔弯曲,有利提高扩孔器寿命,提高钻进效率。

(4)适于深孔绳索取芯钻进。图6 长年3层水口式地质岩芯钻头Fig.6 Core drill bit w ith three-layer

nozzles made by U SA

3 结束语

上述论点仅是笔者在思考金刚石钻头进一步发展时的一些想法,并未付诸实现。有些想法做了一点工作,也遇到难题,如钻头的内壁激光焊接未能成功而使工作未能有进一步发展。但它仍不失为一种大胆而有希望的设计思路,尤其是长寿命钻头的研制,更希望年轻的科研人员大胆创新,努力予以实现。

[1] 吕智,郑超,等.超硬材料工具设计与制造[M].北京,冶金工业出版社,2010.

[2] 杨凯华,潘秉锁.金刚石地质钻头的现状与发展[J].超硬材料工程,2009(2).

[3] 章文姣,叶宏煜,等.钎焊地质金刚石钻头的试验与研究[J].金刚石与磨料磨具工程,2009(1).

[4] Boart longyear co.exploration drilling products,2009.7.

I mprovement of design and manufacture level of diamond drill bit

ZHEN G Chao

(Guilin R esearch Institute of Geology f orM ineral R esources,Guilin541004,China;

N ational SpecialM ineralM aterials Eng ineering T echnology R esearch Center,Guilin541004,China)

TQ 164

A

1673-1433(2010)02-0040-05

锯片生产中冷压成形的先进工艺,用于生产钻齿,有利于提高胎体密度,节省石墨模具消耗,缩短烧结时间,改善钻头胎体性能。

2010-01-10

郑超(1939-),男,教授级高工,长期从事超硬材料工具研发和钻探等科研工作。