基于β-FeSi2的(Fe,M)Si2三元合金相形成规律*

李胜斌 李晓娜董闯 姜辛

(大连理工大学材料科学与工程学院,三束材料改性教育部重点实验室,大连116024)

(2009年8月28日收到;2009年10月21日收到修改稿)

基于β-FeSi2的(Fe,M)Si2三元合金相形成规律*

李胜斌 李晓娜†董闯 姜辛

(大连理工大学材料科学与工程学院,三束材料改性教育部重点实验室,大连116024)

(2009年8月28日收到;2009年10月21日收到修改稿)

二元β-FeSi2相是一种重要的窄带半导体型金属硅化物,研究了基于该二元相的三元合金的形成规律,以丰富其材料范围.首先,利用团簇线判据作为理论依据,选取一个团簇和一个连接原子构成的模型,添加不同的第三组元作为连接原子,设计了Fe3Si8M(M=B,Cr,Ni,Cu,Co,Al)系列合金成分,即用添加组元替代二元相中的Fe连接原子.然后,用真空吸铸和真空甩带方法制备合金棒以及薄带,以获得无成分偏析的均匀合金.微结构及成分分析显示β相可以溶入摩尔含量为15%—20%的Ni,4%—13%的Cu,7%—10%的Co以及7%—10%的Cr.添加的Al取代了化学式中Si的位置,在该模型下制备β相物质添加Al是不可行的.在薄带试样Fe3Si8B和Fe3Si8Cr中有微量的非晶颗粒,表明在急冷条件下B和Cr的添加有利非晶的形成.

β-FeSi2,三元合金,团簇线

PACC:7850G,8120,8140,6155H

1. 引言

过渡金属元素Fe能够和Si形成多种化合物(Fe2Si,Fe5Si3,ε-FeSi,β-FeSi2,α-FeSi2),其中只有β-FeSi2和ε-FeSi为半导体相,其他均为金属相[1,2].ε-FeSi有极窄的带隙,可应用在自旋电子学领域[3,4].β-FeSi2具有0.85 eV的直接带隙,在光电及热电领域有着广泛的应用[5—7].由于具有良好的热稳定性、较高的电导率以及较强的抗氧化性,能够较好地应用在微电子及光电子领域中,且原料Fe和Si在地壳储量丰富,无毒无害[8—10],因而β-FeSi2在众多金属硅化物中备受青睐.

近年来,对于Fe-Si系化合物的研究主要集中在二元β-FeSi2半导体相上,而对于三元以上的Fe-Si系合金研究仅限于少量的掺杂工作.掺杂能够有效地改变晶胞体积及晶胞内各原子的晶体学位置,并通过调制电子结构来影响材料的能带及光电、热电等性能.掺杂也可以改变β-FeSi2的导电类型.研究发现,当掺入Mn,Cr,Zr,Al,Ti,V等元素时,导电类型为p型,而掺入Co,Ni,Pd等元素时,导电类型表现为n型[11—15].同时,利用掺杂的方法可以有效地提高其热电优值.Chen等[16]在二元Fe-Si化合物的基础上,通过添加适量的Co元素,用快速凝固结合单轴热压的方法制备了Fe0.94Co0.06Si2.00合金.他们发现,该合金经过800℃预退火2 h后,用70 MPa压力在880℃高温下热压30 min,在908 K得到的最大无量纲热电优值达到了0.25.掺杂在提高β-FeSi2光电性能上同样起着很大的作用. Terai等[17]用离子束合成的方法在n型直拉Si (100)基片上制备了Al,B,Mn,Co掺杂的β-FeSi2,并发现经过Al和B掺杂的β-FeSi2在10K时得到的光致发光强度明显加强,而Mn和Co掺杂的β-FeSi2光致发光强度却有所减弱.以上掺杂都是建立在半导体以及电学性能基础上,所以加入的第三组元都是微量的.

另一方面,从合金化的角度看,第三组元的添加有利于提高合金的非晶形成能力.Inoue[18]从合金结构、热力学和动力学三方面对非晶合金的玻璃形成能力分析研究后发现,非晶合金体系一般有三个或三个以上的组元组成.董闯等[19]在二元合金团簇的基础上,通过添加适量的第三组元成功地制备了Cu基、Zr基、Y基、Sm基、Fe基和Co基等三元非晶合金体系.目前已有关于FeSi2二元非晶薄膜的报道.2001年,Milosavljevic'等[20]用Ar离子束混合技术,在n型Si(100)基片上制备了约45nm厚的非晶FeSi2层.光吸收测量表明,该非晶层为半导体相,且有着0.88 eV的直接带隙.2004年,Milosavljevic'等[21]在低温下用Ar离子束辅助共溅射沉积法在基体Si(100)晶面上制备了300—400nm厚的非晶FeSi2层.光吸收测量再次表明,这些非晶FeSi2层在室温下有0.89—0.90 eV的直接带隙,具有与β-FeSi2相似的半导体性能.采用升高基片温度(0—200℃)或Ar离子束辐照(200 keV)的方法来弛豫非晶,都会导致光学吸收增加. Milosavljevic'等认为这是非晶态中的中程有序结构所致.2005年,Naito等[22]在低温下用离子束合成的方法在Si(111)基片上制备了双层非晶层,最上面一层是原子比为1∶2的Fe-Si层,下面一层为非晶Si层,但是光吸收测试表明,该Fe-Si非晶层呈金属特性,并不具有文献[20,21]报道的半导体特性.Naito等[22]推测,他们所制备的非晶Fe-Si薄层所存在的短程有序结构源于不同的晶体Fe-Si化合物,局域结构上的不同造成非晶层物理性质上的差异.这些研究都仅限于二元非晶薄膜的制备上,而对于FeSi2的块体非晶合金没有进行深入的研究.

本文在二元Fe-Si化合物β-FeSi2的基础上进行三元合金的成分设计,添加适量的第三组元,在保留二元合金优良性能的基础上制备出三元块体Fe-Si系合金甚至非晶.我们选择团簇线判据理论[19]为指导,用团簇和连接原子构成的模型设计成分,通过真空吸铸以及真空甩带法制备了基于Fe3Si8团簇的三元合金棒及合金薄带,着重研究了第三组元的添加对三元合金相组成的影响.用X射线衍射(XRD)仪和透射电子显微镜(TEM)对合金进行了结构分析,并用扫描电子显微镜(SEM)背散射成像及能谱仪对合金棒进行微区成分分析.另外,我们对三元合金的非晶形成能力也做了初步的探讨.

2. 成分设计

在对准晶及非晶合金形成规律多年研究的基础上,董闯等[19]提出了团簇线判据理论及由团簇和连接原子构成的非晶结构模型.该判据以亚组元体系中的团簇结构为基础,通过添加适量的第三组元对二元团簇结构进行合金化,并成功地用来制备Cu基、Zr基等块体非晶合金及Al基准晶合金.我们知道,团簇结构在一定程度上反映了其对应晶体相的结构信息,被视为物质由原子、分子向大块转变的过渡状态.团簇线判据反映了优化的三元非晶相与基础二元团簇之间的结构联系,可视为从二元团簇向三元相转变的生长路径.因而,此判据可以用于指导基于二元β-FeSi2的(Fe,M)Si2三元合金的成分设计.

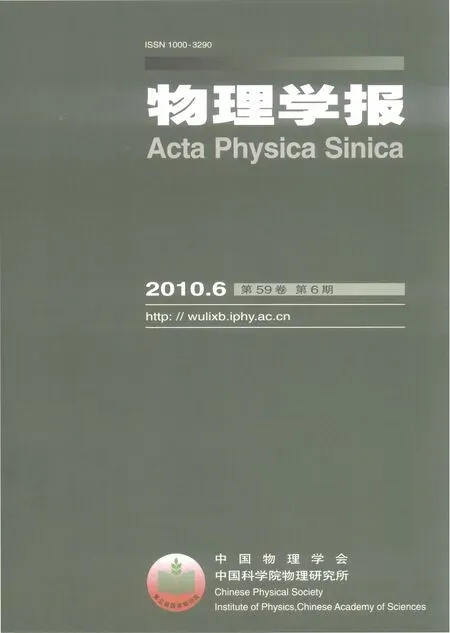

β-FeSi2为正交结构,每个晶胞中含有48个原子,Fe和Si都有两种晶体学上不等价的原子位置,Fe(Ⅰ)和Fe(Ⅱ)及Si(Ⅰ)和Si(Ⅱ)通过对称变换而构成整个晶胞[23].分析该晶体结构可以看出,在Fe原子周围存在8个Si原子和2个Fe原子,形成一个以Fe为心的Fe3Si8畸形五棱柱团簇结构,如图1(a)所示.根据董闯等[19]描述的非晶结构模型,当一个Fe3Si8团簇连接一个Fe原子时,形成Fe3Si8Fe,即(FeSi2)4,其化学配比恰好为其相成分,亦为共晶成分.该团簇结构在一定程度上反映了晶体相β-FeSi2的结构信息.我们可以在该团簇的基础上,添加适量的第三组元M来优化合金成分,研究第三组元的添加对三元合金相组成以及非晶形成能力的影响.由于Fe3Si8团簇与晶体相的特殊关系,本实验采用团簇和连接原子比例为1∶1的模型.图1(b)为Fe-Si-M体系中的成分图.相图中实心方点和实心圆点所在的位置分别为Fe3Si8团簇的成分点和设计的Fe3Si8M(Fe25Si66.7M8.3)成分点.本实验选取了Cr,Co,Ni,Cu,Al,B作为连接原子,设计了Fe3Si8Cr,Fe3Si8Co,Fe3Si8Ni,Fe3Si8Cu,Fe3Si8Al,Fe3Si8B成分,并通过真空吸铸和真空甩带两种方法来制备样品.

图1 Fe-Si-M体系中的团簇结构及设计成分(a)团簇结构,(b)设计成分

3. 实验方法

本文采用真空吸铸和真空甩带两种方法制备了合金棒和合金薄带.将原料按设计成分Fe3Si8M放入非自耗真空电弧炉中,原料Fe,Si,Cr,Co,Ni,Cu,Al的纯度均在99.9%以上,B的纯度在99.5%以上.在Ti锭吸O2和高纯Ar气环境中,反复熔炼三遍以得到成分均匀的母合金锭,然后用铜模吸铸法在高真空下制备出直径为3mm的合金棒.薄带合金在高真空甩带机上制备,将用非自耗真空电弧炉制备的成分均匀的母合金锭装入真空甩带机的石英管中,在Ar气保护下感应加热熔化,然后依靠石英管内外Ar气压力差将熔融的合金液直接喷铸到快速旋转的铜辊上,得到薄带试样.铜辊直径为260mm,宽度为52mm.在整个制备过程中,合金的质量损失不超过0.1%.用XRD-6000型XRD仪(Cu Kα,λ=0.15406nm)对合金棒和合金薄带进行了相分析,并用JSM-5600LV型SEM背散射成像以及Oxford公司生产的能谱仪对合金棒进行微区成分分析.对于薄带合金还用玛瑙研钵制备了粉末样品,并在Philips公司生产的Tecnai G2型TEM上进行了电子显微结构分析.

4. 结果及讨论

本实验中用真空吸铸方法制备的合金棒直径为3mm,所得样品普遍较脆,容易断裂.添加不同的第三组元作为连接原子所表现出来的脆性又有很大差别,其中添加Ni和Cu的样品较其他样品要硬些,而添加B的样品硬度最差,几乎不能成棒.

图2为吸铸样品Fe3Si8M(M=B,Cr,Ni,Cu,Co,Al)的XRD谱和α-FeSi2,β-FeSi2,ε-FeSi,Si的标准XRD谱.从XRD谱上可以看出,吸铸样品均有明锐的衍射峰,合金样品为晶体态.通过和标准XRD谱比较发现,在样品Fe3Si8B,Fe3Si8Cr,Fe3Si8Ni,Fe3Si8Cu,Fe3Si8Co中均有α相、β相和ε相的衍射峰,为三相共存的状态,且均以α相居多.在样品Fe3Si8B中相分离较弱,主要衍射峰为单相α相,β相和ε相的衍射信息较少且弱.在Fe3Si8Ni中相分离最为明显,α相、β相和ε相衍射信息出现都很多.而在样品Fe3Si8Al中除了有α相、β相的衍射峰外还出现了Si的衍射峰.

图2 吸铸样品Fe3Si8M(M=B,Cr,Ni,Cu,Co,Al)的XRD谱及β-FeSi2,α-FeSi2,ε-FeSi,Si的标准XRD谱

从Fe-Si二元平衡相图[24](图3)可以看出,如果实验所得成分与前面设计成分完全相符,那么Si含量为66.7%(摩尔含量)的Fe-Si合金液在1212℃发生共晶转变,生成α-FeSi2和ε-FeSi相,在温度低于982℃时发生包析反应,这两种化合物向β相转变.由于β相的浓度梯度较小,以及堆垛层错等原因,使其转变速度较为缓慢[25],以至于反应不彻底,造成β相、α相和ε相共存,通常需要较长时间反应才能得到较为完全的β相[26].本实验使用的是快速冷凝方法.熔融状态下的母合金通过急冷得到的合金棒,并没有体现出非晶的特征信息.这说明在快速冷凝过程中形核、结晶过程并没有完全得到抑制,以至出现了α相和ε相.在较短的时间内这两相未能完全转变为β相,所以吸铸样品可以整体表现为三相共存状态.由XRD结果可以看出,第三组元为B,Cr,Ni,Cu,Co的添加即为该种情况.但是,若实验所得成分偏离设计成分,即原本设计成分时添加的意在替代FeSi2分子式中部分Fe的第三组元,在实际的制备过程中却倾向于替代部分Si的位置(这也许与第三组元的原子半径有一定的联系),这样就会使得名义成分(Fe3M)Si8变为Fe3(Si8M),使合金成分向另一共晶成分处(Si的摩尔含量为73.5%)偏离.这时在937℃将会发生α相的共析分解反应,即反应朝向α→β+Si进行.文献[17]指出,Al作为掺杂原子在块体β-FeSi2晶体中取代的是Si的位置.在本实验中,样品Fe3Si8Al的XRD结果出现了α相、β相和Si的衍射峰,而没有ε相的衍射信息,说明在制备过程中只发生了α相的共析分解反应.这一结果表明添加的第三组元Al确实取代了部分Si的位置,从而使所得成分偏离了设计成分.

图3 Fe-Si二元平衡相图[24]

XRD结果表明,真空吸铸方法得到的合金棒样品为多相共存状态.样品中有较多的α相,而β相较少,但相对而言Fe3Si8Cr和Fe3Si8Ni中β相含量较其他样品多些.不同第三组元的添加可以引起不同的相分离状况,要得到单相三元合金需要选择合适的添加元素.

Fe-Si系中包析反应的不彻底以及共析反应的进行往往造成样品多相共存.为了进一步验证这一现象,研究在铜模吸铸急冷条件下第三组元的添加对合金相的影响,对样品作了SEM背散射成像分析.图4是经过打磨抛光后的吸铸样品的横截面SEM背散射像.从图4 SEM背散射像上可以看出,所有样品均存在相分离状况,但添加不同的第三组元引起的相分离程度却有一定的差别.在Fe3Si8B的图像中可以看到在灰色基体上分布有黑色的小凹坑,也许这是合金中的一些孔洞,也可能是在打磨抛光过程中一些第二相从基体上脱落引起的,这些都可能是造成Fe3Si8B样品不能很好成棒的原因.在Fe3Si8Cr样品中相分离是最不明显的,灰色和白色两种衬度细小均匀地分布于整个区域.从样品Fe3Si8Ni的SEM背散射像中可以明显看出,分布有三种不同的衬度,有明显的相分离现象.通过背散射电子像的成像原理,可以推测白色区域为ε-FeSi相(Si的摩尔含量为50%),灰色区域为β-FeSi2相(Si的摩尔含量为66.7%),而深灰色区域为α-FeSi2相(Si的摩尔含量为70%).在连接原子为Cu的样品中,有灰色衬度的基体以及白色衬度的析出相,黑色衬度区域很可能是由于在打磨过程中一些析出相被磨掉引起的.在Fe3Si8Al的样品中,灰色衬度区域呈沟壑状分布,黑色衬度的区域很可能是由于样品疏松或是一些析出相在磨样过程中从基体上脱落引起的.

在背散射像的基础上,对样品中不同衬度的区域做了能谱分析.由于能谱分析对轻元素存在很大误差,所以我们没有对Fe3Si8B样品进行成分分析.其他样品的能谱分析结果列于表1中(成分为各元素对应的摩尔分数,括号内为团簇表达式).从表1可以看出,相分离较轻的Fe3Si8Cr样品中,白色和灰色区域的成分结果几乎没有差别,都接近β相成分.这与两种衬度区域细小,能谱分析不能只限定在一个单独的区域之内有直接关系.相分离较明显的Fe3Si8Ni样品中,白色区域的平均成分为(Fe26.16Ni15.60)Si58.24,接近ε相;灰色区域的平均成分为(Fe15.44Ni17.71)Si66.85,接近β相;深灰色区域的平均成分为(Fe27.56Ni1.98)Si70.46,接近α相.在样品Fe3Si8Cu中,白色区域的平均成分为(Fe26.28Cu8.16)Si65.56,接近β相;灰色区域的平均成分为(Fe29.55Cu0.33)Si70.12,接近α相.由此推断图中黑色区域也许是由ε相被磨掉引起的.在样品Fe3Si8Co中,白色区域的平均成分为(Fe24.03Co6.99)Si68.98,接近β相;灰色衬度的平均成分为(Fe21.39Co8.29)Si70.32,接近α相.结合相图分析应该还有少量的ε相存在,但是没有显示出来.在样品Fe3Si8Al中,灰色衬度的平均成分为(Fe29.82Al2.52)Si67.66.单从这个化学式看,成分比较接近β相,但若将化学式表示为Fe29.82(Al2.52Si67.66),成分就会接近α相.因为只有一个成分,没有其他比较的成分,所以还不能确定化学式应该是前者还是后者.但是结合上述分析,如果有磨样品时脱落的另一相,应该是两相共存的状态,结合相图分析,成分应该更接近于α相.

图4 吸铸样品的SEM背散射像(a)Fe3Si8B,(b)Fe3Si8Cr,(c)Fe3Si8Ni,(d)Fe3Si8Cu,(e)Fe3Si8Co,(f)Fe3Si8Al

图5为表1中所有测量成分点在三元相图中的位置.从图5可以看出,在Fe3Si8Cr的样品中,由于只测到了平均成分,所以无法区分相区,可以看出Cr的摩尔含量为7%—10%.Fe3Si8Ni样品中ε相区Ni的摩尔含量为12%—18%,β相区Ni的摩尔含量为15%—20%,α相区Ni的摩尔含量很少,小于5%,接近二元成分.这些现象表明,ε相和β相中都可以溶较多的Ni,Ni的含量甚至可以多于Fe,溶入的Ni取代部分Fe的位置,而α相中仅可溶少量的Ni.在添加Cu作为第三组元的样品中,β相可溶入含量为4%—13%的Cu,α相几乎不能溶入Cu.样品Fe3Si8Co中α相和β相溶入Co的摩尔含量基本上一样,为7%—10%.在添加Al作为第三组元的样品中,α相溶入Al的摩尔含量在4%左右,仅能够溶入少量的Al.由此看来,由于具有较大的第三组元溶入能力,三组元β相的制备要比α相容易些.在β相里可以溶入较多的Cr,Ni,Cu,Co,而在α相里仅可以溶少量的Co或少量的Al,其他几种元素能够溶入的很少.在ε相中可以溶入较多的Ni元素.

表1 吸铸样品SEM上的能谱分析结果

图5 能谱分析的吸铸Fe3Si8M三元样品成分图(a)Fe3Si8Cr,(b)Fe3Si8Ni,(c)Fe3Si8Co,(d)Fe3Si8Cu,(e)Fe3Si8Al

表2 真空甩带参数

通过以上分析表明,用真空吸铸方法得到的三元合金样品为晶体多相共存状态.SEM背散射及能谱分析表明,样品均有相分离现象,其中Fe3Si8Cr相分离不太明显,且成分比较接近设计成分.总体上看,可以推断通过在二元团簇Fe3Si8的基础上添加第三组元B和Cr作为连接原子相分离较轻,在快速冷凝过程中组分相对均匀并接近设计成分.这一现象很可能有助于单相三元合金甚至三元非晶的形成.

为了避免成分偏析,我们在实验中选取了具有更快冷却速率的真空甩带法来制备薄带合金,进一步分析第三组元的添加对合金相结构的影响.真空甩带得到的薄带合金试样韧性较差,同样较脆,易断裂,不具有非晶合金的高强度、高韧性特征.薄带合金样品宽度和厚度统计及辊速如表2所列,由于试样断裂为长短不等的长条状,对其长度没有进行统计.

图6是薄带合金样品Fe3Si8M(M=B,Cr,Ni,Cu,Co,Al)和α-FeSi2,β-FeSi2,ε-FeSi,Si的标准XRD谱.从XRD谱上可以看出,所得薄带合金均有晶体态明锐的衍射峰.但和吸铸样品的XRD结果相比,薄带合金样品的衍射峰位趋向一致.甩带样品主要为β相,而吸铸样品以α相为主.样品Fe3Si8B较其他样品有较少的衍射峰,而样品Fe3Si8Al同样由于偏离了设计成分而出现了α相、β相和Si的衍射峰,在48°以及69°附近,由于多个衍射峰位的相连而导致衍射峰宽化,其强度较低,说明该样品没有得到很好的晶化,很有可能析出的晶粒较细.

图6 薄带合金样品Fe3Si8M(M=B,Cr,Ni,Cu,Co,Al)的XRD谱及β-FeSi2,α-FeSi2,ε-FeSi,Si的标准XRD谱

由相图可知,Si含量为66.7%(摩尔含量)的Fe-Si合金液在急冷条件下可直接过渡到共晶成分,即β相.真空甩带比真空吸铸方法具有更快的冷却速度,较快的冷速可以在一定程度上抑制成分偏析,有利于设计成分β相的生成.因而,和吸铸样品相比,甩带样品XRD结果中β相峰强度增大了,而α相峰强度却降低了(Fe3Si8Al样品由于偏离设计成分除外).不同的添加元素,发生的相分离状况也不一样.在真空甩带急冷条件下,即使是相分离比较明显的Fe3Si8Ni在一定程度上其相分离也得到了抑制.

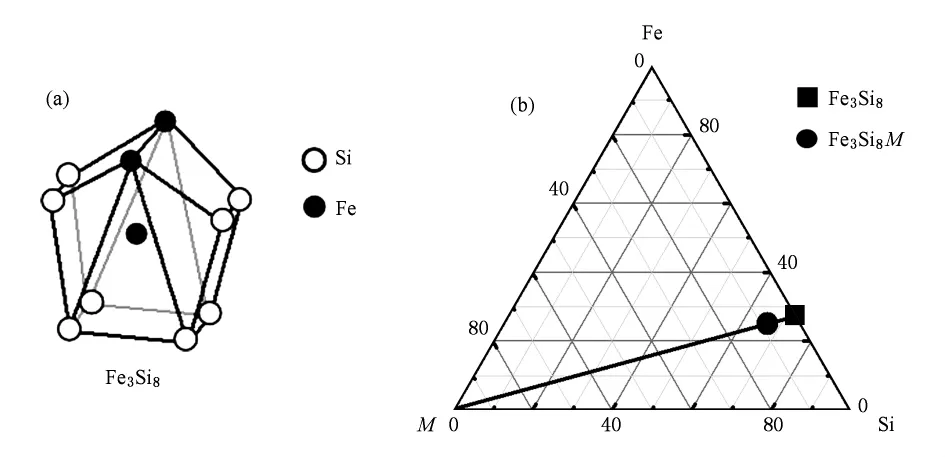

为了进一步研究在真空甩带急冷条件下第三组元的添加对合金相的影响,我们用TEM的高分辨显微像和选区电子衍射对甩带样品进行了显微结构分析.

TEM观测发现,在Fe3Si8B粉末样品中存在大量的晶体颗粒,如图7(a)所示.通过对颗粒做选区电子衍射分析可知,主要是β相两个晶带轴的衍射和一套微弱的ε相衍射,衍射花样如图7(b)所示.结合XRD分析表明,甩带样品中是β相、ε相和α相共存的状况.

图7 Fe3Si8B样品中β相和ε相晶体颗粒TEM形貌及选区电子衍射花样(a)颗粒形貌像,(b)选区电子衍射花样

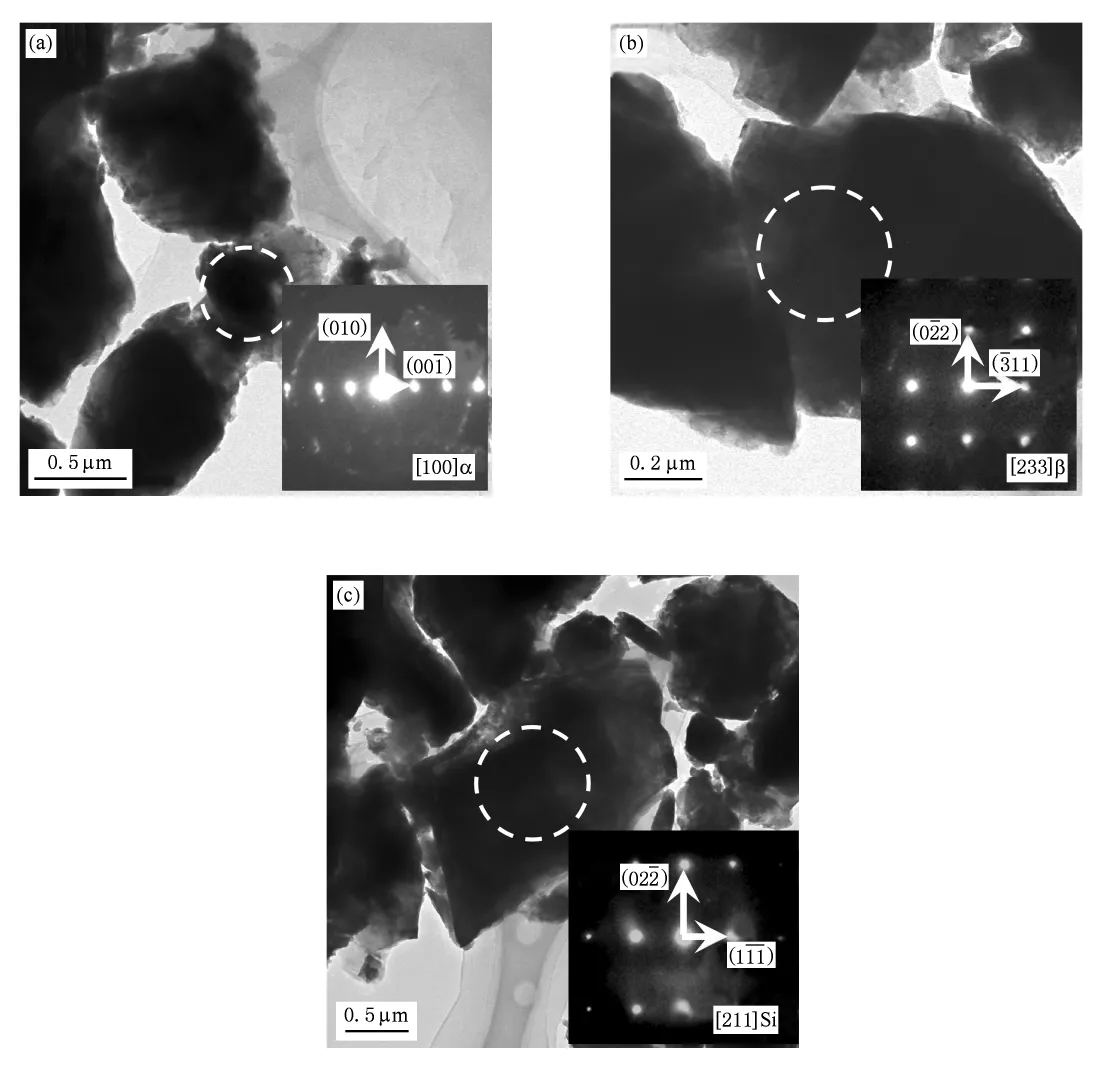

同时,通过选区电子衍射在Fe3Si8B样品中也发现了少量的非晶颗粒.图8为Fe3Si8B样品中典型的粉末颗粒的TEM形貌像及选区电子衍射花样.从图8可以看出,这些颗粒整体衬度均匀,选区电子衍射均出现了非晶特征的漫散环,表明这些颗粒均为非晶态.出现非晶是由于我们采用了急冷的高真空甩带法.

Fe3Si8Cr粉末样品中大部分颗粒的TEM形貌如图9(a)所示,显示为黑、灰衬度板条状相间结构.对图9(a)整体区域做选区电子衍射,有清晰的晶体衍射花样出现,如图9(b)所示.标定可知该衍射像主要是α相,同时含有微量的ε相和β相,表明该颗粒α相、β相和ε相共存.这恰好也反映了未进行彻底的包析反应特征.由于β相的固溶成分区间较窄,使得包析反应进行缓慢,造成α相和ε相很难完全转变成β相[25,26],因而出现三相共存的状态.

对于Fe3Si8Cr样品的TEM观测也显示其中存在少量非晶颗粒,图10为Fe3Si8Cr样品一粉末颗粒的TEM形貌像、高分辨像及选区电子衍射花样.从图10(a)中形貌像可以看出,该颗粒整体衬度均匀,但在颗粒边缘分布有一些黑色小区域.对形貌像的方形区域A作高分辨成像表明,该区域呈均匀混乱无序状,如图10(a)中右上方的内插图所示.对形貌像圆形区域B做选区电子衍射有明显的非晶环出现,如图10(a)中右下方的内插图所示,表明该颗粒整体为非晶态结构.对于颗粒边缘的黑色区域进行了高分辨分析,图10(b)所示为(a)图中区域C处黑色衬度边缘的高分辨像,图像中显示黑色区域有明显的晶格条纹,表明这些区域已发生了晶化.这些晶格取向有着β相特有的晶面间距,正好为β相b轴(b=0.7791nm)的一半,即(020)β,而不是其他的Fe-Si化合物,因而可以肯定在该颗粒边缘有β相晶粒析出.

对Fe3Si8Al甩带样品的TEM分析发现,其晶体颗粒的相组成如图11所示,包括α-FeSi2,β-FeSi2和Si三种相.利用电子显微镜进行微区能谱分析表明,α相颗粒的各元素摩尔含量如下:Si为69.5%,Fe为25.5%,Al为5.0%.若将Si和Al的含量加起来,其成分Fe25.5(SiAl)74.5接近α相.β相颗粒的各元素摩尔含量如下:Si为57.9%,Fe为36.4%,Al为5.8%.若将Si和Al的含量加起来,其成分Fe36.4(SiAl)63.7接近β相.结合衍射花样的标定,可以肯定添加的Al原子确实在化学式中占据了Si的位置.

图8 Fe3Si8B样品中典型的非晶颗粒的TEM形貌像及选区电子衍射花样

图9 Fe3Si8Cr样品中板条状颗粒TEM形貌及选区电子衍射花样(a)颗粒的TEM形貌像,(b)选区电子衍射花样

由以上所述可知,根据设计成分Fe25Si66.7M8.3,如果添加的第三组元M占据成分式中Fe的位置,那么整体成分满足Si的摩尔含量为66.7%的共晶成分,应发生包析反应:α+ε→β,除α相、β相和ε相外不会再有其他相析出.现有α相、β相和Si三相共存,说明确实发生了α相的共析分解反应:α→β+Si,也表明成分偏向了另一共晶点(Si的摩尔含量为73.5%处).这进一步表明,添加Al作为连接原子并没有起到预期的作用,而是引起了成分的偏移.

图10 Fe3Si8Cr样品中非晶颗粒的TEM形貌及非晶颗粒边缘晶化的高分辨像(a)非晶颗粒的TEM形貌像,(b)非晶颗粒边缘晶化的TEM高分辨像

图11 Fe3Si8Al样品中三种颗粒的TEM形貌像及选区电子衍射花样(a)α-FeSi2颗粒,(b)β-FeSi2颗粒,(c)Si颗粒

同时,我们也对Fe3Si8Ni,Fe3Si8Cu,和Fe3Si8Co进行了TEM分析,发现这些样品均含有大量的β相、α相和ε相晶体颗粒,并未发现非晶颗粒.这在很大程度上和相分离有关.在上述分析中,我们发现在这些样品中相分离情况较为严重,以至于在急冷条件下没有生成非晶颗粒.

综上所述,通过TEM分析,我们在Fe3Si8B,Fe3Si8Cr,Fe3Si8Ni,Fe3Si8Cu,Fe3Si8Co薄带合金样品中观察到了大量的β相、α相和ε相晶体颗粒,同时在相分离程度较轻的Fe3Si8B和Fe3Si8Cr样品中也发现了微量的非晶颗粒,表明在较快的冷却速率下相分离程度越轻越容易生成非晶.但对于该体系而言,由于冷却速率还不够快,以至于没有形成大量的非晶颗粒.在样品Fe3Si8Al中,我们观测到了α相、β相和Si的晶体颗粒.这一现象再次表明,添加的Al原子占据了成分式中Si的位置.

5. 结论

选取二元半导体相β-FeSi2晶体结构中以Fe原子为心的Fe3Si8团簇,利用团簇线判据为理论依据以及团簇和连接原子构成的模型,添加不同的第三组元作为连接原子,设计并制备了Fe3Si8M(M=B,Cr,Ni,Cu,Co,Al)系列合金棒以及薄带.实验结果表明,β相对第三组元具有不同的溶入能力.其可以溶入摩尔含量为15%—20%的Ni,4%—13%的Cu,7%—10%的Co以及7%—10%的Cr.同时发现添加的Al取代的是成分式中Si的位置,偏离了设计成分.因而,在该模型下通过添加Al来制备β相是不可行的.在薄带试样Fe3Si8B和Fe3Si8Cr中发现有微量的非晶颗粒,为急冷条件所致,表明B和Cr的添加有利于该体系非晶合金的形成.

[1]Bost M C,Mahan J E 1985 J.Appl.Phys.58 2696

[2]Imai Y,Watanabe A 2008 Intermetallics 16 769

[3]Fanciulli M,Weyer G,Svane A,Christensen N E,von Knel H V,Müller E,Onda N,Miglio L,Tavazza F,Celino M 1999 Phys.Rev.B 59 3675

[4]Guo G Y 2001 Physica E 10 383

[5]Lu P X,Zhou Y H,Zheng Q G,Yang G 2006 Phys.Lett.A 350 293

[6]He Z,Platzek D,Stiewe C,Chen H,Karpinski G,Müller E 2007 J.Alloys Compd.438 303

[7]Liu Z X,Masato O,Teruhisa O,Wang S,Fukuzawa Y,Suzuki Y,Kuroda R,Mise T,Otogawa N,Nakayama Y,Tanoue H,Makita Y 2005 Opt.Mater.27 942

[8]Hu B,Li X N,Dong C,Jiang X 2007 Acta Phys.Sin.56 7188 (in Chinese)[胡冰、李晓娜、董闯、姜辛2007物理学报56 7188]

[9]Pan Z J,Zhang L T,Wu J S 2005 Acta Phys.Sin.54 5308(in Chinese)[潘志军、张澜庭、吴建生2005物理学报54 5308]

[10]Niu H L,Li X N,Hu B,Dong C,Jiang X 2009 Acta Phys. Sin.58 4117(in Chinese)[牛华蕾、李晓娜、胡冰、董闯、姜辛2009物理学报58 4117]

[11]Tani J,Kido H 1998 J.Appl.Phys.84 1408

[12]Tani J,Kido H 1999 J.Appl.Phys.86 464

[13]Chen H Y,Zhao X B,Zhu T J,Jiang J Z,Stiewe C,Lathe C,Mueller E 2008 J.Phys.Chem.Sol.69 2013

[14]Desimoni J,Martínez J,Cotes S M,Runco J,Taylor M A 2008 J.Alloys Compd.477 789

[15]Wang H Y,Liu R P,Ma M Z,Gao M,Yao Y S,Wang W K 2004 Acta Phys.Sin.53 2378(in Chinese)[王海燕、刘日平、马明臻、高明、姚玉书、王文魁2004物理学报53 2378]

[16]Chen H Y,Zhao X B,Stiewe C,Platzek D,Mueller E 2007 J. Alloys Compd.433 338

[17]Terai Y,Yoshihito M 2005 Opt.Mater.27 925

[18]Inoue A 2000 Acta Mater.48 279

[19]Dong C,Wang Q,Qiang J B,Wang Y M,Jiang N,Han G,Li Y H,Wu J,Xia J H 2007 J.Phys.D 40 R1

[20]Milosavljevic'M,Shao G,Bibic'N,Mckinty C N,Jeynes C,Homewood K P 2001 Appl.Phys.Lett.79 1438

[21]Milosavljevic'M,Shao G,Gwilliam R M,Gao Y,Lourenco M A,Valizadeh R,Colligon J S,Homewood K P 2004 Thin Solid Films 461 72

[22]Naito M,Ishimaru M,Hirotsu Y,Valdez J Z,Sickafus K E 2005 Appl.Phys.Lett.87 241905

[23]Filonov A B,Migas D B,Shaposhnikov V L,Dorozhkin N N,Petrov G V,Borisenko V E,Henrion W,Lange H 1996 J. Appl.Phys.79 7708

[24]Dai Y N 2009 Binary Alloy Phase Diagrams(Beijing:Science Press)p518(in Chinese)[戴永年2009二元合金相图集(北京:科学出版社)第518页]

[25]Li H,Tang X F,Cao W Q,Zhang Q J 2009 Chin.Phys.B 18 287

[26]Nishida I 1973 Phys.Rev.B 7 2710

PACC:7850G,8120,8140,6155H

*Project supported by the Key Laboratory Foundation in Institution of Higher Education from the Education Bureau of Liaoning Province,China (Grant No.2008S051)and the Natural Science Foundation of Liaoning Province,China(Grant No.20082164).

†Corresponding author.E-mail:lixiaona@dlut.edu.cn

Formation rule of β-FeSi2phases in(Fe,M)Si2ternary alloys*

Li Sheng-Bin Li Xiao-Na†Dong Chuang Jiang Xin

(Key Laboratory of Materials Modification by Laser,Ion and Electron Beams of Ministry of Eduction,School of Materials Science and Engineering,Dalian University of Technology,Dalian116024,China)

(Received 28 August 2009;revised manuscript received 21 October 2009)

Binary β-FeSi2phase is an important semiconductor metal silicide with narrow band-gaps.The formation of this phase in ternary alloys was investigated for the search of ternary semiconductor silicides.Using the cluster line approach as the theoretical guideline,a structure model is established with one cluster and one glue atom,and alloy series of Fe3Si8M(M =B,Cr,Ni,Cu,Co,Al)were designed by replacing the glue atom Fe in binary β-FeSi2.To obtain homogenous alloys,high vacuum suction casting and melt spinning method were used for the preparation of alloy rods and ribbons. Microstructure and composition analysis showed that the β phase could dissolve 15%—20%Ni,4%—13%Cu,7%—10%Co and 7%—10%Cr(molar content).However,in contrary to the designed formula,the added Al replaces Si rather than Fe.There were trace amounts of amorphous particles in Fe3Si8B and Fe3Si8Cr ribbon samples,which showed under the rapid cooling conditions,the addition of B and Cr was favorable for the amorphous phase formation.

β-FeSi2,ternary alloys,cluster line

book=249,ebook=249

*辽宁省教育厅高等学校重点实验室基金(批准号:2008S051)和辽宁省自然科学基金(批准号:20082164)资助的课题.

†通讯联系人.E-mail:lixiaona@dlut.edu.cn