连续箱梁预应力管道的灌浆技术及注意事项

曾文安

(厦门路桥咨询监理公司,福建 厦门 361009)

传统的灌浆手段是压力灌浆,浆体本身和施工工艺带有一定的局限性,主要表现为:灌入的浆体中常会含有气泡,当混合料硬化后,存积气泡处会变为孔隙,成渗透雨水的聚积地,这些水可能含有有害成分,易造成构件的腐蚀;另外,水泥浆容易离析、析水,干硬后收缩,析水会产生孔隙,致使强度不够,粘结不好,为工程留下了隐患。真空灌浆工艺克服了传统压浆工艺的不足,提高了孔道压浆的饱满度和密实性。正是基于上述考虑,大桥主桥箱梁纵向预应力管道灌浆决定采用真空灌浆工艺。

1 工艺的技术优点

与传统的压浆工艺相比,真空灌浆工艺由于使孔道前形成负压状态这一特点,使其具有以下特点:(1)利用真空泵进行清除孔道中的空气和水分,使孔道内达致负压状态,然后再用压浆机以正压力将水泥注入预应力孔道,由此排除了孔道中的气泡,提高了孔道内压浆的饱满度,使孔道质量和灌浆质量都上一个新台阶。(2)灌浆过程中孔道具有良好的密封性,使浆体保持压力和充满整条孔道得到保证。(3)浆体中的微浆及稀浆在真空负压环境下率先留入负压容器,是稠浆留出后孔道浆体中的稠度能保持一致,使浆体密实度和强度得到保证。(4)工艺及浆体的优化,消除了裂隙的产生,使灌浆的饱满性和强度得到保证。(5)真空灌浆过程是一个连续且迅速的过程,灌入的水泥浆在负压环境下流动,由于没有受到来自孔道中的空气的压力,浆体能轻易地充满孔道的所有空隙,缩短了灌浆的时间。

2 技术要求

2.1 压浆工艺要求

2.1.1 孔道及两端必须全封闭。

2.1.2 压浆前,应对孔道进行清洁处理。孔道清洗后,应使用不含油的压缩空气将孔道内的所有积水抽出。

2.1.3 搅拌水泥浆之前,加水空转数分钟,将积水倒净,使搅拌机内壁充分湿润。搅拌好的灰浆要做到基本卸尽。在全部灰浆卸出之前不得再投入未拌合的材料,更不能采取边出料边进料的方法。

2.1.4 水泥浆的拌和首先将水加入拌和机,然后在加入水泥,充分拌和后,再加入减水剂和膨胀剂,膨胀不超过5%,任何一次配制以满足一小时的使用即可。

2.1.5 抽真空时,真空度(负压)控制在-0.06~0.1 之间。

2.2 水泥浆的技术要求

水泥浆的性能有流动性、凝结时间、泌水率、体积收缩率、浓度及化学成分等方面的要求。真空灌浆工艺使孔道和灌浆机之间存在着负压力差,水泥浆通过孔道的阻力较小,使低水灰比、低流动性的水泥浆可以较快、顺畅地通过孔道并充满孔道的所有孔隙,最大可能地减少泥浆收缩变形和孔隙,提高孔道灌浆的饱满度和密实性。本工程对水泥浆的技术要求以下:

①水灰比:为满足可灌性要求,一般选用水泥浆,水灰比应在0.3~0.4 之间。②浆体泌水性:a.小于水泥浆初始体积2%。b.四次连续测试的结果的差值<1%。c.拌和后24h 水泥浆的泌水应能有吸收。③浆体强度:7 天龄期强度≥40MPa,28 天龄期强度≥50MPa。

2.3 压浆设备要求

2.3.1 压浆设备

①排量为2 立方米/min的SZ-2 水环式真空灌浆泵1 台;

②真空压力表1个,QSL-20 型空气过滤器1 个,15kg 左右秤1 台;

③灌浆泵1 台,配套高压橡胶管1 根;

④灰浆搅拌机1 台;

2.3.2 水泥浆泵及其吸收循环应是完全密封的,以避免气泡进入水泥浆内,它应能在压浆完成的管道上保持压力,且装有一个喷嘴,该喷嘴关闭时,导管中无压力损失。

2.3.3 压力表在第一次使用前加以校准,所有设备在灌浆操作中至少每3 个小时用清洁水切底清洗一次,每天使用结束时应清洗干净。

3 施工工艺

3.1 张拉施工完成之后,采用切割机切除外露的钢铰线(注意钢铰线的外露量≤30mm)进行封锚,并用清水冲洗孔道,高压风吹干净。

封锚方式有两种:

①采用保护罩封锚:保护罩作为工具罩使用,在灌浆3 后小时内拆除,将锚垫板表面清理,保证平整,在灌浆保护罩底面和橡胶密封圈表面均匀涂上玻璃胶,装上橡胶密封圈,将保护罩和锚垫板上的安装孔对上,用螺栓拧紧,注意将排气口朝正上方。

②用无收缩水泥砂浆封锚:必须将锚板及夹片、外露钢铰线全部包裹,覆盖层厚>15mm,封锚后24-48 小时之内灌浆。本工程采用第二种封锚方式,第二种更方便、快捷。

3.2 清理锚垫板上的灌浆孔,确定抽真空端及灌浆端,安装引出管球阀和接头并与真空机相连,并检查其功能。

3.3 搅拌水泥浆

a.首先将称量好的水(扣除用于溶化减水剂的那部分水)、水泥、膨胀水泥、粉煤灰倒入搅拌机,搅拌 2min。

b.将溶于水的减水剂倒入搅拌机中,搅拌3min 出料。

c.水泥浆出料后应尽量马上进行泵送,否则要不停地搅拌。

d.必须严格控制用水量,否则多加的水全部泌出,易造成管道顶端有空隙。

e.对未及时使用而降低了流动性的水泥浆,严禁采用增加水的办法来增加灰浆的流动性。

3.4 待储浆罐的水泥浆的浆量达到不少于所要灌浆的一条孔道所需的灌浆量的1.3 倍之后,关闭除与真空泵连接外的所有阀门,启动真空泵,通过压力表使真空度达到-0.06~-0.1MPa并保持稳定。

3.5 启动真空泵,当灌浆泵输出的浆体达到要求稠性时,将泵上的输送管接到锚垫板上的引出管上,开始灌浆,灌浆过程中,真空泵持续工作。

3.6 观察排气管的出浆情况,当浆体稠度和灌入之前稠度一样时,关掉排气阀,仍继续灌浆2~3min,使管道内有一定的压力,最后关掉灌浆阀。

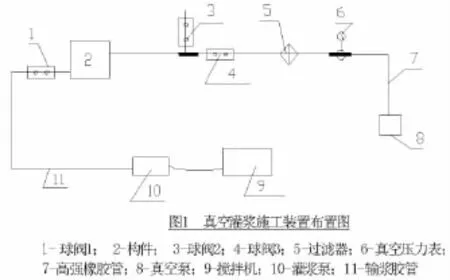

3.7 拆下抽真空管的两个活接,卸下真空泵;拆下空气滤清器和灌浆胶管,清洗灌浆泵、搅拌机、阀门、空气滤清器以及粘有灰浆的工具。真空灌浆的各项装置的布置如图1 所示。

4 施工注意事项

4.1 管道一定要密封好,波纹管的接头要密封,压浆要在工具锚板的封锚水泥砂浆达到一定强度后进行,最好在密封后24h 开始灌浆。

4.2 灌浆管应选用牢固结实的高强橡胶管,抗压能力≥1MPa,在灌浆时不能破裂,连接要牢固,不得脱管。

4.3 施工前要认真根据不同品种、不同厂家生产的水泥,选择与水泥相容性好的添加剂,针对水泥浆的流动度、泌水率、凝结时间、收缩率(或膨胀率)、强度及化学成分等性能展开水泥浆的配比设计,以选择最佳的灌浆配合比。

4.4 严格控制材料配合比,否则多加的水会全部泌出,易造成管道顶端有空隙。对未及时使用而降低了流动性的水泥浆,严禁采用加水的办法来增加其流动性。

4.5 灰浆进入灌浆泵之前应通过70 目的筛子。

4.6 灌浆工作宜在灰浆流动性没有下降的30~45min 时间内进行,孔道一次灌注要连续。

4.7 中途换管道时间内,继续启动灌浆泵,让浆体循环流动,避免出现输浆管堵塞现象。

5 结语

实践证明,施工现场高水平的质量管理和操作人员专业操作水平、高度的责任心,加上合理的浆体配合比,采用真空灌浆技术将能保证孔道灌浆的均匀性,能形成一个密实、不透水的保护层,并能消除孔隙,极大地提高了后张预应力孔道压浆的质量,杜绝了预应力筋氧化锈蚀的可能性,为后张预应力体系提供了强有力的保护措施,更好地提高了预应力结构的安全性和耐久性,具有十分远大的发展前景。

[1]邵旭东.桥梁工程[M].武汉:武汉工业大学出版社,2005.

[2]李文东.后张法预应力管道真空灌浆技术控制要点[J].山西建筑.2010,4.

[3]温剑东.真空灌浆技术在预应力混凝土构件制作中的应用[J].公路交通技术.2008,3.