深层气井压裂管柱突扩结构内流态及磨损规律模拟

王尊策,徐 艳,李 森,吕凤霞

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

深层气井压裂管柱突扩结构内流态及磨损规律模拟

王尊策,徐 艳,李 森,吕凤霞

(东北石油大学机械科学与工程学院,黑龙江大庆163318)

针对深层气井压裂施工排量和加砂量的不断增加,压裂管柱磨损日益严重,基于欧拉-欧拉双流体模型,结合携砂压裂液的冲刷磨损试验,建立半试验的冲刷磨损模型,对深层气井压裂管柱突扩结构的内流态和冲刷磨损规律进行数值模拟,得到速度分布、砂浓度分布、壁面冲击速度和冲击角度等流场特性,以及突扩管柱的冲刷磨损量.结果表明:在压裂管柱突扩结构后出现分离和再附,从而引起砂浓度的变化,对管柱内壁形成一定的冲刷磨损作用,冲刷磨损量较大部位在突扩后台阶变截面处及再附点后5倍管径范围内,模拟得到的主要磨损部位与现场失效部位基本吻合.

突扩;压裂管柱;磨损;数值模拟;深层气井

0 引言

随着深层气井压裂管柱施工排量和加砂量的不断增加,管柱的磨损问题日益严重.流速流态对冲刷磨损具有重要的影响,在流态发生突然变化的部位(如突然扩充、收缩等)很容易造成过流部件的过早失效.如大庆油田在深层气井大砂量压裂施工过程中,压裂管柱突扩结构后磨损严重,管柱断脱,导致50%的井施工失败.通过研究流体力学因素的影响,有助于认识冲刷磨损的机理[1-2].

文献[3]运用k-ε模型计算了突然收缩后又突然扩张条件下的局部流速场,进而计算冲刷分量和腐蚀分量及冲刷腐蚀总量.张政等[4]采用欧拉-拉格朗日方法对突扩圆管中液固两相流冲刷腐蚀过程进行了数值模拟研究.李国美等[5]在Eulerian坐标系下求解连续相流场,在Lagrangian坐标系下运用离散颗粒硬球模型求解颗粒碰撞,对水力加砂压裂施工中节流器内液-固两相流的固体颗粒运动和冲蚀特性进行了数值模拟.

鉴于欧拉-拉格朗日方法只适用于低砂量的情况,笔者考虑压裂施工过程中高砂量的影响,基于欧拉-欧拉双流体方法,考虑相间作用,通过建立半试验的冲刷磨损模型,模拟预测携砂压裂液对管柱的冲刷磨损规律,为压裂管柱在高排量高砂量施工过程中的管柱结构优化提供一定的理论指导.

1 压裂管柱结构及磨损

节流嘴是该压裂工艺管柱的一个重要组成部分,其结构见图1,其作用是形成节流压差,使下一级封隔器坐封.由于节流嘴处管径较小,在与下部油管连接的部位形成突扩结构,此部位成为施工过程中的薄弱部位.大庆油田在宋深102井,加砂量累计达到100m3时,节流嘴下油管发生断裂,其断裂油管实物照片见图2.

图1 节流嘴及其下部压裂管柱结构

2 流态计算数学模型

流体包括液相(压裂液)和固相(压裂支撑剂).在压裂施工过程中,施工排量最高可达8m3/min,流体中固体加入量的体积分数最高可达到40%,且颗粒相密度相对较大,系统中两相是分离的.基于欧拉-欧拉双流体方法,在连续介质理论框架下建立压裂管柱内固液两相双流体湍流模型.鉴于压裂管柱突扩与渐缩管段内部流场均为轴对称圆管结构,主要研究竖直管段的固液流场,故将模型简化为二维模型,在柱坐标系下进行计算.

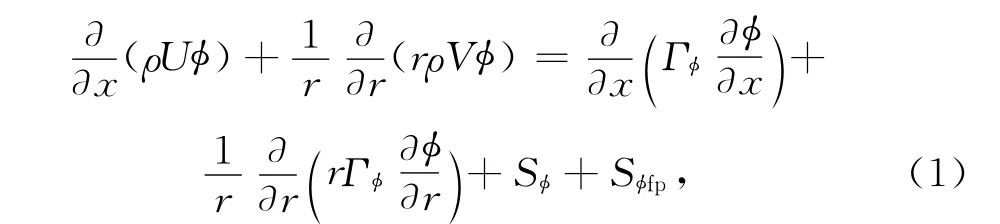

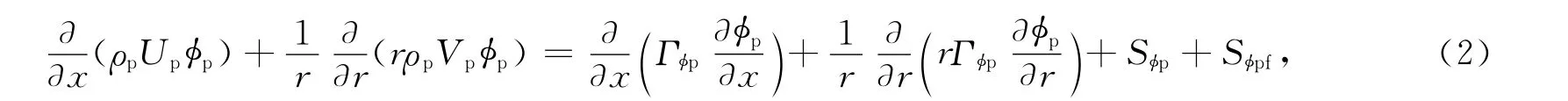

(1)液相控制方程为

图2 节流嘴下突扩油管磨损断裂(宋深102井,加砂100m3)

式中:x为轴向坐标;r为径向坐标;ρ为流体密度;U,V均为液相平均速度分量;φ=U,V,k,ε,1;Γφ为扩散系数;Sφ和Sφfp为源项.式(1)中的变量见表1.

表1 柱坐标系下二维双流体模型中液相控制方程通用形式式(1)中的变量

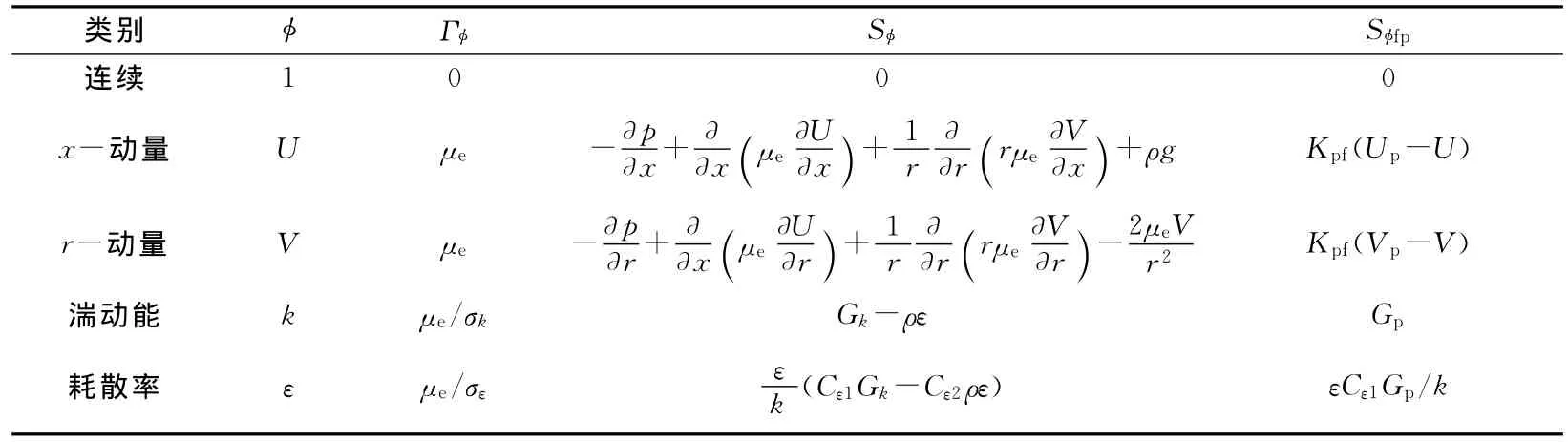

(2)固相控制方程为

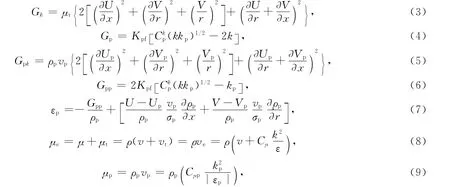

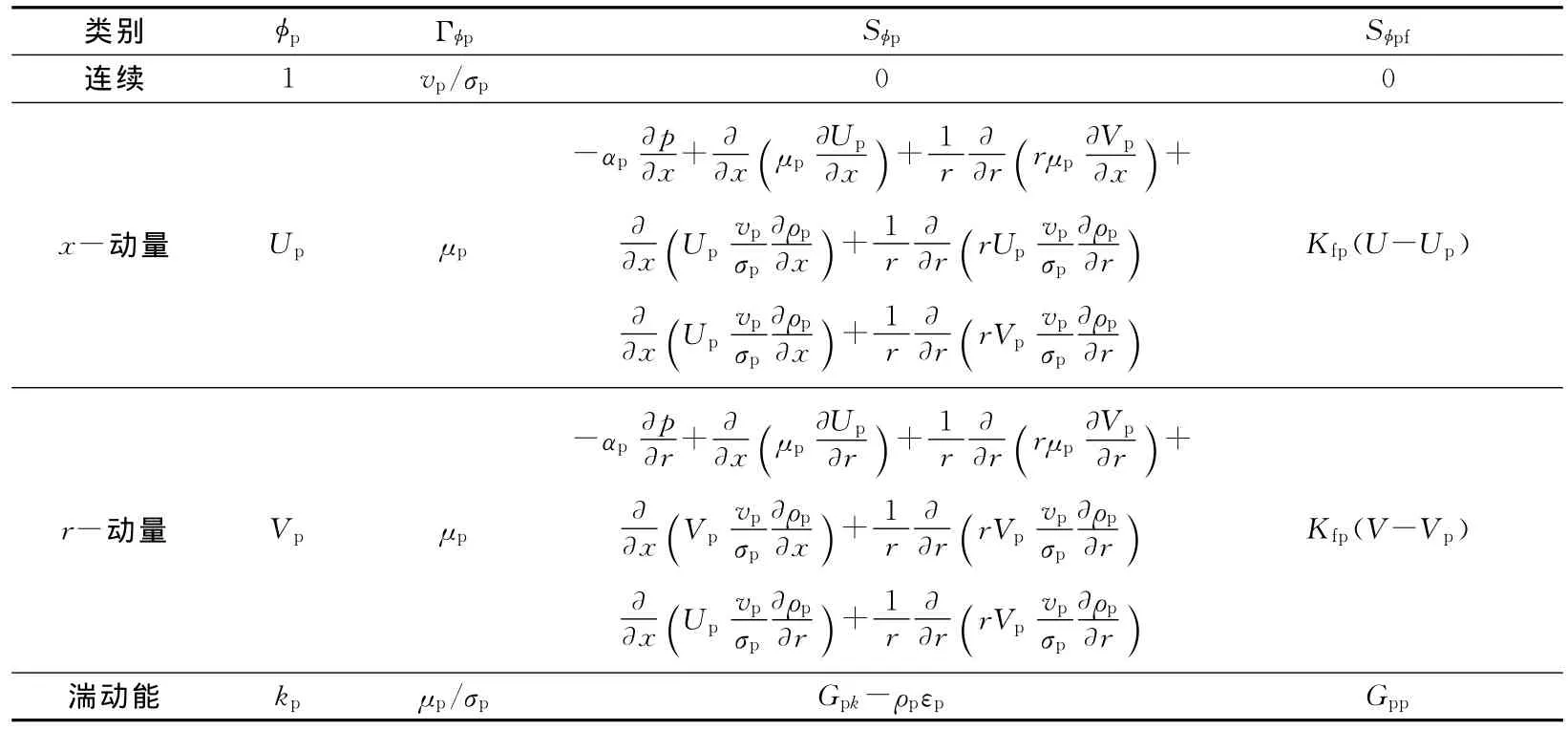

式中:ρp为流体密度;φp=Up,Vp,kp,εp,1;Γφp为扩散系数;Sφp和Sφpf为源项.式(2)中的变量见表2.

式(3~9)中:μt为液相湍流黏度;Cμp和Ckp为固相湍流模型系数,固液两相控制方程中的参数取值见表3[6-8].

表2 柱坐标系下二维双流体模型中固相控制方程通用形式式(2)中的变量

表3 固液两相控制方程中的参数取值

3 冲刷磨损模型

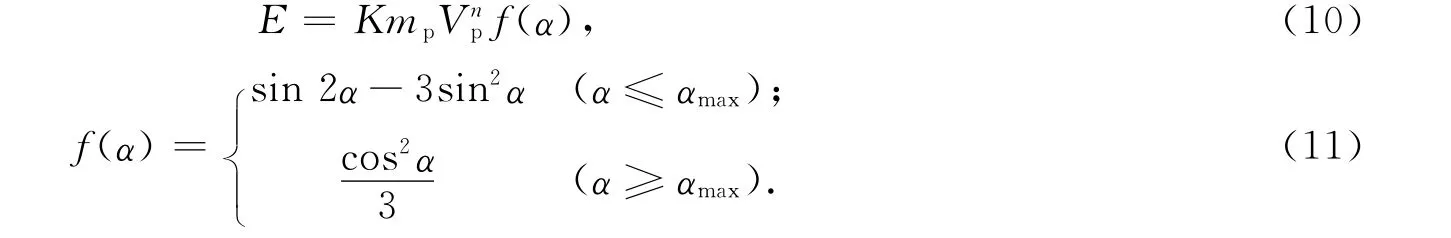

预测材料抗冲刷磨损能力,不能根据单一指标做出判断,还需要结合使用条件通过实验确定.通过对喷砂器磨损部件取样分析,结果发现试件表面磨损形式主要为陶粒犁削.在Finnie I提出的塑性材料的经典切削理论基础上,结合实验研究建立了适合本研究的冲刷磨损理论模型,即

式(10~11)中:E为冲刷磨损速率;K=0.03,n=2.4,由冲刷磨损实验确定;mp为粒子通量;α为粒子冲刷磨损角度;αmax为磨损量最大时粒子对材料的冲击角度,取18°.

4 内流态及冲刷磨损模拟

4.1 模型的简化

取从节流嘴前端到突扩管段后等截面油管为计算模型,同时对模型进行块结构网格划分,并对边壁及局部流态变化较大的部位进行加密,总网格数约为2×104个,网格见图3.

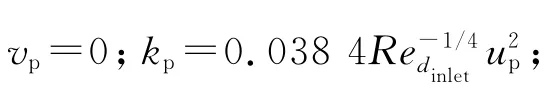

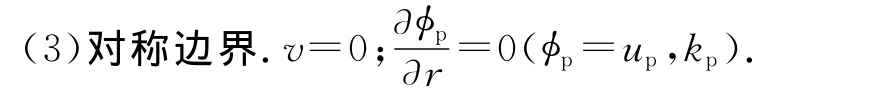

4.2 边界条件

图3 计算模型和网格划分

4.3 数值计算

设定陶粒密度为1.72×103kg/m3,平均粒径为5×10-5m;压裂液黏度系数为100mPa·s,密度为1.02×103kg/m3;含砂体积比为30%;入口排量为6m3/min计算流场分布.对突扩结构内流态进行数值模拟,将内流态模拟数据应用于所建立的冲刷磨损模型,编制计算程序,计算突扩结构后台阶处的冲刷磨损率.

5 结果分析

5.1 流线及砂浓度

压裂管柱突扩截面,在扩径后存在小的缩径结构,使其回流区流动进一步扰动,速度流线分布见图4.由图4可以看出,在突扩结构处形成2个涡流区,分布在管壁处形成分离和再附,小涡流区影响范围较小,大涡流流体在突扩后台阶直管段处再附,再附点附近流体与管柱内壁形成一定的冲击角度,然而此处的速度相对较低,高速区集中在管中心.

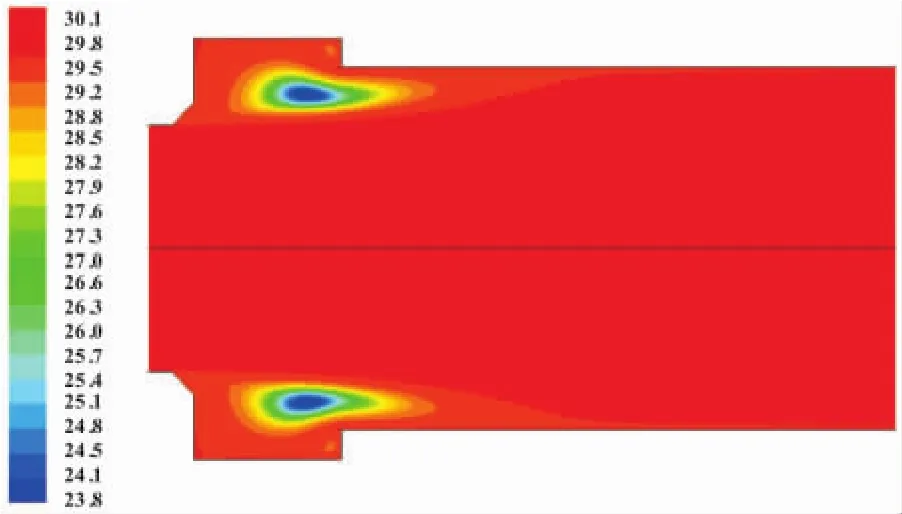

砂浓度分布见图5.由图5可以看出,在管柱的中心区域,砂浓度比较稳定,砂分布较均匀.在涡流区砂浓度不均匀,在旋涡的中心较低,旋涡的外部浓度相对较高,在突扩口台阶直管段,随着流动距离的增加,砂浓度逐渐与管中心一致.

图4 速度流线分布

图5 砂浓度分布

5.2 冲刷磨损

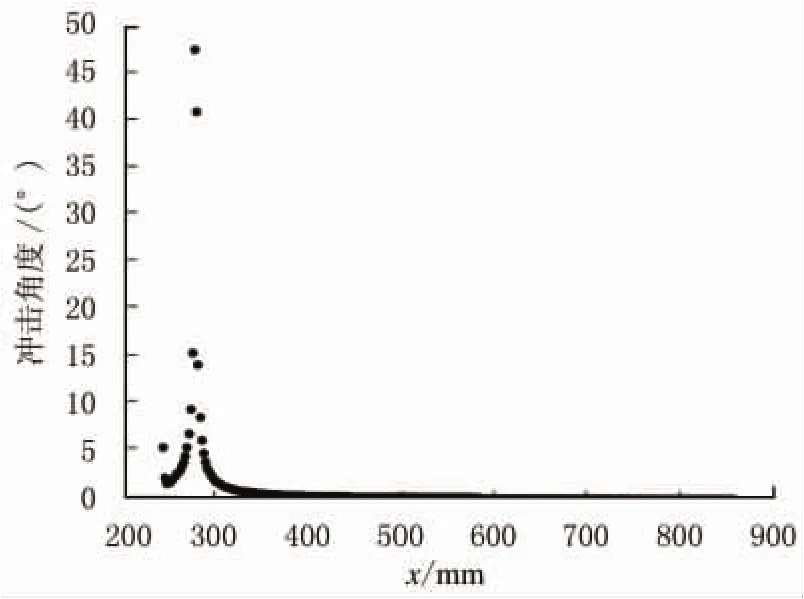

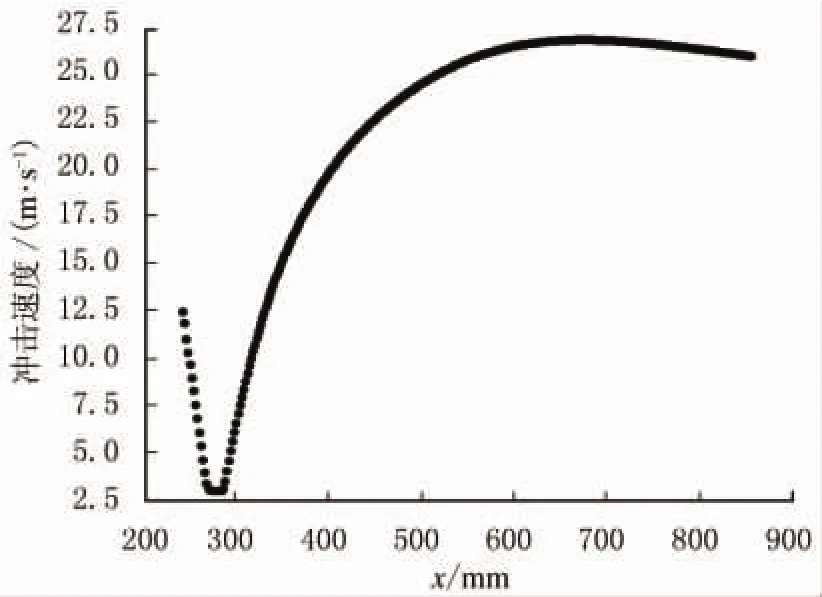

突扩结构流场包括分离和再附过程,压裂液对管壁的冲刷磨损存在一定范围,其磨损量与冲击角度和冲击速度有直接关系,平均冲击角度和冲击速度分布见图6和图7.由图6可以看出,冲击角度先增大后减小,在x=250~300mm存在峰值;由图7可以看出,冲击速度先减小后增大,在x=250~300mm降低到最小值后逐渐增加.冲击角度的最大值点与冲击速度的最小值点基本在同一坐标处.

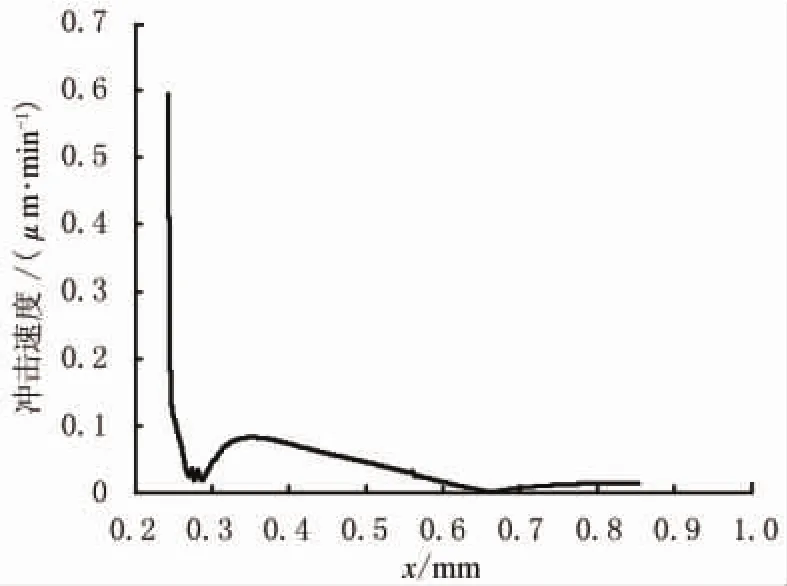

突扩结构后台阶处的冲刷磨损率见图8.由图8可以看出,冲刷磨损率在突扩后台阶,即结构直角变截面处最大后迅速降低,在再附点位置有小的波动,之后逐渐增加,并出现峰值,又逐渐降低为0,并在冲击速度从最大值开始降低的位置又出现小幅增大.可见冲刷磨损速率的较大位置,既不在冲击角度最大点也不在冲击速度最大点,而是在一定冲击角度范围内,同时具有一定的冲击速度而形成,对于压裂管柱突扩结构较大的冲刷磨损率出现在突扩后台阶处和再附点后约5D范围内(D为出口管直径).

图6 平均冲击角度分布

图7 平均冲击速度分布

图8 冲刷磨损率变化

6 结束语

基于欧拉-欧拉双流体方法,采用标准k-ε湍流模型对深层气井压裂管柱内流态及冲刷磨损规律进行了模拟,结果表明,在突扩结构后存在分离和再附,从而引起了砂浓度的变化,涡流区中心砂浓度较低,外部浓度较高;冲击角度在突扩后台阶以后先增大,再附点处出现最大值后迅速减小;冲击速度先减小,同时在再附点处达到最小值,之后逐渐增大.压裂管柱突扩结构的冲刷磨损率的最大值在突扩后台阶变截面处,但此处的管壁较厚,另一个较大处是在再附点后5倍管径范围内,此处与现场施工压裂管柱发生断脱位置基本一致,证明了冲刷磨损规律模拟的正确性.

[1] 林玉珍.在流动条件下磨损腐蚀的研究进展[J].全面腐蚀控制,1996,10(4):1-3.

[2] 郑玉贵,姚治铭,柯伟.流体力学因素对冲刷腐蚀的影响机制[J].腐蚀科学与防护技术,2000,12(1):36-40.

[3] Postlethwaite J,Nesic S,Adamoroulos G,etal.Predictive models for erosion-corrosion under disturbed flow conditions[J].Corrosion Science,1993,35(1-4):627-633.

[4] 张政,程学文,郑玉贵,等.突扩圆管内液固两相流冲刷腐蚀过程的数值模拟[J].腐蚀科学与防护技术,2001,13(2):89-95.

[5] 李国美,王跃社,孙虎,等.节流器内液-固两相流固体颗粒冲蚀数值模拟[J].石油学报,2009,30(1):146-148.

[6] 周力行.湍流两相流动和燃烧的理论与数值模拟[M].北京:科学出版社,1994.

[7] 倪浩清,沈永明.工程湍流流动、传热及传质的数值模拟[M].北京:中国水利水电出版社,1996.

[8] 周力行.多相湍流反应流体力学[M].北京:国防工业出版社,2000.

Numerical simulation of flow fluid and wearing in the sudden expansion fracturing tubing of deep gas wells/2010,34(5):87-91

WANG Zun-ce,XU Yan,LI Sen,LV Feng-xia

(Mechanical Science and Engineering College,NortheastPetroleum University,Daqing,Heilongjiang163318,China)

With the increasing of flow rate during fracturing in deep gas wells,the wear of fracturing tubing poses immense concern to the industry.Based on the Euler-Euler two-fluid theory,the wear model was established with the wearing experiment,the numerical simulations have been performed to predictthe flow field and the wear rate in the sudden expansion fracturing tubing.The velocity distributions,sand concentration profiles and impactangle are obtained,and the wear rate of sudden expansion structure is also

.The results show thatseparation and reattachmentoccur behind sudden expansion structure of in the fracturing tubing,which causes the changes of the concentration of sand,and the erosion and wear toward the inner wall of the tubing,the erosion rate are higher atthe change section behind the sudden expansion structure and in the range of 5times diameter after reattachmentpoint.The mainly erosion region obtained through the simulation is basically agree with the failure region of tubing during fracturing in deep gas wells.

sudden expansion;fracturing tubing;erosion;numerical simulation;deep gas wells

book=5,ebook=303

TE357.1

A

1000 1891(2010)05 0087 05

2010 07 20;编辑:关开澄

王尊策(1962-),男,博士,教授,博士生导师,主要从事流体机械及工程方面的研究.