微合金化3.5Ni钢的强化机理

李建华,方 芳,习天辉,陈 晓,吴开明

(1武汉科技大学,武汉430081;2武钢研究院,武汉430080)

微合金化3.5Ni钢的强化机理

李建华1,2,方 芳2,习天辉2,陈 晓1,2,吴开明1

(1武汉科技大学,武汉430081;2武钢研究院,武汉430080)

从固溶强化、析出强化和细晶强化三个方面对微合金化3.5Ni钢的强化机理进行了分析研究,同时计算了三种强化方式对强度的贡献。结果表明:3.5Ni钢进行Nb,Ti微合金化后,通过适当的工艺控制,钢中可以析出较多均匀细小的Nb(C,N),NbTi(C,N)球形颗粒和TiN方形颗粒。这些细小粒子一方面产生析出强化的效果;另一方面钉扎奥氏体晶界,阻止晶粒长大,从而产生强烈的细晶强化效果。强度的理论计算值和实测值非常接近,同时,与国家标准CCS1996《钢质海船入级与建造规范》中的要求相比,有超过20%的余量。

微合金化;低温钢;3.5Ni钢;强化

能源对国家持续发展、社会稳定和国家安全产生直接影响。随着近年来国际市场原油价格快速上扬,能源消耗大国纷纷考虑使用其他替代能源,以减轻对石油的依赖,于是液化天然气再次成为关注的焦点。除了高油价的影响以及出于对能源使用安全因素的考虑之外,另一个促使液化天然气成为市场新宠的原因在于其环保因素。天然气的液化处理需要将其降至-161℃,然后利用特制的贮存油船送往各个能源需求国,之后再将之汽化还原,通过铺设好的管道网络送达用户。随着科学技术的进步,在过去十几年中,液化天然气的成本已经降低了30%,并且还将大幅下降。对于低温容器而言,所储存的介质温度越低,容器所需承受的压力就越小,因而安全可靠性越好。对于液化天然气储存装置,需要使用低温钢。而石油化工、化肥等行业的低温装置,在-80℃以下使气体液化,需要使用3.5Ni低温钢。

强度和韧性是材料的基本性能,取决于材料的组织结构,而组织结构又与材料的成分和生产工艺相关联。因此,要提高材料的强度、改善韧性,必须从材料的成分和生产工艺入手,改变材料的结构,以期达到强度和韧性的最佳匹配[1]。碳是钢中最重要的元素,对强度起着举足轻重的作用。这是因为碳固溶于铁形成间隙式固溶体产生固溶强化,另外它在组织中以渗碳体或珠光体形式存在时产生相变强化作用。碳的强化效果可提高钢的屈服强度和抗拉强度,但却极大地降低了钢的韧性,同时恶化钢的焊接性能,这对于在韧性和焊接性能方面有很高要求的低温用钢来说是不能接受的。因此,3.5Ni钢除了添加3.5%(质量分数,下同)的镍元素增加韧性外,含碳量必须控制在相关标准允许范围内,其强度损失要通过增加适量的M n来弥补,同时添加微量的Nb,Ti,Mo等合金元素,通过微合金化处理,在提高韧性的同时兼顾强度的要求。本工作主要从固溶强化、析出强化和细晶强化等方面对3.5Ni钢的强化机制进行分析和研究。

1 实验材料与方法

实验样品取自研制的3.5Ni钢成品板,其工艺流程:铁水脱硫→转炉吹炼→真空处理→连铸→铸坯均热→奥氏体再结晶区轧制→奥氏体未再结晶区轧制→快冷至Ar1温度→空冷,然后进行正火+回火热处理。

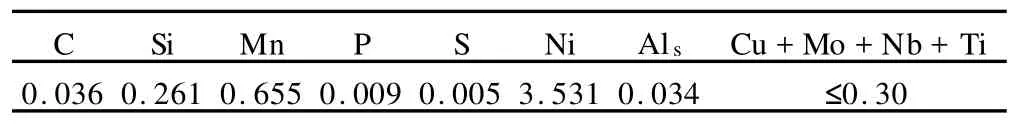

3.5Ni钢的化学成分和力学性能分别见表1和表2。

表1 实验样品的化学成分(质量分数/%)Table 1 Chemical composition of tested steel samp le(mass fraction/%)

表2 实验样品的力学性能Table 2 Mechanical p roperties of tested steel samples

2 3.5Ni钢的强化机制

2.1 固溶强化

固溶强化是指合金元素固溶于基体相中形成固溶体而使其强化的方式,是通过改变材料的化学成分来提高强度的方法,其强化的金属学基础是置换(M n, Si,Cr,Ni,Cu,P等原子)或间隙(C,N等原子)固溶的异质原子以点状障碍物的形式阻碍位错运动。固溶强化的主要微观作用机制是弹性相互作用,产生气团。一旦溶质原子在位错周围形成稳定的气团后,位错要运动就必须首先挣脱气团的钉扎(非均匀强化),同时还要克服溶质原子的摩擦阻力(均匀强化),由此使材料的强度提高。溶质原子与位错间还会产生模量相互作用、电相互作用、层错相互作用(形成Suzuki气团)和有序化相互作用(包括短程有序和长程有序),这些作用将导致位错运动的阻力增大从而使材料强化。此外,溶质原子之间的相互作用也对固溶强化有一定贡献。在体心立方点阵的基体晶体(如大多数钢铁材料)中,弹性相互作用是固溶强化的主要方式[2,3]。

具体讲,固溶强化主要是通过两个方面起作用,其一,由于原子大小不同,从几何学的角度会引起晶体点阵的规则性遭到破坏,造成附带的应力,表现为晶体变形抗力的增加;其二,溶质原子和溶剂原子之间的各种化学作用引起的强化[4]。

因此,固溶强化作用的大小与溶质原子的量有关,一般情况下,固溶强化项σs与合金元素的质量分数(%)Me之间可以认为是线性依赖关系:

式中:A为合金元素质量分数的强化系数(Ni,M n,C的强化系数分别为33,37,4570),据此,可以计算出Ni,M n,C元素对3.5Ni钢的强度贡献分别为σs2Ni= 119.5M Pa,σs2Mn=24.2M Pa,σs2C=164.5M Pa。

因此,固溶强化对强度的贡献(线性叠加)为σs= 308.2 M Pa。

2.2 析出强化

析出强化又称为弥散强化、沉淀强化、第二相强化等,析出相能沉淀析出的必要条件是合金的溶解度随着温度的降低而减小,因此加热后得到的过饱和合金系统随着温度的降低而析出弥散分布的第二相,析出相通过界面和自身的力学性能以空间障碍物的形式阻碍位错的运动,形成强化。

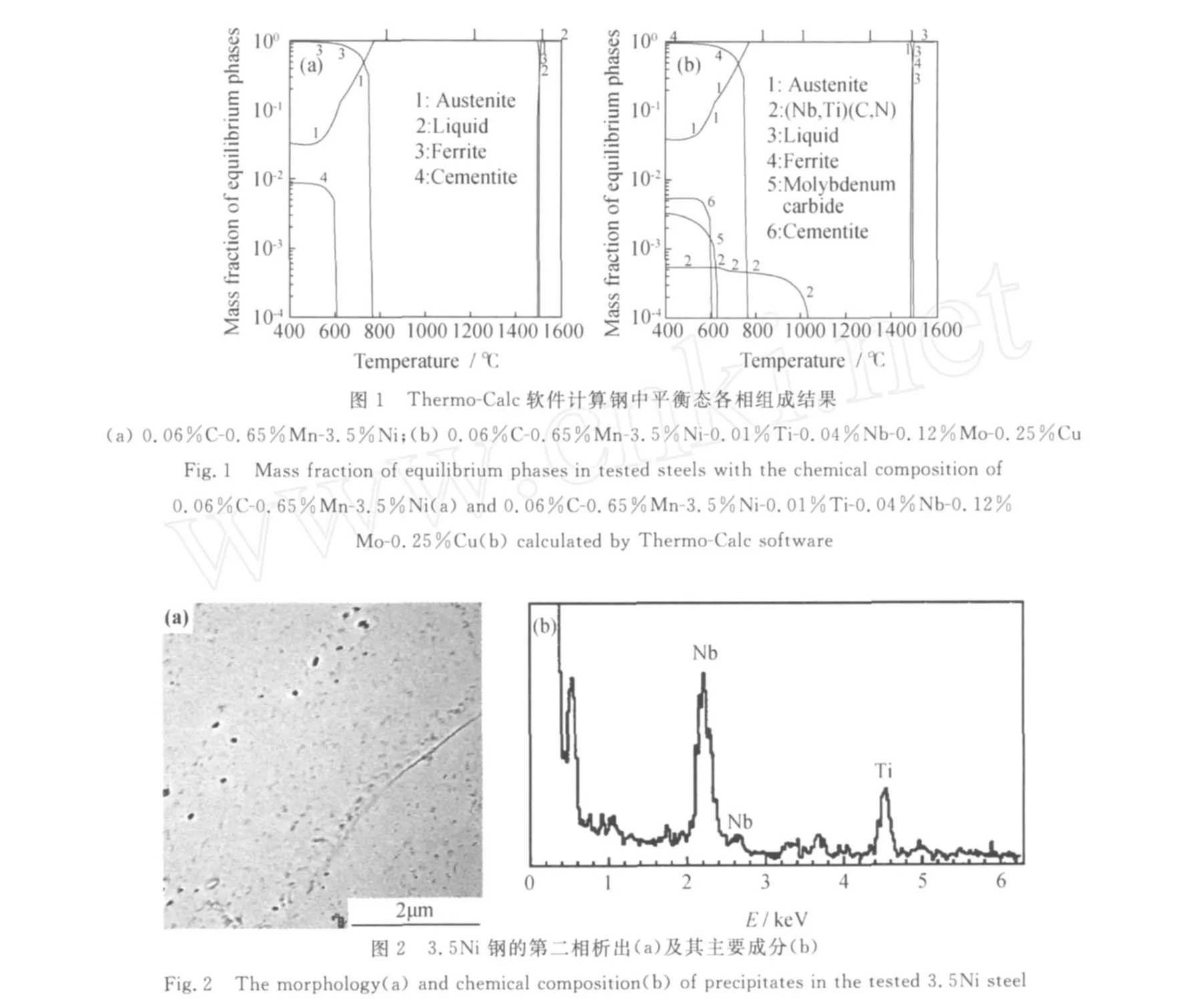

图1为用Thermo2Calc软件计算的3.5Ni钢平衡态各相组成的结果。从图1(a)可见,钢中加入315%Ni后,在500℃左右就已经出现γ2Fe,并且在温度大于700℃时α2Fe已经全部发生转变,可见Ni增加了奥氏体相区。图1(b)显示,加入0.12%Mo, 0101%Ti和0.04%Nb后,在620℃左右出现Mo的碳化物,同时在相当宽的温度范围内存在Ti2Nb的复合碳化物。通过适当的工艺控制,可以优化这些析出物的尺寸及分布,从而达到强烈的析出强化效果。

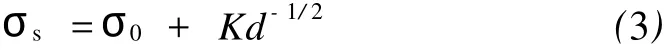

本工作用JEM 2100 FEF型透射电子显微镜观察3.5Ni钢中的析出相,3.5Ni钢因加入微量Nb,Ti合金元素,其第二相析出数量较多,分布均匀,主要是6~25nm的细小球形颗粒,见图2(a),以Nb(C,N),Nb2 Ti(C,N)为主,见图2(b),以及30~130nm的TiN方形颗粒。

根据O rowan2A shby的计算公式,第二相质点所产生的强度增加值为[2]

σp=8.995×103(φ)1/2/d·ln(2.417 d)(2)式中:σp为位错克服第二相质点阻力所必须增加的正应力,M Pa;d为质点的平均直径,nm;φ为质点的体积分数。用透射电镜拍摄的析出相照片进行图像仪定量分析,测出每张照片中第二相质点所占面积的百分比及每个可分辨的析出质点的等效圆直径。对所测量的结果进行加权平均,得到3.5Ni钢中第二相析出质点的平均等效圆直径为31.0nm,析出质点的平均体积分数为0.068%,按照公式(2)计算出第二相析出强化的贡献为σp=32.7M Pa。

2.3 细晶强化

细晶强化主要从晶粒大小的角度研究晶界对位错运动造成的阻力,以及由此产生的强化。位错在晶体中是三维分布的,位错网在滑移面上的线段可以成为位错源,在应力的作用下,此位错源不断放出位错,使晶体产生滑移。位错在运动的过程中,首先必须克服附近位错网的阻碍,当位错移动到晶界时,又必须克服晶界的障碍,才能使变形由一个晶粒转移到另一个晶粒上,使材料产生屈服。因此,材料的屈服强度取决于使位错源运动所需的力、位错网给予移动位错的阻力和晶界对位错的阻碍大小。晶粒越细小,晶界就越多,障碍也就越大,需要加大外力才能使晶体产生滑移。所以,晶粒越细小,材料的屈服强度就越大[4,5]。屈服强度(σs)与晶粒尺寸的关系,可用Hall2Petch关系式表示:

式中:σ0为铁素体晶格摩擦应力,大体相当于单晶体时的屈服强度,M Pa;K为表征晶界对强度影响程度的常数,和晶界结构有关;d为铁素体晶粒的直径,mm。

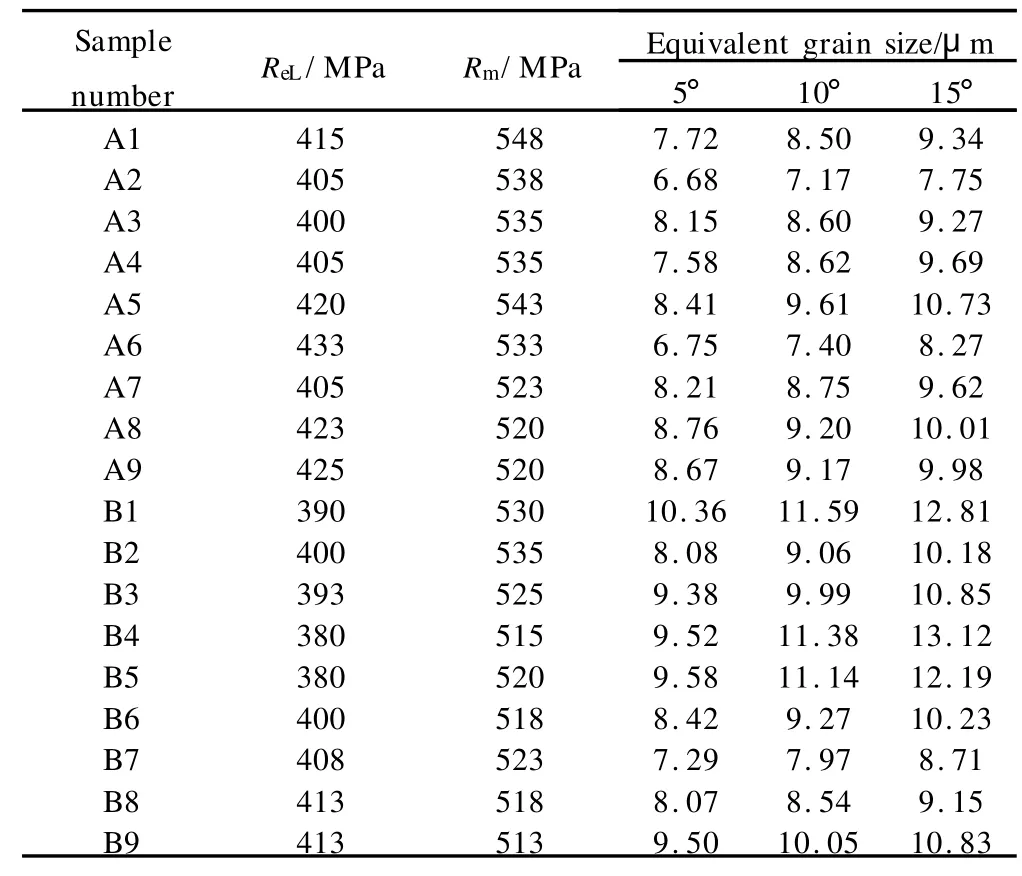

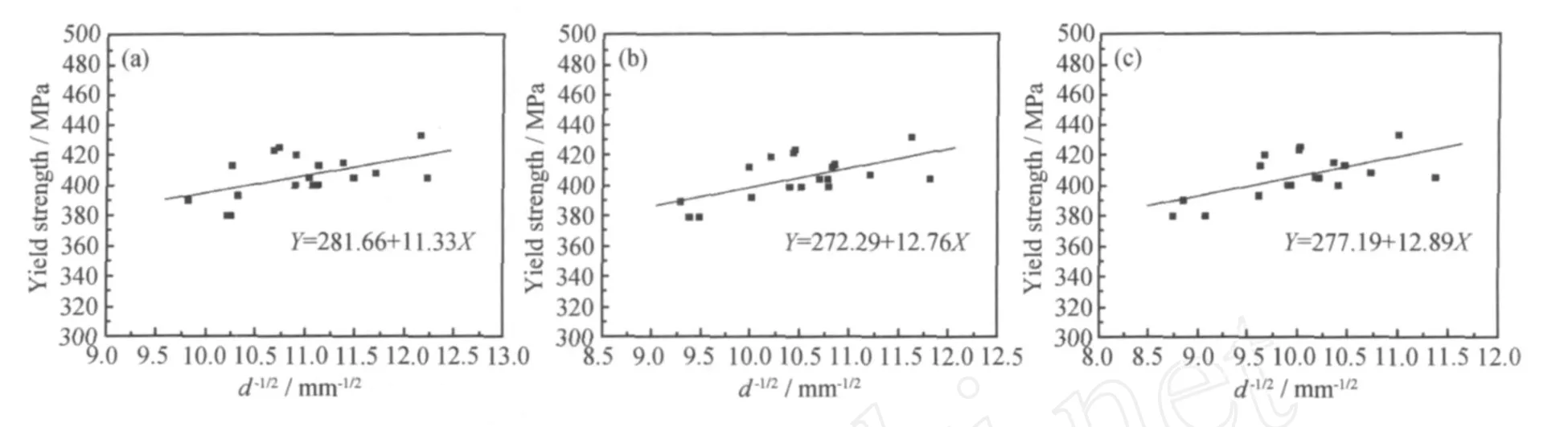

使用Quanta 400型扫描电镜和EBSD分析附件,对3.5Ni钢成品板试样进行了等效晶粒尺寸分析,实验结果见表3。将该实验结果代入O rigin专业分析软件进行线性模拟,模拟结果见图3。

表3 3.5Ni钢等效晶粒尺寸分析(EBSD)Table 3 The equivalent grain size analysisof 3.5Ni steel(EBSD)

图3 Origin软件线性模拟3.5Ni钢的屈服强度与等效晶粒尺寸的关系 (a)5°;(b)10°;(c)15°Fig.3 Relationship between yield strength and equivalent grain size by Origin linear simulation (a)5°;(b)10°;(c)15°

以10°晶间夹角的实验结果为例,3.5Ni钢的屈服强度与晶粒尺寸的关系(Hall2Petch关系式)为

根据相关的研究结果[2],当应变速率不大于1s-1,晶粒尺寸在3μm以上时,钢铁材料屈服强度的K值在14.0~23.4M Pa·mm1/2之间,低碳微合金钢为6.98M Pa·mm1/2(σ0为376.36M Pa),超低碳微合金钢为9.33M Pa·mm1/2(σ0为246.10M Pa)。本工作所研制的3.5Ni钢接近超低碳(0.036%C)水平,其K值较高,说明该钢晶粒细化的强化效果较好。以B8试样10°晶间夹角的等效晶粒直径8.54μm计算,细晶强化对屈服强度的贡献为σf=138.1 M Pa。

2.4 理论与实测结果分析

Ni,C,M n元素的固溶强化,Nb,Ti,Mo微合金元素产生的析出强化和细晶强化对3.5Ni钢强度贡献的理论计算值分别为308.2,32.7,138.1M Pa。对以上三种强化方式的强化效果采用直接线性叠加,可以得到3.5Ni钢的强度理论计算值为479M Pa。3.5Ni钢成品板的屈服强度实测值为410~430M Pa。理论计算值与实测值比较接近,理论计算值大约高出50M Pa,造成理论计算值与实测值差距的主要原因可能有以下两个方面:(1)固溶强化计算中的固溶元素质量分数采用的是钢中元素的总量,没有考虑未固溶部分的含量,例如部分M n元素会与S形成M nS夹杂物;(2)所有强化方式的强化效果均采用直接线性叠加,这可能高估了总的强化效果。理论计算值与实测值均符合国家标准CCS 1996《钢质海船入级与建造规范》中对3.5Ni低温钢屈服强度的要求(ReL≥345M Pa),且有超过20%的余量,说明本工作研制的微合金化3.5Ni钢为保证低温韧性采用降C含量措施而造成的强度损失得以弥补。

3 结论

(1)3.5Ni钢进行Nb,Ti,Mo微合金化处理后,通过适当的工艺控制,钢中可以析出较多均匀、细小的Nb(C,N),Nb Ti(C,N)球形颗粒和TiN方形颗粒,这些细小析出粒子一方面产生析出强化的效果;另一方面钉扎奥氏体晶界,阻止晶粒长大,从而产生强烈的细晶强化效果。

(2)排除相关干扰因素,强度的理论计算值和实测值比较接近,与国家标准CCS 1996《钢质海船入级与建造规范》中对3.5Ni低温钢屈服强度的要求(ReL≥345M Pa)相比,有超过20%的余量,说明本工作研制的微合金化3.5Ni钢在成分设计和工艺制定等方面是成功的。

[1] 王有铭,李曼云,韦光.钢材的控制轧制和控制冷却[M].2版.北京:冶金工业出版社,2009.8-9.

[2] 雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社, 2006.6-7,44-47.

[3] 邱松年,孙维芳.现代常化钢板物理冶金学[N].世界金属导报, 2009204221(12).

[4] 那顺桑,姚青芳.金属强韧化原理与应用[M].北京:化学工业出版社,2006.130-135,148-149.

[5] 赵志业.金属塑性变形与轧制理论[M].2版.北京:冶金工业出版社,1994.55-56.

Strengthening M echanism s of M icroalloyed 3.5Ni Steel

L IJian2hua1,2,FANG Fang2,XI Tian2hui2,CHEN Xiao1,2,WU Kai2ming1

(1 Wuhan University of Science and Technology,Wuhan 430081,China; 2 Research and Development Center of W ISCO,W uhan 430080,China)

Strengthening mechanism s of m icroalloyed 3.5Ni steel w ere analyzed from the so lution strengthening,p recipitation strengthening and fine2grain strengthening.Their contribution to strengthening was also calculated.Results show that a lot of fine equaixed particles Nb(C,N),Nb Ti (C,N)and square particles TiN are uniform ly p recipitated in the matrix.These fine particles have p recipitation strengthening effect and pinning effect on austenite grain boundaries,w hich hinder the grow th of austenite grains.The calculated strength is in good agreement w ith themeasured one.The strength of the tested steel is satisfied w ith National Standard CCS 1996“Steel Seacraft Entering Level and Construction Standard”and has a surpass of 20%.

microalloying;low temperature steel;3.5Ni steel;strengthening

TG111;TG142

A

100124381(2010)0520001204

湖北省教育厅国际合作项目(200711001);教育部新世纪优秀人才支持计划(NCET20520680);湖北省自然科学基金计划青年杰出人才项目(2006ABB037)

2009210209;

2010202210

李建华(1966—),男,博士,高级工程师,金属物理专业,联系地址:湖北省武汉市青山区冶金大道28号,武钢研究院检测所(430080),E2mail:lijianhua@w isco.com.cn,jianhua2li@163.com

吴开明(1966—),男,教授,博士,博士生导师,主要从事钢铁新材料与焊接技术研究,联系地址:湖北省武汉市青山区和平大道947号武汉科技大学8号信箱(430081),E2mail:w ukaiming@w ust.edu.cn, w ukaiming 2000@yahoo.com