微细粒贫锰矿选矿回收工艺研究

曾克新,蚁梅春,陈让怀

(1.湖南特种金属材料厂,湖南 长沙 410006;2.福建省连城锰矿,福建 连城 366215;3.长沙矿冶研究院,湖南 长沙 410012)

微细粒贫锰矿选矿回收工艺研究

曾克新1,蚁梅春2,陈让怀3

(1.湖南特种金属材料厂,湖南 长沙 410006;2.福建省连城锰矿,福建 连城 366215;3.长沙矿冶研究院,湖南 长沙 410012)

采用磁选、浮选工艺流程对连城锰矿微细粒锰矿泥进行了选矿回收工艺研究。试验结果表明:含锰6.83%的微细粒锰矿泥采用单一磁选选别获得了精矿锰品位22.49%,锰回收率64.12%的选别指标。采用磁选-浮选工艺选别,获得了精矿锰品位40.15%,锰回收率43.14%的选别指标。

微细粒锰;磁选;浮选;回收

福建省连城锰矿是一座具有50多年开采历史的矿山,一直以氧化锰为唯一的开采对象。其锰矿床具有“上富下贫”的特点,经过多年的开采,现全矿保有的氧化锰资源不仅在数量上发生了很大的变化,而更主要的是锰品位越来越低,含粉率高,原有的选矿工艺和设备已较难适应处理贫氧化锰矿石的需要[1]。近年来,随着选矿工艺技术的进步和设备性能的提高,连城锰矿兰桥选厂经过多次技术改造,采用洗矿—跳汰—中磁选的联合工艺流程可有效回收细粒级以上锰,但大量的微细粒锰矿泥仍然流失。因此,加强对微细粒锰矿泥的回收是十分必要的。

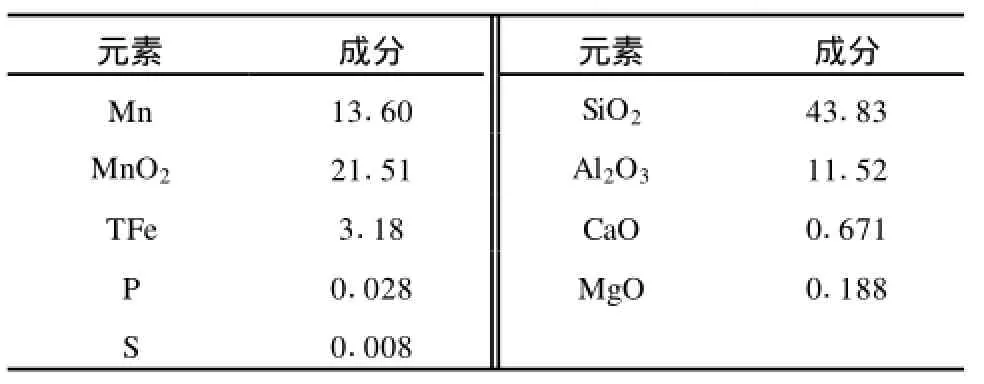

1 矿石性质

福建省连城锰矿兰桥矿区以淋滤型锰矿石为主。锰矿物主要有硬锰矿、软锰矿和锰土。脉石矿物有石英、高岭土、绢云母、蛋白石、石髓、褐铁矿等。矿石多为粉末状、土状和块状产出[2]。原矿多元素分析和锰的化学物相分析结果分别列于表1~2。

表1 原矿多元素分析结果 (质量分数)/ %

表2 原矿中锰的化学物相分析结果 / %

硬锰矿:呈黑色和钢灰色,硬度较大,多为致密块状、胶状、粒状或针状集合体,往往与锰矿组成环带构造,两者紧密共生。软锰矿:呈黑色、钢灰色,与硬锰矿共生呈镶嵌关系,并往往呈氧化残余或块状嵌布于锰土中。锰土:主要分布在淋滤矿中,是硬锰矿剧烈风化后之产物,呈黑褐或灰褐土状集合体,也有的为粉末状,含泥杂质较高,品位较低,多为贫锰矿。

2 选矿试验

2.1 试样粒度组成

试验以生产中尚未回收利用的微细粒级溢流样(产率31.60%)为研究对象。对微细粒级溢流样进行粒度和组成分析,分析结果列于表3。从结果看出:溢流样中,主要为微细粒级,-0.074mm产率占91.04%,锰分布率为88.30%。这部分矿,现生产采用湿式中磁不能有效回收而流失。

2.2 单一磁选流程试验

2.2.1 单一磁选条件试验

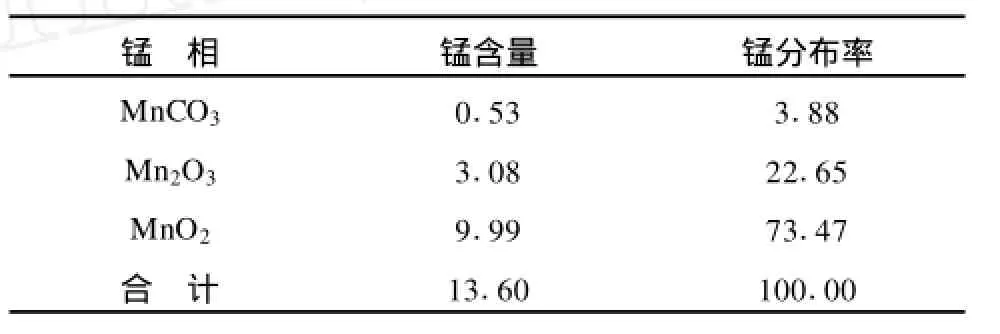

1) 磁场强度条件试验

表3 溢流样粒度组成分析结果

固定矿浆浓度15%,齿板间隙2.0mm。在磁场强度557~1273kA/m的范围内进行的条件试验结果列于表4。

表4 磁场强度条件试验结果

表4试验结果表明:精矿锰品位随着磁场强度的提高而降低,精矿锰回收率随着磁场强度的提高而提高。当磁场强度大于1035kA/m时,锰回收率提高的幅度较小,而锰品位有明显的降低。因此,合适的磁场强度应在796~1035kA/m为宜。

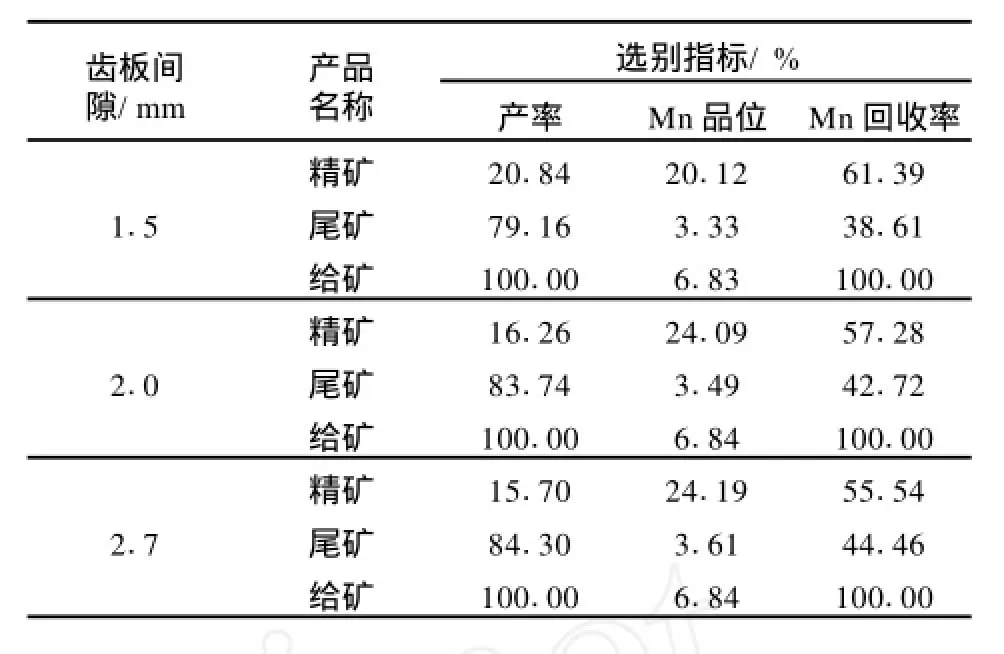

2) 齿板间隙条件试验

固定矿浆浓度15%,磁场强度796kA/m。分别采用1.5,2.0,2.7mm齿板进行的齿板间隙条件试验结果列于表5。

表5试验结果表明:精矿锰品位随着齿板间隙的增大而提高,精矿锰回收率随着齿板间隙的增大而降低。为获得较高品位的锰精矿,齿板间隙应在2.0mm为宜。

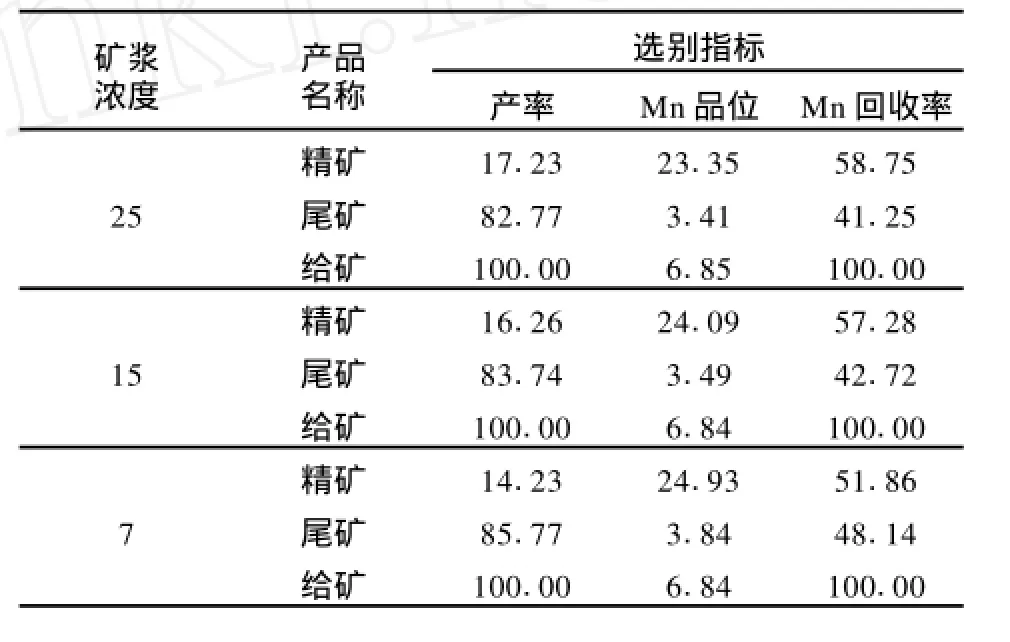

3) 矿浆浓度条件试验

固定齿板间隙2.0mm,磁场强度796kA/m。在矿浆浓度7%~25%的范围内进行的条件试验结果列于表6。

表5 齿板间隙条件试验结果

表6 矿浆浓度条件试验结果 %

表6试验结果表明:矿浆浓度对选别指标有较大的影响。随着矿浆浓度的降低,精矿锰品位提高,精矿锰回收率下降。当矿浆浓度为降至7%时,锰精矿品位提高的幅度很小而精矿锰回收率有明显的降低。因此,为有效回收微细粒锰应在较高的给矿浓度选别。

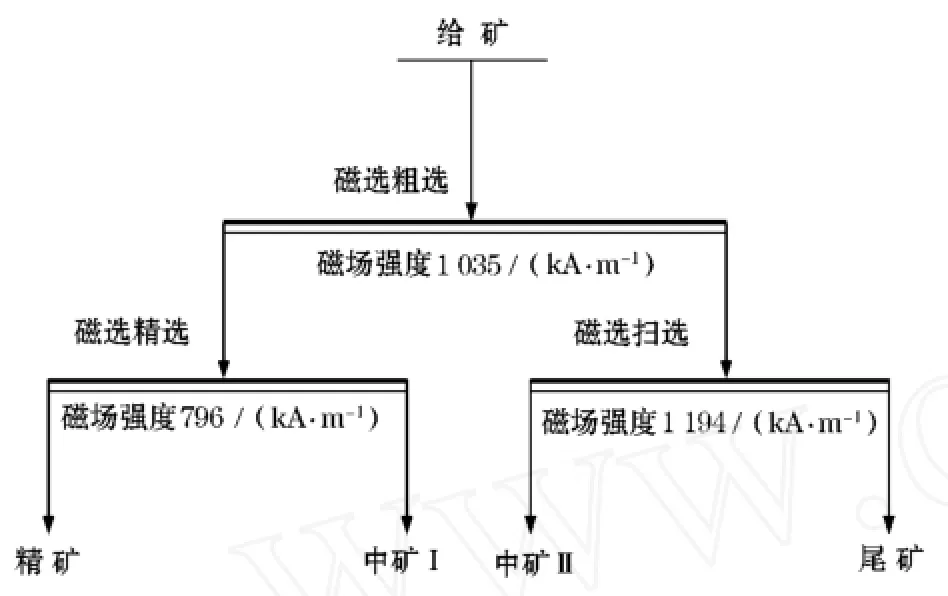

2.2.2 单一磁选流程试验

根据条件试验结果,固定矿浆浓度15%,齿板间隙2.0mm。进行了一粗一扫一精的强磁选流程试验。磁选流程试验结果列于表7。

表7 磁选流程试验结果 %

表7试验结果表明:采用一粗一精磁选流程选别可获得锰品位大于30.86%的三级锰精矿,锰的回收率为42.83%;采用采用一粗一扫磁选流程选别可获得锰品位22.49%的五级锰精矿,锰的回收率为64.12%。

磁选流程见图1。

图1 单一强磁选流程

2.3 磁选-浮选流程试验

2.3.1 浮选条件试验

对磁选粗精矿(浮选给矿)进行了粒度组成分析,分析结果列于表8。

表8 磁选精矿粒度组成分析结果

从表8分析结果可以看出,各粒级分布不均,粗粒级产率低锰含量高,细粒级产率高锰含量低。-0.075 mm(-200目)占67.61%,浮选时需适当细磨。

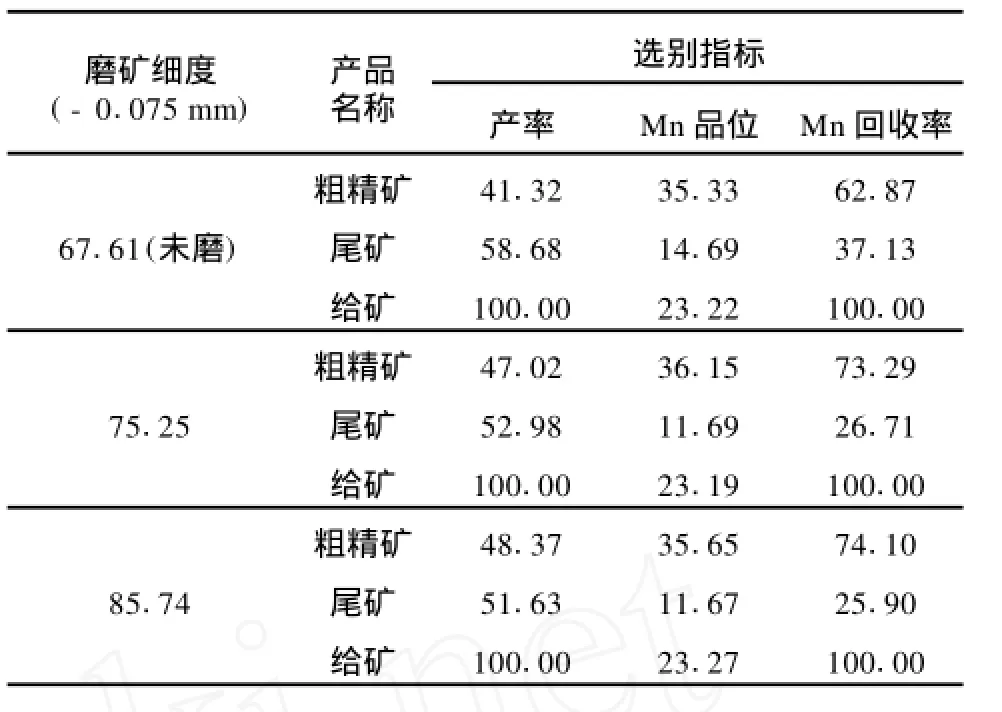

1) 磨矿细度条件试验

采用一次粗选流程,矿浆浓度20%,矿浆pH值4.5和捕收剂用量1000g/t,进行的磨矿细度条件试验结果列于表9。

表9试验结果表明:当未磨时,浮选粗精矿品位和回收率均较低,是粗颗粒锰未浮起损失在尾矿中的缘故。当磨矿细度达-0.075mm75%左右时,锰精矿品位和回收率均有明显的提高,随着磨矿细度从-0.075mm75%至-0.075mm85%,锰精矿品位和回收率无明显提高。因此,确定磨矿细度为-0.075mm75%左右为宜。

表9 磨矿细度条件试验结果 %

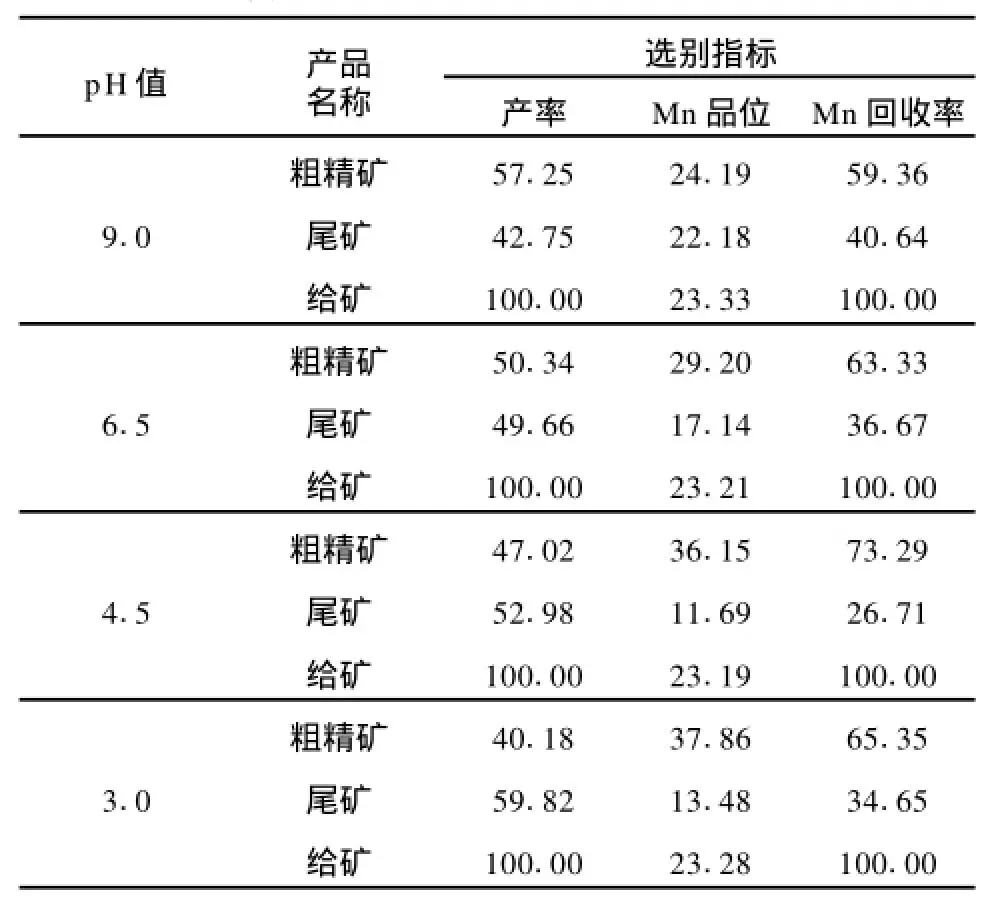

2) pH值条件试验

采用一次粗选流程,磨矿细度-0.075mm 75%,矿浆浓度20%和捕收剂用量1000g/t进行的矿浆pH值条件试验结果列于表10。

表10 矿浆pH值条件试验结果 %

表10试验结果表明:当在矿浆pH值为3.0~9.0的范围内进行浮选时,随着pH值的降低,浮选捕收剂的捕收力在逐渐减弱而选择性在明显增强,说明药剂在弱酸性矿浆中有良好的分选性,随着酸度的进一步增强,将消耗较多的捕收剂。因此,合适的矿浆pH值应为4.5左右为宜。

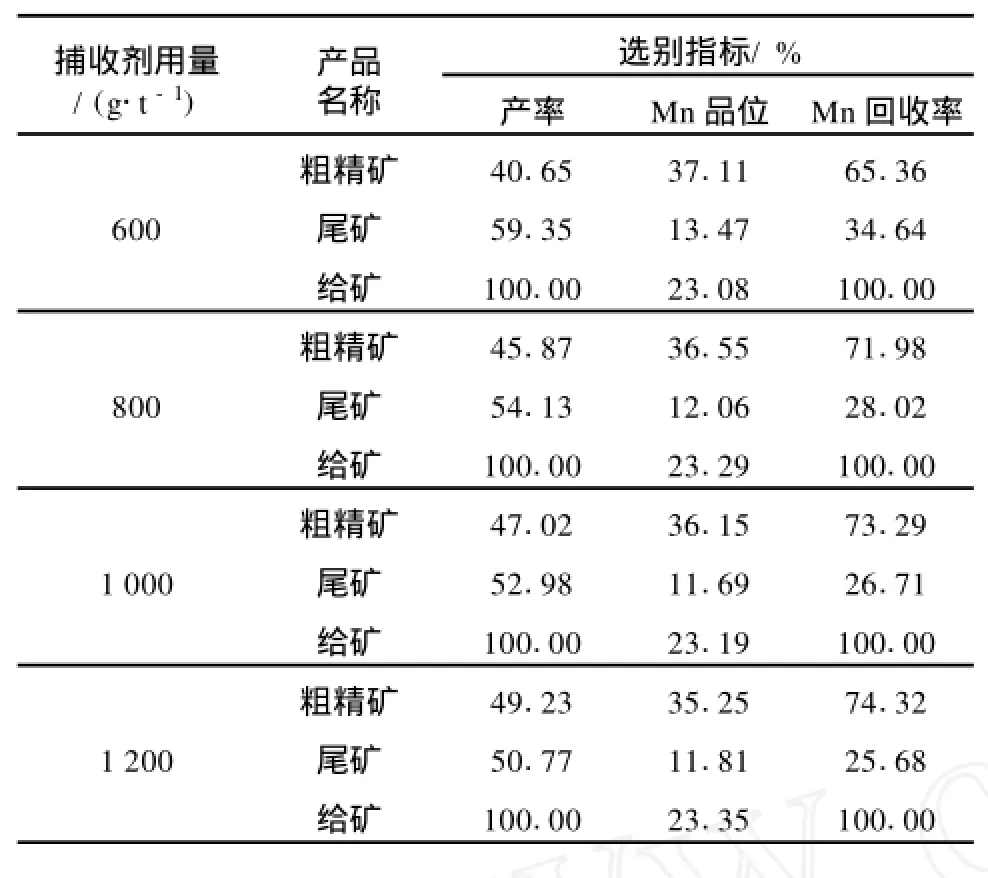

3) 捕收剂用量条件试验

采用一次粗选流程,磨矿细度-0.075mm 75%,矿浆浓度20%和矿浆pH值4.5进行的捕收剂用量条件试验结果列于表11。

表11 捕收剂用量条件试验结果

表11试验结果表明:随着捕收剂用量的增加,浮选产率增大,回收率有明显提高,精矿品位逐渐降低的幅度较小。综合分析认为,合适的捕收剂用量应为1000g/t左右为宜。

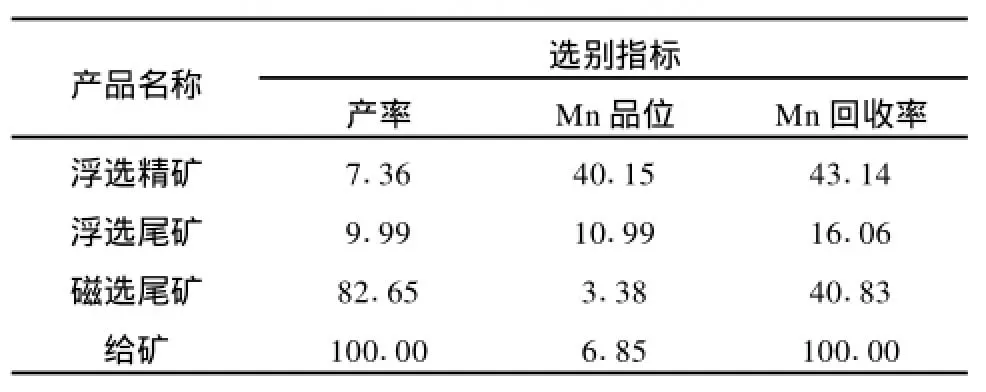

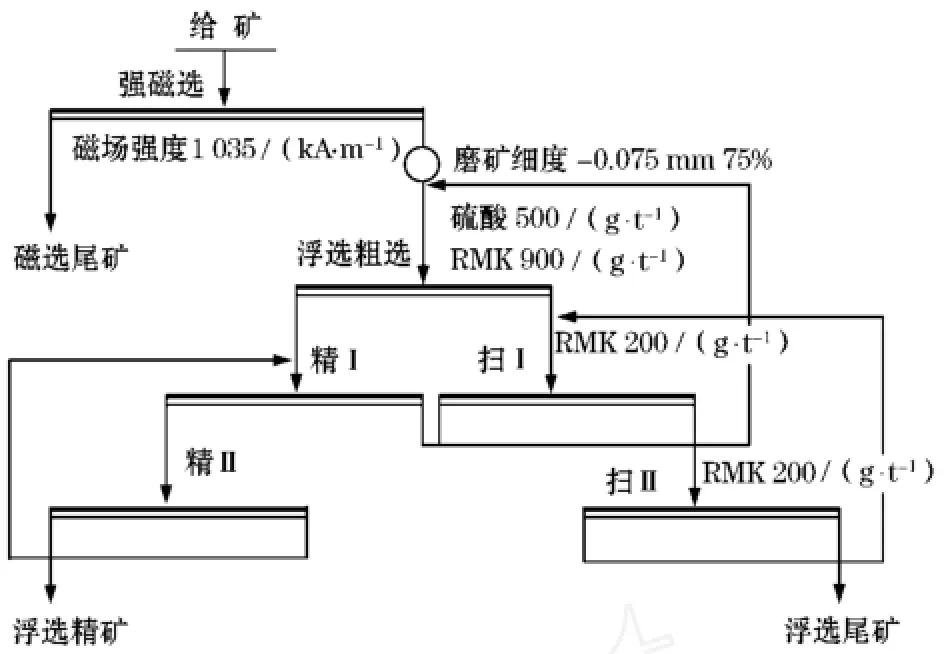

2.3.2 磁选—浮选流程试验

对微细粒级溢流样进行了磁选—浮选全流程闭路试验。试验结果见表12,试验工艺流程见图2。

表12 强磁—浮选闭路试验结果 %

图2 强磁—浮选闭路试验结果

表12试验结果表明:含锰6.85%的溢流样经磁选—浮选流程选别,获得了锰精矿品位40.15%,回收率43.14%的选别指标。

3 结 论

1) 针对生产中大量排弃的含锰6.85%的微细粒级锰矿泥,采用单一磁选流程选别获得了锰品位22.49%的五级锰精矿,锰的回收率为64.12%。采用强磁—浮选流程获得了锰品位40.15%的一级锰精矿,锰的回收率为43.14%。

2) 兰桥区内矿石属淋滤型氧化锰矿,含铁磷较低且放电性能较好。微细粒级锰矿泥通过选别获得的锰精矿可作为电池锰粉原料或中低碳锰铁原料。

[1] 郭天煌.连城锰矿氧化锰矿选矿工作回顾[J].中国锰业, 2000,18(2):4-6.

[2] 杨各金.福建省连城锰矿兰桥选厂工艺流程改造及生产实践[J].中国锰业,2008,26(3):44-46.

On Ore Dressing &Recycling Technology of Poor Manganese Ore in Micro Fine Grain

ZEN G Ke-xin1,YI Mei-chun2,CHEN Rang-huai3

(1. Hunan Special Metal Materials Factory,Changsha,Hunan410006, China;

2. Fujian Province Liancheng Manganese Mine,Liancheng,Fujian 366215,China;

3.Changsha Mining and Metallurgy Research Institute,Changsha,Hunan 410012,China)

Using the magnetic separation and thetechnical process,we have conducted the dressing recycling technical study to the manganese ore slime of Liancheng manganese ore in micro fine grain.The test result indicates that 6.83% of manganese ore slime of micro fine grain adopted in the sole magnetic of separation classification of the manganese has obtained the grade of 22.49% of the ore concentrate manganese,including 64.12% of manganese returns-ratio in classification targets.Using the magnetic separation-flotation process in craft classification,we meantime also obtained the grade of 40.15 % of the ore concentrate manganese,including the classification targets of 43.14 % of manganese returns-ratio.

Superfine size;Magnic dressing;Dressing in flowing;Recycle

TD924

A

1002-4336(2010)02-0015-04

2010-04-18

曾克新(1960-),男,湖南益阳人,高级工程师,党委书记,全国锰业技术委员会副主任,《中国锰业》编辑部编委会副主任,研究方向:锰制品的生产、技术、科研和管理工作。