玻璃网印网版版膜的制作及对印刷效果影响

文|许伟光

玻璃网印网版版膜的制作及对印刷效果影响

文|许伟光

玻璃网印当中,家电面板玻璃的网印、高档轿车玻璃的网印、带导电导线玻璃、彩色阶调装饰玻璃的网印等,这些都对网印的精细程度和质量要求较高,而网版版膜的质量关系着曝光后网版能够获得图像分辨率的大小和图案边缘的锐度,所以为了保证产品的质量达到要求,我们必须重视对网版版膜的制作。

网印网版版膜的制作主要有3种方法:直接法、间接法和直间法,在3种版膜制作方法中,直接法把感光胶直接涂布在丝网表面形成感光膜,是应用最为广泛的一种版膜制作方法,相对于间接法和直间法具有机械耐久性、抗溶剂性、抗水性、成本低等优点,随着感光胶技术不断提高和进步,对于目前玻璃类产品印刷来说,完全可以达到对版膜制作的要求,所以目前对于玻璃类产品的印刷来说主要采用直接法进行制版。

一、在版膜涂布前,必须保证网版具有均匀稳定的张力和干净无任何污染的网布。

为了保证网版具有均匀稳定的张力,要选用中空轻质耐用的铝合金网框,中空铝合金网框不易变形,不易生锈,另外也便于加工,它的耐溶剂性和耐水性都很强,建议采用气动绷网这种方式。绷网时张力达到后,不要急于涂粘网胶,为了使网版的张力更加稳定,至少要拉网2小时以后,再涂粘网胶进行粘网,等粘网胶完全的干燥后,再对气动绷网机放气摘网。对刚绷好的网不要急于投入使用,由于绷网后48小时内张力有明显下降的趋势,因此最好提前绷网进行储备,只有这样才能保证网版张力的稳定。

为了保证网版网布的清洁,要对网布进行清洗,清洗的过程看似简单,但也最容易被操作者忽视,造成清洗过程中对网布的重新污染或清洗不彻底,只有正确掌握对网布清洗方法和步骤,才能确保网布的清洁。清洗网布的步骤:

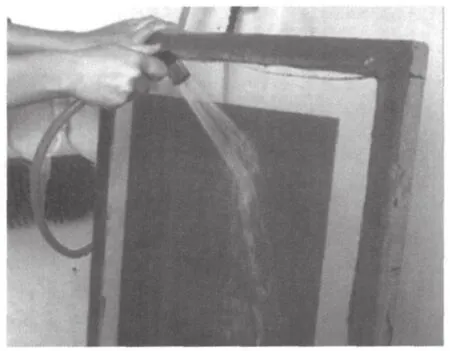

a.洗网时先将网版的两面淋湿,然后用纱布吸附洗网液对网版的两个面分别进行均匀的擦拭。

b.擦拭后开启电动喷枪,对网版的两个面分别进行喷淋。

c.喷枪喷淋过程容易造成对网布的重新污染,喷射出的水柱撞击到丝网之外,使水槽的污物重新反弹到丝网的网布上。很多制网车间对网版的显影冲洗与网版的脱墨回收都在一个水槽内进行,此种情况尤为突出,所以为了避免喷淋过程中再次污染网布,在高压喷淋无明显泡沫出现后,关闭喷枪电源,使用低压水对准网版的两面,从网版上部对网版进行漫淋,直至网布表面没有任何气泡出现,大片水从网布上面平滑的流下,且不会在水片中间出现空隙。如果有空隙出现说明脱脂处理不彻底,这时应用洗网液擦拭出现空隙的区域。

d.冲洗后网版的干燥,对网版两面分别进行漫淋后,待网版表面晾至无明显水珠后,对网版进行干燥,干燥时建议采用水平干燥,避免垂直干燥时陷入网框侧面的水和污物重新流到网布上污染网布。

二、版膜的控制及对印刷效果的影响。

1.控制过程。

对于直接法制版,对于版膜的控制主要围绕获得平滑且均匀一致的表面,使直接制版法的感光胶膜面,如同间接制版法所使用的毛细感光膜片一样具有厚度均匀且平滑的表面。只要我们掌握正确的涂布工艺方法,完全可以制作出均匀一致且平滑的表面。

为了制作出版膜平滑厚度均匀一致的版膜,版膜的制作过程必须分4个步骤:底涂、第1次干燥、面涂、第2次干燥。

涂布工具:刮斗的选用十分的重要,刮斗边的形状对每次刮胶量有着很大的影响。刮斗有两种,刮斗分底涂用刮斗和面涂用刮斗,底涂用刮斗为厚实的不锈钢制成,涂布的刃口边很圆滑,刃口边通常带0.4mm的圆角,以便涂布时感光胶厚度的增加,同时刃口边沿长度方向微凸,这是为了避免涂胶时容易出现的中间胶膜厚,四边胶膜薄的现象,保证涂布的胶层厚薄一致。

面涂用刮斗为一层薄的不锈钢钢板制成,具有平直锋利的刃口边,涂布时对感光胶厚度基本不产生影响,主要用于改善版膜表面的粗糙度。另外,要配置不同长度的刮斗,在涂胶时我们根据图案的尺寸选用不同长度的刮斗,尽量避免涂布接口的出现,同时以节省感光胶。刮斗的日常维护也很重要,特别是刮斗与丝网接触的刃口边,必须保证平整度和光滑度,一定不能有碰伤的痕迹,如果刃口边碰伤或有缺口了,涂布后的膜层则会出现条痕或膜层不均的现象,这样的网版印出的图案会出现图文线条毛刺和油墨墨层厚度不均匀现象。

1.1.底涂过程。

底涂的主要作用在于增加版膜的厚度,使用底涂用圆边刮斗进行涂布,首先根据不同的产品,设计不同的涂布次数,版厚要求较高的需相应的增加涂布的次数,膜厚要求较低的需相应减少涂布的次数。另外,我们还应当明白,同样的涂布次数涂布不同目数的网布,所表现膜厚也不同。高目数网布的开口率相对于低目数的网布低,由于开口率低,在涂布时感光胶的流动会被限制,每涂布一次对膜厚的增加相对较少;而开口率高的网布,每涂布一次膜厚的增加相对较高。

涂布时将网框竖直80°左右放置,先在网版的印刷面开始多次涂布,每增加一次涂布都会增加网版表面的湿胶膜厚,并且会使更多的感光胶被挤压到网版的刮印面。涂布时如果看到在刮印面出现玻璃状的光滑表面,就表明感光胶充满了网孔,如果没有明显的光泽,就表明网孔中有残留空气,版膜干燥后会出现针孔,感光胶充满了网孔后,刮斗的每一次涂刮都会导致感光胶厚度变大。印刷面涂布后,翻转网版在网版的刮印面进行涂布,涂布的次数与在印刷面涂布的次数相同。

涂布操作时,以下几个方面会对涂布的厚度产生影响:刮胶斗中感光胶的液位、涂布时的倾角、涂布时刮胶斗两端的高低、涂布时的速度。

a.刮胶斗中感光胶的液位,涂布时刮斗中感光胶不要太满,但要始终保持刮斗内感光胶不低于刮斗深度的1/2,在刮斗内感光胶的液位的高低影响着每一次涂布所能产生厚度,所以在涂布过程要及时向刮斗添加感光胶。

b.涂布时的倾角,每次涂布时都应当将网框放置相同的角度,网框倾斜角度的变化会影响涂布时感光胶透过网布的数量。

c.涂布时刮胶斗两端的高低,涂布时刮胶斗两端要平衡,不能一高一低,否则会影响刮胶斗两端感光胶液位的高低,涂布后会造成刮胶斗低的那一端版膜厚于刮胶斗高的那一端。

d.涂布时的速度,涂布时要匀速移动刮胶斗。涂布移动过快时透过网布的感光胶数量会较少,同时也容易造成版膜的气泡和针孔;涂布时忽快忽慢会造成网版版膜厚度的不一致。

相同的网布,为了保证涂布相同次数,获得一致的版膜膜厚,就要保证涂布操作时对版膜厚度产生影响的五个方面的一致。另外,人工涂布感光胶,在生产实践当中要不断的练习,只有熟练掌握和不断的总结经验,才能获得一致性好的版膜厚度。

1.2.第一次干燥。

底涂结束后,烘箱的温度设在45°,将网版的印刷面放入烘网箱中进行干燥,将网版的印刷面朝下,刮印面朝上干燥底涂后的网版,这样可以使未干燥的感光胶流向网版的印刷面,从而不仅增加了感光胶的厚度,还可以减小版膜印刷面的粗糙度,有利于版膜印刷面的流平和充当与承印材料相接触的衬垫功能的发挥。另外,要保持烘箱内的清洁,不能有尘,干燥时如果灰尘落到了感光胶上面,在曝光时就会容易出现针孔。

1.3.面涂过程。

面涂的作用主要在于改善版膜印刷面的平整度。网版完全依靠湿对湿的涂布,所出现的缺陷是版膜的厚度过大,但版膜的平整度差,为了避免这种情况,就要对完成底涂且干燥后的网版进行面涂,面涂时使用具有平直锋利刃口边的刮斗对版膜的厚度有很小的影响。涂布时感光胶只会在填满丝网各连接点的凹处留下感光胶,填平版膜表面,且使用锋利刮斗进行面涂,对版膜的厚度影响很小,通常每次涂刮后版膜的厚度增加不到1μm,版膜的平整度将会有很大和改善。

1.4.第二次干燥。面涂后网版必须进行最后的干燥,与底涂后第一次干燥时将网版的印刷面朝下放置不同,面涂后的网版要将印刷面朝上,刮印面朝下干燥,以有助于印刷面版膜的流平。

2.版膜质量对印刷效果的影响。

首先我们应当明白版膜的功能有哪些方面,主要功能有:堵住非图案区域网孔防止网版漏墨发生、充当与承印材料相接触的衬垫,堵住非图案区域网孔防止网版漏墨发生是对版膜最基本的要求,一般情况下直接制版法都可以很容易的做到,笔者主要针对版膜充当与玻璃相接触的衬垫的功能,对印刷效果所产生的影响进行阐述:

2.1.版膜厚度对印刷效果的影响。

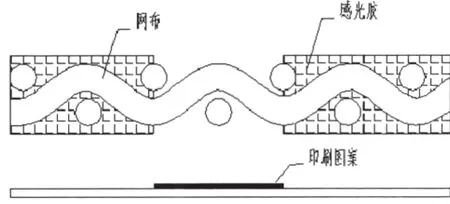

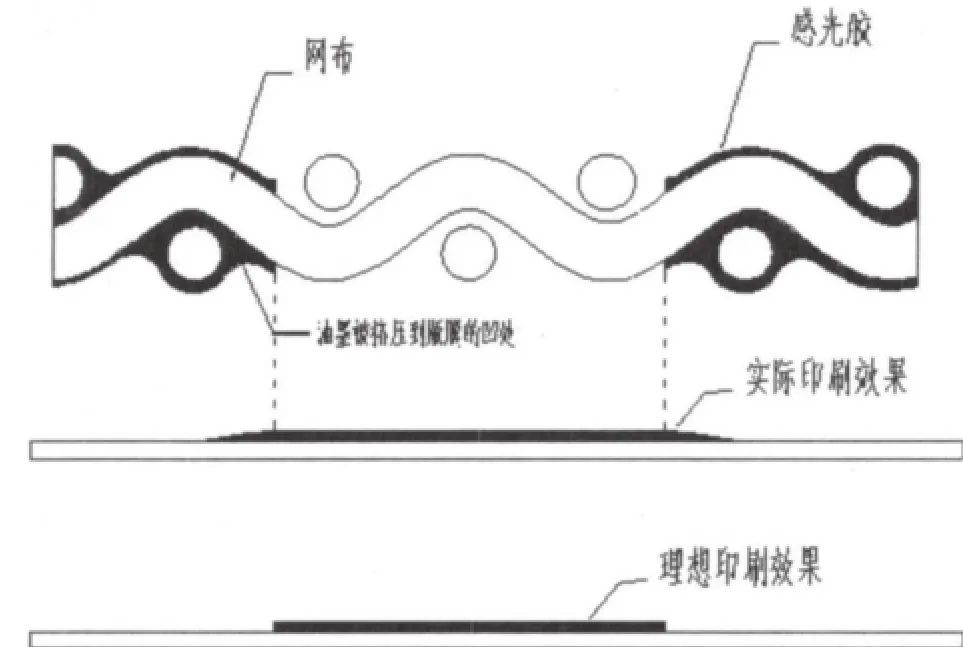

2.1.1.版膜必须具有一定的厚度,用以消除网布纱线对印刷的影响。感光胶膜厚度过小,版膜只能起到堵住非图案区域网孔的功能,而发挥不出充当与承印材料相接触的衬垫的功能,所以印刷图案容易出现锯齿和网点丢失,难以再现细微层次,特别对于细微图案(宽度小于两根丝径与网孔宽度之和的图案)和线条的印刷,最容易出现图案的残缺和丢失。对于这些图案的印刷,如果没有足够厚的版膜厚度,网线自身对油墨通过的阻档十分明显,在印刷时,如下图2所示,感光胶膜仅起到了堵封非图案区域网孔的作用,失去充当与承印材料相接触的衬垫功能,会造成在印刷时开口区域的网布直接触,网布网线阻止油墨从开口区域转移到基材上,从而导致印刷细微图案的缺失和局部丢失、图案边缘锯齿现象出现。

2.1.2.不同的产品对版膜的厚度要求不同。根据不同的产品对版膜的厚度进行正确的控制,对于细微图案(宽度小于两根丝径与网孔宽度之和的图案)的印刷,特别是阶调印刷,感光胶的厚度与网布厚度之比控制在10%~13%,假如我们使用300目网布进行印刷,网纱厚度为70μm,感光胶涂布后,要保证版膜厚度在77~79μm之间,过薄会导致网布纱线阻止油墨的通过,造成网点的残缺和丢失,过厚会造成油墨转移难,高光区域可能无法再现,图案或网点缺失;对于一般图案的印刷,感光胶的厚度与网布厚度之比控制在15%~20%,假如我们使用200目的网布进行印刷,网纱厚度为80μm,涂布后版膜厚度控制在92~96μm;对于通电导线的印刷,例如在玻璃的表面印制除雾用加热导线,这时感光胶的厚度与网布厚度之比通常控制在30%。

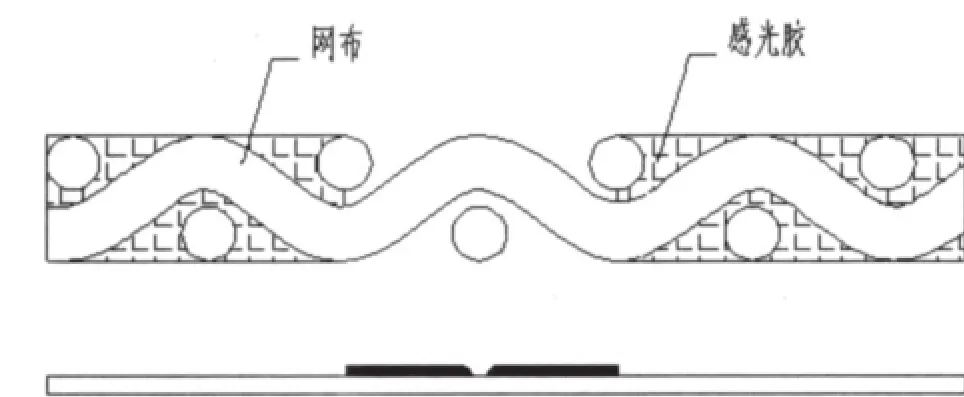

2.2.版膜平整度对印刷的影响。平整度差的网版,不利于再现线条及图案边缘的清晰度,版膜的平整度差,印刷时,在刮墨板压力的作用下,会使油墨溢出版膜开口的边缘,并使油墨流入版膜的凹处,从而造成网点扩大和图案边缘锯齿现象,如图3所示,为了使版膜表面具有较好的平整度,在涂布时必须对网版进行面涂。

综上所述,实现对版膜的有效控制,关键在于对版膜厚度及平整度的控制。为了获得稳定一致的涂布效果,就要保持每次涂布时网版的放置角度、涂刮时的压力、涂刮时的速度的一致性;其次,必须熟练涂布操作,只有熟练掌握和不断的总结经验,才能确保涂布效果的一致性;最后,还要建立一套行之有效的控制标准,养成良好的工作习惯,要把正确的工艺方法养成工作的习惯。