网版制作技术和丝网、感光材料的选择及绷网

文|陈德山

网版制作技术和丝网、感光材料的选择及绷网

文|陈德山

丝网印刷必须具备五个基本条件,缺一不可,即丝印网版、油墨、刮板、承印物、丝印平台。丝印网版是丝网印刷的基础,丝印网版质量的好坏,关系到丝印产品质量。丝印中出现的问题,往往与制版工艺技术及选用的材料不当有关。因此,正确选择制版材料,熟练掌握制版技术是丝网印刷的关键。

一、丝网的选择

1.丝网材料的选择

常用丝网按材料可分为:尼龙丝网、普通聚酯丝网、高张力单丝聚酯丝网、不锈钢丝网、单面压平丝网等。选用何种材质是制作合格网版、提高印刷品质量首要问题。

(1)尼龙丝网:常用于做曲面丝印和印刷表面不平或吸墨性强的印刷网版。由于吸湿性和伸缩性大,所以尺寸稳定性差,套印不准,不适于印高精度产品。

(2)聚酯丝网:是制作精密网版的理想材料,但与感光乳剂的结合性、耐磨性、过墨性不如尼龙。

(3)高张力单丝聚酯丝网:张力高且延伸率低,抗静电,同感光制版材料的结合力强,可用于低网距,大大提高了定位精度和印刷精度及使用寿命,是高精细网版制作的理想选择。

(4)不锈钢丝网:适合于热熔性油墨、高精度及PCB产品的印刷,但价格昂贵,受外力易折伤,印刷日久松弛回弹性小,且过墨性特好。

(5)单面压平丝网:一面是压平的,专用于紫外光固化油墨,与普通网比可节约UV油墨35~50%,且油墨层易固化,在水性油墨的印刷中,越来越受到欢迎。

另外,还有一些专用丝网,如防静电丝网,复合丝网,分别用在防静电印刷或特殊行业。

2.丝网类型的选择

材料选定以后,还有许多因素影响丝网印刷品品质,如:目数、丝径、开孔面积、编制结构等,如何选择这些参数呢?

(1)目数及线径的选择

从丝网的技术参数可以看出,同一目数的丝网,由于丝径不同,开孔面积也不同,透墨量及印刷 精度也不同。丝网印刷所能印刷出来的最精细网点的直径或线条的宽度为两根丝径加一个网孔宽度。我们看看下边的例子:

A.同一目数,不同丝径所能制得的最精细线条为:

SEFAR PET1000

120-31=31×2+49=111μm

120-34=34×2+45=113μm

120-40=40×2+37=117μm

由此可见,同一目数,线径越细,开孔就越大,便越能够取得高精度的线条。

SEFAR PET1000:

180-27=2×27+29=83μm

SEFAR PET1000:

150-31=2×31+32=94μm

由此可知,不同目数,目数越高丝径越细,越能取得高精度的线条。但由于丝网印刷是漏印,丝网阻隔油墨以及影响丝网与承印物接触点的大小,所以,做高精度网版时,还需考虑丝网开口与线径的关系。

当丝网开口小于线径时,由于网线粗,相对下墨少,所以是不可以用来高精度网版的制作。

当丝网开口等于线径时,仅达到可接受用来高精度网版制作的程度。

当丝网开口大于线径时,建议用来制作高精度网版,因为网版直径小有利于油墨的传递和流平等。

声音测量本身优势明显,在故障诊断和判断的过程中,做好放电过程中的声音分析。高压电缆的线芯对绝缘层的放电量确定有严格的要求,要求注意的是直流耐压试验测试,对电力故障系统进行判断和分析。电容量达到固定的电压值后,结合听觉对故障位置进行判断。更为重要的是敷设在地下电缆发生故障后,对电缆的走向进行确定,在最大放电声音区域放大设备,对故障位置查找,利用低音器进行电缆走向分析,在各个区域进行仔细的检查。同步分析和检查很重要,在网络规划设计中,进行同步设计,保证网络灵活性符合要求[1]。

(2)对于丝网印刷来讲印刷精度至关重要,但要综合考虑其他一些参数,如:丝网张力,直径越细,张力越低,且线径细会导致丝线过于脆弱而使丝网破裂。目数越高,透墨量越小,遮盖性也越差,耐候性也会降低。故选择丝网不是单一因素能决定的。

A.墨层厚度:欲求墨厚,应选低目数、孔大的丝网。

B.遮盖率:想要遮盖率好,选低目数或厚网。

C.图像分辨率:想要分辨率高,则目数/丝径值越大越好,印刷面与承印物的接触面积越小越好,网厚/丝径值越大越好。

D.根据材质的性能不同,选择不同用途的丝网。

E.油墨的过墨性能。

二、绷网方法

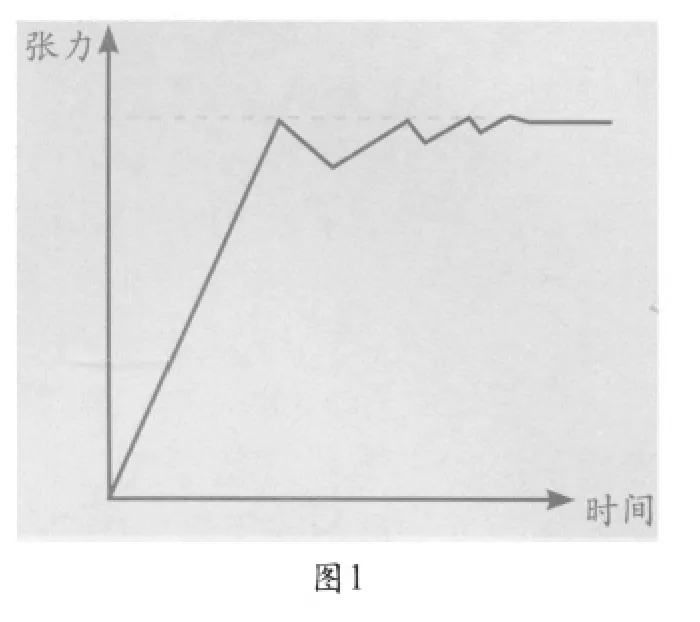

1.正确的张力

不同材质的丝网或同一材质不同目数及线径,有不同的最大张力值,最大张力是丝网能承受的最高拉伸力的显示,具体参数要根据每个丝网厂家提供的技术数据为准。

绷网时应根据网框的大小及具体的要求,其实际拉伸的张力应小于该丝网在网框尺寸范围内允许的最大张力值;并且要使用优良的绷网设备,避免网在较高的绷网张力下跳跃式张力提升而出现破裂。

2.常用的绷网方法

(1)建议绷网法

在3分钟内把丝网绷到要求的张力,停下等待10分钟,再绷数次网,使张力稳定在要求的张力,然后粘到网框上。

(2)快速绷网法

在1~3分钟内把丝网绷到高于要求15%的张力值,然后迅速粘到网框上,不需要等待。

三、制版材料的选择和使用

1.制版材料的选择

衡量一种制版材料的好坏,主要从以下几个因素谈起:

①架桥性;②分辨率;

③表面粗糙度(RZ值);

④耐印率;

⑤耐溶剂性能;

⑥可操作性;

⑦固含量。

一种好的制版材料必须具备有优良的架桥性,较高的分辨率,表面粗糙度RZ值低,耐印率高,耐溶剂性能优,方便操作,显影、去膜容易等特点。

选择好的制版材料,还要根据不同的行业,不同的印刷需要,选择不同的品牌型号。若印刷溶剂型油墨,要选择耐溶剂型制版材料;水性浆料(或油墨)要选择耐水型制版材料;若想既耐溶剂又抗墨,要选择二元硬化感光胶;制厚膜版要用厚膜菲林;要制既耐印又精细度较高的网版,用直/间接感光网版系统。

美国科美莱制版材料不仅具有优良制版材料的特点,而且品种齐全,满足广大丝网印刷行业的客户的需要。

具体产品特点及应用领域见下表:

材料名称 主要特点 应用领域CP2(油性)UDC-HV(水油两性)1)涂布针孔少;2)曝光时间短;3)解像力高;4)易脱膜。电子行业、五金、塑胶、广告、标牌、PCB、花纸、贴花等行业。CAP重氮毛细菲林CAP15、18、25、30、38、50 1)分辨率高;2)成像质量佳。电子行业、五金、塑胶、制卡、标牌、PCB等有较高要求的精细图文的印刷。CP5(水性) 耐水性强,有较高的解像力应用在印染、陶瓷、服装、鞋材等行业。直/间接网版系统KV-50(厚13μm)KV-75(厚19μm)对应为D2感光浆B-100(厚25μm)对应为A1感光浆1)针孔少;2)网版RZ值低;3)解像力及耐印次数高。应用于LCD、LED、厚膜电路等行业。厚菲林厚度有100、150、200、250、300、350、400、700μm 1)干燥快;2)耐高压冲洗;3)易脱膜。厚膜织物印刷、盲文印刷、线路板可剥离兰胶等产品行业。

2.科美莱制版材料

制版的四种方法:

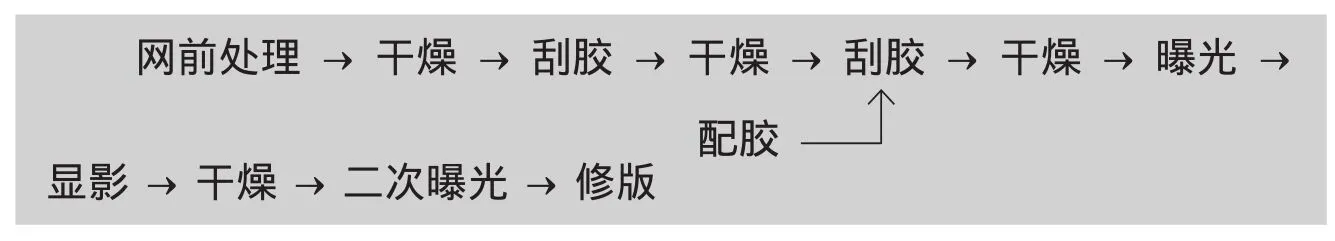

(1)感光胶制版法的工艺流程为:

(2)毛细菲林制版法的工艺流程为:

不管是感光浆制版还是毛细菲林制版,必须掌握制版过程中的几个重要环节(见第(5)点),否则不能制出合格的网版.另外,在感光浆制版中,要注意配胶时,敏化剂要全部加入感光浆中,不能少加或遗漏。

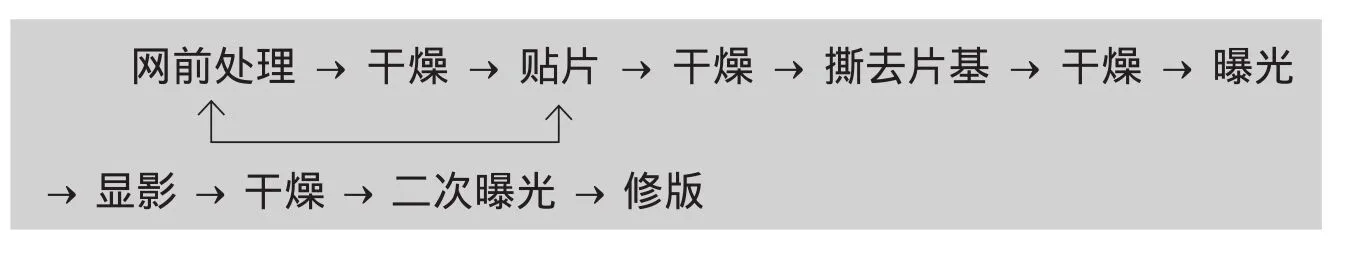

(3)直/间接感光系统是一种集菲林高平整度和感光胶的高耐印性两种优点于一体的制版方法,由菲林和感光胶两部分组成,有极佳的印刷质量和耐印率。具体操作方法如下:

A.准备工作

配胶:将A1敏化剂用水溶解,然后全部倒人D2感光浆中,并彻底搅拌均匀,静止后方可使用。

网前处理:即对网版进行粗化和脱脂,并干燥。

B.涂胶和贴片

将配好的感光胶倒入干净且干燥的上浆器中,将上浆器的边缘刃口贴紧网版的下端,然后向上均匀地涂胶,先涂油墨面1遍,后涂印刷面2遍,然后立即将已分裁成一定尺寸,卷起菲林,使乳胶面朝外,贴时先以一定宽度的边缘沿网版印刷面的感光胶的边缘贴紧,再用刮刀沿边缘自下向上刮菲林的片基,使菲林的药膜面与感光胶全面贴合。

注意:刮刀速度不能太快,否则易产生气泡,且刮刀刃口长度内用力要均匀,刮速也要一致。

C.停留时间

菲林贴好后,不要立即干燥,应留有一定的时间来敏化菲林。因为该菲林不含敏化剂,是靠感光胶中的敏化剂渗透到菲林中才敏化的。建议停置5~15分钟后再进行干燥,膜版越厚,停留的时问应越长。

D.干燥

停留一段对间后,进行烘箱干燥,温度应低于43℃,干燥时间应以撕去片基不困难或没有响声准。

E.曝光

曝光时,照相底片的药膜面与网版印刷面密贴,然后在曝光机上抽真空曝光,曝光时间应以曝光测算片在自己的设备条件下测量为准。

F.显影

先用自来水全面浸湿网版两面的感光层,让未曝光的感光涂层湿润溶解,然后再用高压水冲显网版的印刷面,直到图像完全显现出来,经过干燥、修版,封网即可。

(4)厚膜菲林的制作方法

厚菲林制成的网版一般用于要求墨层厚的特殊工件上,厚膜菲林的制作方法与直/间接网版系统的制作方法类似,厚菲林操作注意事项及技巧为:

A.与科美莱UDC-HV感光胶配套使用;

B.贴片时,要撕掉菲林药膜面上的保护膜;

C.丝网目数应在43T/英寸以内。

D.曝光时间要合适,也应在自己的曝光条件下光用曝光计算尺测出准确的曝光时间来。

E.必须用高压水枪显影,可用高压水枪近距离地冲洗印刷面,但要掌握操作技巧。

F.脱膜时,先用水浸泡,然后可直接高压冲洗油墨面,这样可很方便的脱膜。

(5)制版过程中的几个主要环节

首先应注意图文线条宽度一定要大于网版上感光胶层和丝网的总厚度,这样才不至于产生隧道效应,使图文的印墨不完整地被转向承印物。

A.网前处理充分

网前处理包括磨网、脱脂两过程,由于聚酯材料属于弱极性材料,表面张力低,与感光制版材料的结合力差。所以应对丝网做粗化处理,以提高与制版材料的结合力。在制作任何膜版之前,都必须对网版进行除脂,但不要使用家用去污剂,否则适得其反,会造成堵塞网孔等。

B.彻底干燥:

干燥包括干燥温度和干燥时间。网版上的干燥温度应在43℃以内,且烘箱的温度要均匀且有排风系统。温度过高,感光材料会发生热交联,干燥时间要保障网版彻底干透。厚菲林的干燥时间较长,请注意。

C.曝光

必须有正确的曝光时间,若曝光不足,网版不耐印。若曝光过度,精细线条显影不出来,所以用曝光测算片正确测定曝光时间,在选择曝光时间时,要根据底片的精细度来看,线条较粗可取时间的上限;线条很细的要取时间的下限,但之后一定要补光,否则印刷时容易脱膜。

D.后处理

后处理包括补光、修版、封网,这也是一个不可缺省的步骤,否则易造成漏油等问题。

(6)常见问题产生的原因

A.不耐印

a.丝网脏或没有进行网前处理;

b.曝光不足或曝光前感光层没有彻底干透;

c.显影时,水的压力太大,时间太长;

d.水温太高;

e.干燥不充分;

f.膜层太薄;

g.丝网目数选择不当;

h.用直/间接系统,感光胶未充分敏化菲林,用毛细软片制版时贴膜不密牢;

i.产品过期;

j.感光胶中光敏剂不足。

B.显影困难

a.曝光过度;

b.干燥温度过高;

c.晒版底片质量不佳,密度不够;

d.放反了底片。

C.锯齿

a.曝光时间不正确(过度或不足);

b.光源不集中;

c.网版膜层太薄;

d.干燥不足或时间过长;

e.抽真空不良;

f.丝网目数选择不对;

g.绷网角度控制不好。

D.针孔

a.工作环境有灰尘、杂质;

b.曝光不足;

c.网版脏,脱脂不够;

d.搅拌感光胶时带入空气;

e.底片不良;

f.网目选择不合适;

g.感光胶涂布过薄;

h.感光胶搅拌不充分;

i.冲洗显影时,水压大,时间长。