应对来水冲击——离心机参数优化探讨

陈利兵

兰州石化污水处理厂,甘肃兰州 730060

0 引言

化工污水处理主要承担着石油化工厂、合成橡胶厂、化肥厂苯胺、烯烃、聚烯烃等化工生产装置所排工业污水以及部分企业(三毛实业股份有限公司、棉纺织有限责任公司、蓝星清洗股份有限公司等)所排工业及城市生活污水,该装置主要由生化系统(水处理系统)和污泥脱水系统组成,而离心机是整个污泥脱水系统组成的核心,负责处理调节池来水沉淀物、来水浮渣及系统剩余污泥的离心脱水任务,它的运行情况将直接影响到工艺指标的完成。

两台设备2005年以来开一备一,截止2008年年底,一直运行平稳,2009年1月份,上游单位丁苯开车成功,污泥中突然含有大量橡胶颗粒,离心机故障不断,多次被迫停机检修,检修频次急剧增加,几乎处于装置崩溃状态。由于离心脱水任务的不可推卸性,必须及时找到有效、快捷的处理方法。

1 从理论基础分析出发,找到解决办法

图1

固相粒子在转鼓内沉降过程处于层流区,符合斯托克斯定律,得出沉降速度:

Vr=dr/dt=d2⊿ prω2/18u

r为粒子所处位置半径;d为粒子直径;⊿p为固、液相密度差;ω为转鼓角速度;u为液相粘度。转鼓内固体颗粒运动状态

固相粒子从液面R0沉降到转鼓R处所需时间t1为:

t1= ∫dt=18u/d2⊿ pω

固相粒子在转鼓内停留时间t2为:

t2=L/vz=Lπ(R2-R20)/Q

Q为悬浮液流量

按照分离条件t1< t2,得出计算公式:

Q=d2⊿ prω2/18u·Lπ(R2-R20)/ln(R/R0)

在实际离心机沉降过程中,固相粒子间相互影响,液体流动影响及卸料方式等因素都使生产能力有所降低,实际能力为:

QC=η Q

对于螺旋沉降离心机

η= 16.64(⊿ p/pL)0.3359(de/L)0.3674

式中:⊿p为固、液相密度差;

pL为液相密度;

de为粒子当量直径;

L为沉降区长度。

由分析可知,沉降离心机的生产能力取决于物料性质和离心机的技术参数。

2 物料性质分析

根据第一节得出的理论结论,从化工污水物料性质上查找原因:

污泥经调节池后和浮渣及系统剩余污泥一起进入浓缩池,在含水率≦98%后以乳浊液形式进入离心机。乳浊液由于两相浓度的变化可能导致两相的相互转化,即分散相转化为连续相,连续相又变成分散相,它的物理性质,例如液珠大小、分布、浓度、粘度、布朗运动及电现象等,都影响到分离效果。为了提高分离效果和达到上清液质量指标,必须加入浓度为5%的阴离子聚丙烯酰胺作为絮凝剂。主要物理成分有滑石块、胶乳、以及絮凝剂等其他高分子化合物。

图2 胶乳

图3 滑石块

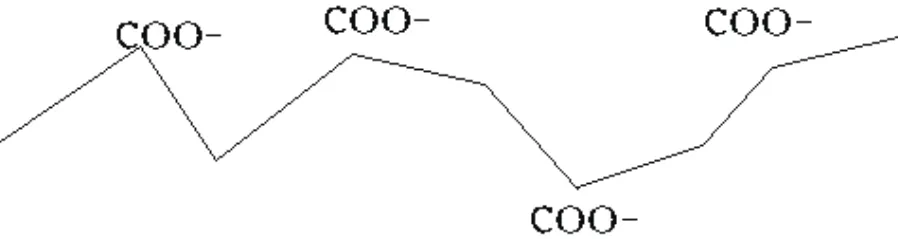

图4 经水解后的絮凝剂链状图

由于絮凝剂(PAM)存在以下作用现象:

1)絮凝作用:PAM用于絮凝时,与被絮凝物种类表面性质,特别是动电位,粘度、浊度及悬浮液的PH值有关,颗粒表面的动电位,是颗粒阻聚的原因加入表面电荷相反的PAM,能速动电位降低而凝聚;

2)吸附架桥:PAM分子链固定在不同的颗粒表面上,各颗粒之间形成聚合物的桥,使颗粒形成聚集体而沉降;

3)表面吸附:PAM分子上的极性基团颗粒的各种吸附;

4)增强作用:PAM分子链与分散相通过种种机械、物理、化学等作用,将分散相牵连在一起,形成网状,从而起增强作用。

大量丁苯胶乳进入离心机脱水后在阴离子絮凝剂作用,生成弹性极强的薄膜胶块,像“纱布”一样缠绕在离心机螺旋通道内,数日后堵塞出泥口,从而造成离心机故障停机,由于化工污泥处理的不可推卸性和絮凝剂的必要性,初步找到原因及其解决方法:

1)加强外线巡检,实时了解外线水样,对上游单位进行检测,出现大量胶乳颗粒时,及时调度处理,进入备用浓缩池人工处理;

2)浓缩池进行均匀进泥,均匀排泥,避免橡胶颗粒大量沉淀于一间浓缩池,浓缩池排泥时,根据实际情况配比化工污泥与剩余污泥。这样混合系统剩余活性污泥处理的目的是,减少污泥中胶乳的比例。但是由于巡检只能观测取样点水质情况,对于管道内污泥情况存在很大的局限性,这就要求我们从离心机本身出发,找到进一步的解决办法。

3 离心机参数优化探讨

从离心机参数优化入手,找到合适的参数,能够使离心机真正实现长满优运行。

要优化离心机参数,首先了解离心机控制柜各个自动联锁条件上图分别为离心机控制柜和加药系统联锁停车条件。只要在条件允许范围内,调整离心机参数,多次试验,就能找到离心机稳定运行条件参数。

3.1 需要调整的参数

由于工艺进泥量处理要求控制在8m3/h~10m3/h,根据第一章理论公式得知,离心机处理能力主要取决于:

1)转鼓角速度ω;

2)固、液相密度差⊿p;

3)固相粒子从液面R0沉降到转鼓R处所需时间t1;

4)固相粒子在转鼓内停留时间t2;

3.1.1 转鼓角速度ω

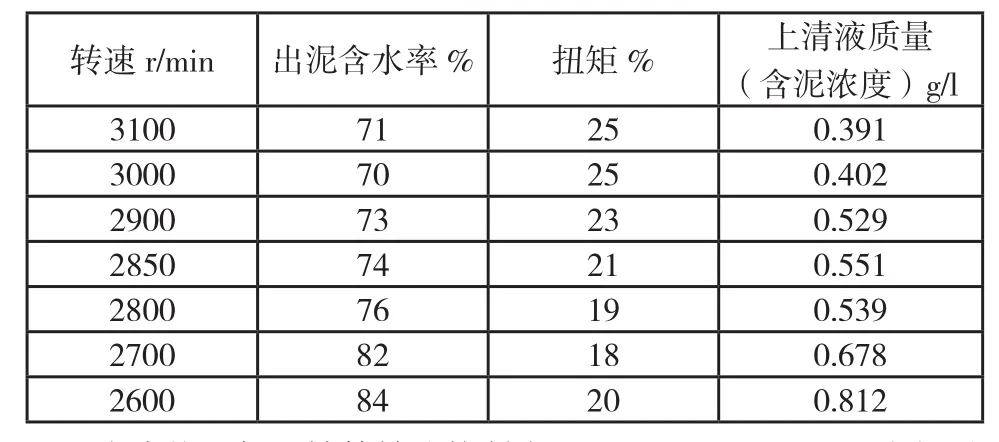

在不计机械效率损失的情况下应该和主电机转速一致。在满足工艺含水率出泥指标(≦80%)的情况下,改变转鼓转速,降低的其负荷(控制柜对应扭矩值),以下是在差速为7.6r/min经过多次试验得出平均值:

转速r/m i n 出泥含水率% 扭矩% 上清液质量(含泥浓度)g/l 3 1 0 0 7 1 2 5 0.3 9 1 3 0 0 0 7 0 2 5 0.4 0 2 2 9 0 0 7 3 2 3 0.5 2 9 2 8 5 0 7 4 2 1 0.5 5 1 2 8 0 0 7 6 1 9 0.5 3 9 2 7 0 0 8 2 1 8 0.6 7 8 2 6 0 0 8 4 2 0 0.8 1 2

由表格可知,转鼓转速控制在2 800r/min~2 900r/min之间最佳(由于上清液返回浓缩池得到再次处理,仅作参考值)

3.1.2 固、液相密度差⊿p

固、液相密度差本身不可调节,但是在加入絮凝剂情况下,提高了固相粘度和分离因素,使得出泥含水率大大减低,并且一些接近水密度不可分离的固相在絮凝后,由小颗粒变成大颗粒,间接提高了上清液质量。但是絮凝剂过量不仅造成浪费,而且提高了胶乳反应凝结的几率,扭矩值也进一步增加,在经过多次实验后,絮凝剂控制在400L/h~800L/h为宜。

3.1.3 固相粒子从液面R0沉降到转鼓R处所需时间t1

提高转速,可以轻微减少t1时间值,其主要由转鼓直径决定,是不可改变因素。

3.1.4 固相粒子在转鼓内停留时间t2

t2是在转鼓转速一定情况下最容易获得效果的参数,由于离心机长度一定,那么t2由出泥速度决定,也就是离心机转鼓螺旋相对差速,相对差速越大,出泥越快,含水率相应增加,反之则出泥慢,含水率低。

以下是在转鼓转速为2 850r/min实验得出平均值:

差速r/m i n 出泥含水率% 扭矩%1 5 8 5 1 7 1 3 8 1 1 7 1 1 7 8 1 8 9 7 6 2 0 7 7 3 2 2 6 7 3 2 8 5 7 0 3 3

分析可知,差速控制在7r/min~11r/min,效果最好。

最后在实验得出的可控参数值:

转速为 2 800r/min~2 900r/min 差速为 6r/min~11r/min 絮凝剂量在400L/h~800L/h为最佳参数。

4 结论

2006年以来,检修频次和检修费用依次增高,其中2006年花费0.3万元,2007年5.5万元,2008年4万元,2009年达到了26.8万元,经过对物料性质的研究和参数优化实验,2009年12月至 2010年8月仅计划检修(清理污泥)依次,实现了无故障、无非计划停车的装置长、满、优运行为化工污水处理连续稳定做出了应有的贡献。以下是2005年至2010年检修频次及其费用对比图:

[1]高慎琴,潘永密.化工机器[M].北京:化学工业出版社,1992.