高频—对流木材干燥设备中高频发生器的选用1)

夏兴华 蔡英春

(东北林业大学,哈尔滨,150040)

高频—对流木材干燥技术,既利用了高频对木材内部迅速加热的优点又能降低用电成本,易于控制木材内外的温度梯度、木材周围干燥介质的相对湿度,因而是一种快速、低成本、高品质的先进木材干燥技术,在快速干燥大断面方材及难干材方面具有广阔应用前景。然而干燥过程中使用的电能仍然很大,因此选用适宜功率和频率的高频发生器,对于降低成本、保证木材加热均匀等具有重要意义。国外尤其是日本学者对此研究较多,并取得了一定进展。笔者总结了日本高频干燥木材时计算高频功率的方法并在运用时加以改进,深入探讨了适用于高频—对流木材干燥的高频发生器功率的计算和选用方法,并分析了高频—对流木材干燥过程中高频发生器频率的选定,为高频设备的选型提供参照依据。

1 研究现状

联合干燥在国际木材干燥技术的发展趋势中占据很重要位置。木材高频加热干燥的理论研究始于20世纪50年代[1],但在当时因其耗资大而未应用于生产。H.A.Bielsarnoff曾建议,从经济角度考虑,高频—对流联合干燥沿木材厚度的正向温度梯度应为1~2℃,按此计算,在干燥室内堆放的每立方米木材所需的高频发生器的单位安装功率为1 kW左右[2]。Bucki.M在其提出的木材高频加热物理公式和数学模型中提到所需高频能量的最大值在木材纤维饱和点附近获得[3]。近年来,日本率先研制开发出实体木材高频—对流联合加热干燥技术并应用于生产[4]。

随着我国工业的飞速发展,高频设备价格有了很大程度的降低,为高频加热技术在我国木材干燥行业的应用创造了条件,但必须依高频加热设备的合理选择为前提。因此,依据高频加热理论,借鉴发达国家经验,据干燥对象确定高频—对流木材干燥设备中高频发生器的功率、频率是关键的前期工作。本研究在概括高频对流联合加热木材干燥特点后,重点探讨了高频发生器的选型。

2 高频—对流联合加热木材干燥特点

高频加热木材时,是利用木材内部水分等偶极子在高频电磁场中高速翻转而磨擦生热等原理的内部自身加热。水分多的部位发热量大,使材内温度迅速升高,形成内高外低的温度和压力梯度,有利于材内水分向外排出,可大幅降低木材干燥过程中,特别是干燥后期的能耗。在木材内部加热的同时使用热湿空气等进行外部对流加热,既降低了单纯内部加热时的电能消耗,又易于控制材内外的温度梯度、干燥介质的相对湿度、木材表面的水分蒸发速度,有利于提高干燥质量和成品率。

3 高频发生器的选型

3.1 高频发生器介绍

高频发生器是高频介电加热的核心设备,利用380 V、50 Hz三相交流电源,可产生6.78、13.56、27.12 MHz等高频振荡源,经过输出匹配网络将大功率高频电场施加到被干燥木材上,对木材进行加热。

3.2 功率的计算

3.2.1 计算方法

单位体积木材所消耗的电功率用下式表示:

式中:P为单位体积木材所消耗的电功率(W·m-3);f为电场频率(Hz);ε0为真空介电系数(8.85×10-12F·m-1);ε″为介电损耗因子;E为电场强度(V·m-1)。

然而,实际木材加热过程中,由于木材的介电损耗受温度和含水率变化等影响,介电损耗因子的值不确定,因此在计算木材加热升温阶段和水分蒸发阶段所需的电功率时多采用如下经验公式(1)—式(3)。

①木材加热升温阶段所需高频发生器功率

因初质量为W的木材升温所需要的热量用下式计算,

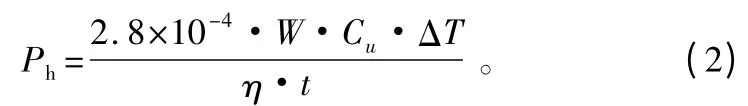

式中:Qh为木材升温阶段所需热量(kJ);W为木材初始质量量(kg);Cu为含水率为u时木材的比热(J·g-1·℃-1);ΔT为温度差(℃)。

其中Cu可用如下的经验公式计算:

将热量换算为功,kJ换算为kWh的系数为2.8×10-4,并用η表示高频发生器自输入至转换为有效热量的加热效率,含水率较高时一般取0.5,则木材加热升温阶段所需高频发生器功率为

式中:Ph为木材加热升温阶段所需高频发生器功率(kW);th为加热升温阶段所需要的时间(h)。

②木材内水分蒸发阶段所需高频发生器功率

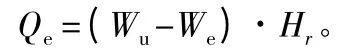

干燥过程中自木材内的水分蒸发量等于初含水率时木材的质量与目标含水率时木材的质量之差,所以,水分蒸发所需的热量为

式中:Qe为水分蒸发所需的热量(kJ);Wu为初含水率时木材的质量(kg);We为目标含水率时木材的质量(kg);Hr为水分蒸发潜热(2 427 J·g-1)。

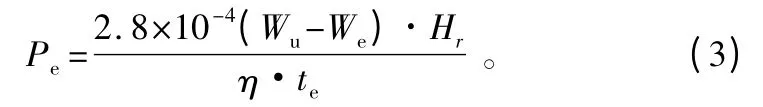

该热量换算为功后除以高频发生器加热效率η(自输入至转换为有效热量)及干燥时间,可得木材内水分蒸发阶段所需高频发生器功率Pe,即

式中:Pe为木材内水分蒸发阶段所需高频发生器功率(kW);te为木材内水分蒸发阶段所需要的时间,即干燥时间(h)。

η在干燥初期的值为0.4~0.5;在干燥末期,随着干燥特性的变化、难干材加热时间的延长及含水率的降低,η减少到0.2左右,一般取均值0.35。

然而,在高频—对流联合加热干燥木材的实际干燥过程中,木材升温和木材内水分蒸发这两个阶段并不一定是一直使用高频加热,可根据两个阶段高频加热所占的百分比来确定实际所用高频功率的大小。木材升温和木材内水分蒸发干燥是两个阶段,因此取两个阶段高频功率的最大值,即得出整个干燥过程中所需要的高频功率,从而确定高频发生器的功率。

3.2.2 计算例

以1 m3木材容量的干燥设备为例,设初含水率为80%,计算将其干燥到含水率为15%时所需高频输入功率(高频发生器功率)。又设木材的全干密度为0.4 g/cm3,最初的材温是20℃、干燥温度设定为60℃。木材加热过程高频发生器的加热效率η取0.5,升温时间为10 h。干燥过程高频发生器加热效率取0.35,干燥时间为120 h。

全干密度为0.4 g/cm3的木材含水率为80%时的密度为0.65 g/cm3。因此木材的初始质量为650 kg、全干质量为361 kg、含水率为15%时的质量为415 kg。木材从含水率为80%干燥到含水率为15%时所蒸发掉的水分为235 kg。

含水率为80%时木材的比热据(1)式计算为2.61J·g-1·℃-1。上述木材由20℃加热到60℃时所需高频发生器功率据(2)式计算为3.8 kW;水分蒸发干燥阶段所需的高频功率据(3)式计算为3.8 kW。

若木材升温和木材内水分蒸发两个阶段都按100%的高频加热计算,则取两个阶段所用高频功率的最大值得到干燥上述1 m3木材所需高频发生器输入功率约为4 kW。

3.3 功率的选用

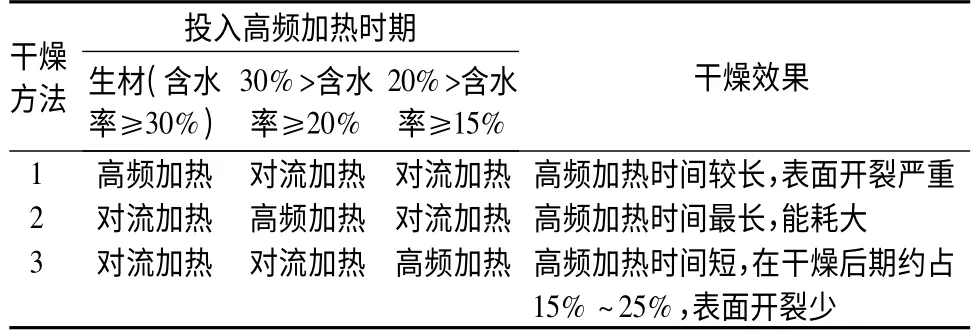

据日本高频—对流联合加热木材干燥的实际经验可知[5],干燥前期升温阶段大多采用常规对流加热,高频加热所占百分比为0~10%,所以上例中Ph为0~0.4 kW;而在干燥后期水分蒸发干燥阶段,高频加热所占百分比很大,为80%~90%,所以上例中Pe为3.2~3.6 kW。选型时考虑一个最大值,假设干燥后期按100%的高频能量投入计算,则Pe为4 kW,即上例1 m3木材所需高频发生器的最大输入功率约为4 kW。因此该木材所选用的高频发生器的功率在3.2~4.0 kW范围内。另外,最近有研究表明[6],在干燥后期木材含水率达到纤维饱和点以下时投入高频加热,可以达到很好的干燥效果。如表1所示,在含水率达到20%时投入高频加热,可以减少表面开裂,并且降低能耗。按此计算,后期高频投入能量占15%~25%,则Pe为0.6~1.0 kW,高频发生器输入功率在1 kW左右,节省电能很大。

表1 3种联合加热干燥方法的干燥效果

日本用于高频干燥的木材厚度多为100~150 mm,而我国木材干燥常用的木材厚度为25 mm和50 mm,因此干燥时间将显著缩短。一般情况下,常规干燥升温阶段在5 h左右,水分蒸发阶段的时间取72 h计算,则Ph为7.6 kW,Pe为6.3 kW。按干燥初期阶段采用对流加热、干燥后期水分蒸发阶段采用15%~25%的高频加热来计算,高频发生器功率为1~2 kW。

上述表明,高频—对流联合加热干燥木材的过程中在适当的时机使用高频加热可以在保证干燥质量的同时大大减少高频发生器的功率,从而减少电能的消耗。针对不同种类的木材及不同地域不同季节干燥的木材等,可根据实际干燥工艺基准确定参数并通过计算来选择适宜的高频发生器的功率。

3.4 频率的确定

高频发生器频率选择应考虑加热均匀度、加热效率等多种因素,但重点是前者,在确保加热均匀的前提下,尽可能选择高频率以保证效率。

高频发生器所输出的电磁波速度近似为光速,而为确保高频加热均匀,应使用电磁波的高效区(波峰附近1/5半波长),所以其波长至少应取木材长度的10倍。若电磁波速度为c,木材长度为L,则考虑加热均匀时的频率f为:

f 同时考虑加热效率,若木材长度为1 m,则较适宜的f小于30 MHz;材长2 m,f小于15 MHz;材长3 m,f小于10 MHz;材长4 m,f小于7.5 MHz。为避免高频电磁波对电信等产生干扰,实验室用小型实验机(干燥1.5 m以下试材)频率取27.12 MHz;干燥2~3 m的生产用频率取13.56 MHz;若木材超过4 m,取6.78 MHz。 木材介电损耗因子因其主要影响因素温度和含水率等在干燥过程中变化而难把握,因此高频加热干燥的功率不能用传统的由电场强度、介电损耗因子和频率来计算的理论公式确定,应据木材加热及材内水分蒸发所需热量,并考虑加热效率后计算。高频—对流联合加热木材干燥过程中升温阶段所使用的高频加热所占的百分比很少,计算高频发生器功率时可以将其忽略而仅考虑木材干燥水分蒸发所需高频发生器功率;为保证加热均匀度,高频发生器频率据木材长度来确定,并在确保加热均匀的前提下尽可能选择高频率以保证效率。 [1]George H B.Theory and application of radio-frequency heating[M].New York:D Van Nostrand Company Inc,1947:3-9. [2]孙建国.木材高频干燥展望[J].林业科技,1982,8(4):43-44. [3]Bucki M,Perre P.Physical formulation and numerical modeling of high frequency heating of wood[J].Drying Technology,2003,21(7):1151-1172. [4]Koji Y.The exploitation of high-frequency/hot air compound drying machine[J].Wood Industry,2001,56(11):519-521. [5]Yayoi K,Ikuo F,Tomoyasu S,et al.Artificial drying of the sugi(Cryptomeria japonica D.Don)columns by newly developed dryer combined with high-frequency heating and steam heating(1).characteristics of the process of artificial drying[J].Wood Industry,1999,54(7):323-328. [6]Piao J,Fujimoto N,Yamamoto Y,et al.Development of hybrid drying system with radio frequency heating for the sugi boxed heart timber[J].J Fac Agr Kyushu Univ,2007,52(1):117-121.4 结论