安钢140t/h干熄焦动力介质消耗的确定

王新会 李学志 陈昕 毛劲松

(安阳钢铁股份有限公司)

安钢140t/h干熄焦动力介质消耗的确定

王新会 李学志 陈昕 毛劲松

(安阳钢铁股份有限公司)

根据安钢140t/h干熄焦系统的运行情况,对干熄焦系统在当前的运行模式下的动力介质的消耗进行了计算、确定,为干熄焦生产的操作提供了依据。

干熄焦 动力介质 消耗

0 前言

安钢140 t/h干熄焦工程于2008年3月26日动工,2009年6月 8日投产,6月23日达产。为了较为全面地掌握干熄焦操作要领,摸清其动力介质消耗与配置之间的最佳关系,围绕干熄炉系统 (本体及除尘,不含锅炉)建立一个独立的数学模型,对干熄炉系统的动力介质消耗问题进行了确定。

1 试验模型的确立

1.1 试验模式

由于干熄系统与焦炉生产能力之间的不协调,试验期间,干熄焦的运行模式为四干一湿,即连续出的五炉焦中,先干法熄焦四炉,再湿法熄焦一炉。

1.2 试验原则

试验总原则:能够测量实际消耗数据的一定测量实际消耗数据;不能够实际测量但有设备的理论数据按设备理论消耗计算;其余的根据设计参数进行估算。

1.3 动力介质的主要消耗点

1.3.1 水的消耗

干熄焦水的消耗主要有以下三类:一、各设备点的冷却、密封用地表水。主要有如下:一次除尘焦粉冷却管、对位装置冷却温度计、排焦辐射温度计、一次除尘顶放散水封、装入装置水封、预存段水封、环境除尘排灰加湿机及各处杂用。二、环境除尘风机用循环水。三、事故用消防水。

在上述三类中,能够实际测量的有环境除尘排灰加湿机;有流量表的为环境除尘风机用循环水;事故用消防用水在正常生产时不使用,可以不考虑;其余各处消耗只能根据设计参数进行估算。

1.3.2 电的消耗

干熄焦工艺电能消耗分为照明计算机用电消耗和动力用电消耗[1]。照明计算机用电消耗为220 V电压,计算其消耗按功率与使用时间W=P×t计算。动力用电的消耗主要有变频与非变频两类,非变频的用电设备电流一般在运行时维持在一个比较稳定的范围,而变频的用电设备则会根据其运行的速度、带动的负荷等逐渐发生改变,且该改变不是直线形式的。为了便于计算,在确定设备的电流时是在其平稳运行时的电流,而不是设备的起动电流以及变频设备从一种工作状况变化到另一种工作状况之间的变化电流。其中变频的主要有干熄焦提升机、除尘风机、消火车走行电机、消火车焦罐旋转电机、装入装置及循环风机(其中除尘风机为10 kV电压,其余为380 V电压),能够及时测量电流变化的有干熄焦提升机、除尘风机、消火车走行电机及循环风机,其余的为固定电机类。电能消耗可以按W= U×I×t或W=P×t来计算。

1.3.3 压缩空气的消耗

压缩空气的消耗主要有两个部位:①位于炉顶干熄炉炉顶的水封处,用于水封鼓泡,防止水封槽内焦粉太多导致水封失效;②位于干熄炉底部的旋转密封阀处对旋转密封阀进行吹扫,防止焦粉堵塞旋转密封阀造成其运转不好。另外,干熄焦系统还有一小部分压缩空气用于设备的清扫。

压缩空气由于没办法实际测量其消耗,只能根据管径、压力等设计参数对其进行估算。

1.3.4 氮气的消耗

干熄炉系统氮气消耗点主要有如下几处:风机前、风机后、旁通流量管、空气导入管、排焦装置、风机轴封、干熄焦系统仪表(包括气动仪表的调节和备用仪表的吹扫)以及除尘地面站的离线阀和脉冲阀。氮气也无法实际测量其消耗,只能根据管径、压力等设计参数对其进行估算。

1.3.5 蒸汽的消耗

在干熄炉及除尘部分,蒸汽主要用在烘炉期间,偶尔在校正气体分析仪时需要用到非常少量的蒸汽,故在正常生产时,蒸汽的消耗可以忽略 (未考虑冬季生产保暖及生活用汽)。

1.3.6 煤气的消耗

在干熄炉及除尘部分,煤气只用在烘炉期间,故在正常生产时,煤气的消耗为0。

2 数据处理

试验时间为9月13~15日,而焦炉是18h的周转时间,正好是焦炉生产的一个大循环,这样可根据本次试验对较长时间内干熄焦生产状况进行预测。

在该时间段内干熄焦出炉数共计347炉,按每炉焦重22.3 t,共计产焦炭 7738.1 t。

2.1 水的消耗计算

2.1.1 循环水的消耗

在上述试验段内,循环水只在除尘风机处使用,该处的流量表显示流量为23.2 m3/h,则三天共消耗循环水1670.4 m3,合0.216 m3/t焦。

2.1.2 地表水的消耗

除尘加湿机处,每天共放灰 8次,每次放灰时需要通过加湿机加湿,防止二次扬尘。在试验期间,放灰时长最长为20min,最短为12min,平均时长为15.75min,综合考虑可认为每次放灰时长为16min。再按照放灰时的阀门开度及放灰时间进行模拟试验,对放灰所用的水量进行测量,则每次放灰需消耗水为0.3 m3,在试验时间段内共消耗水量为7.2 m3。

一次除尘器粉焦冷却管的总管为 DN 80的管道,又分为四路用于冷却四个粉焦冷却管,每路为两条DN32的管道,分别通入粉焦冷却套的内管与外管。按照设计参数,DN 80的管道其推荐流速为1.1~1.4 m/s,DN32的管道其推荐流速为0.6~0.8m/s。DN 80的管道按流速为1.2 m/s计算,流量为21.7m3/h;DN32的管道按流速为0.7 m/s计算,8条管道流量共计为16.2 m3/h。综合考虑该处流量按16.2 m3/h计,则在试验时间段内共消耗水量为1166.4 m3。

对位装置温度计、排焦温度计冷却用水管道为DN20,DN20的管道其推荐流速为0.4~0.5 m/s,按流速为0.5 m/s计算,流量为0.56 m3/h,则在试验时间段内共消耗水量为 80.64 m3。

一次除尘器顶放散用水封进水管道为DN32,按流速为0.7 m/s计算则流量为2 m3/h,则在试验时间段内共消耗水量为144 m3。

装入装置水封进水管道为 DN40的管道,然后又分为两条DN32的管道,DN40的管道其推荐流速为0.7~0.9 m/s,按流速为0.8 m/s计算,流量为3.6 m3/h;两条 DN32的管道流量为4 m3/h。综合考虑该处流量按4 m3/h计,则在试验时间段内共消耗水量为288 m3。

预存段水封进水管道为DN25的管道,DN25的管道其推荐流速为0.5~0.6 m/s,按流速为0.6 m/s计算,流量为1.06 m3/h,则在试验时间段内共消耗水量为 76.32 m3。

考虑到干熄焦系统每日还用一定量的杂用,该用量没有具体数量,按其为每日地表水的消耗量的1%计,则地表水的实际消耗为1780.18 m3,合0.23 m3/t焦。

2.2 电的消耗

2.2.1 照明计算机用电

干熄焦系统配备使用计算机三台,计算机显示器功率为45 W,主机功率为300 W,则计算机在试验时间段内共耗电量为24.84 kW·h。

干熄焦系统室内照明共计 72个,每个照明40 W,室外照明共计183个,每个照明70W,按每日开灯时间12 h计,则室内外照明在试验时间段内共耗电量为1129.68 kW·h。

则在试验时间段内照明计算机用电量为1154.52 kW·h。

2.2.2 动力用电的消耗

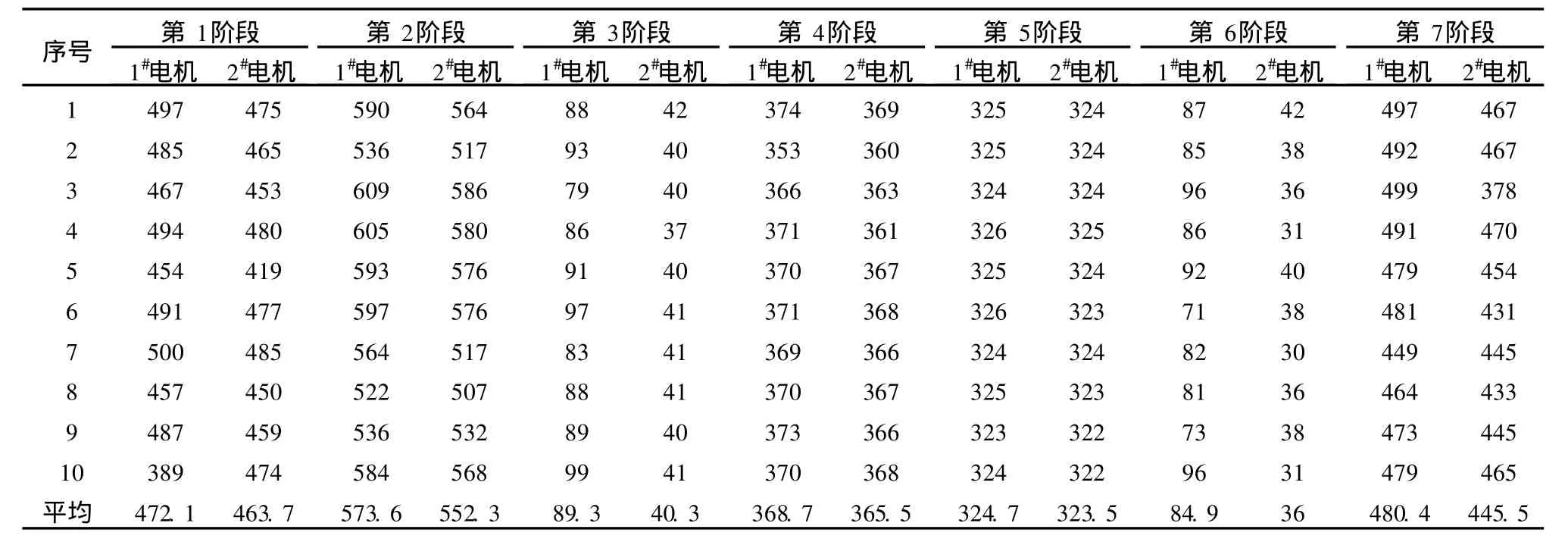

1)提升机的电力消耗。提升机的运行过程共分如下七个阶段:①待机位下降至焦罐车 (运行时间55 s);②焦罐车上升至顶极限 (运行时间110 s);③顶级限运行至放焦位 (运行时间30 s);④放焦位下降至干熄炉 (运行时间23 s);⑤干熄炉上升至放焦位 (运行时间23 s);⑥放焦位运行至顶极限 (运行时间30 s);⑦顶级限下降至待机位 (运行时间65 s)。提升机共有两个走行电机和两个升降电机。连续10炉的两个电机各阶段的电流见表1。

表1 提升机各阶段电机运行电流 A

根据表1,可以得出七个阶段两个电机在每阶段运行的平均电流,再根据运行时间,即可得到提升机在试验阶段内消耗的电量为10115.13 kW·h。

2)除尘风机的电力消耗。除尘风机一般在低速运转,待收到集尘信号后,由低速逐渐升到高速,该段时间耗时25 s,在高速运行120 s后,再由高速逐渐降到低速,该段时间耗时25 s,待收到下一次的集尘信号后再开始新一轮的循环。除尘风机低速运行时电流为15.35 A,高速运行时电流为59.3 A。在从低速往高速上升及从高速往低速下降的过程中,电流逐渐变化,为便于计算,将这两段合并到高速段,电流也按高速时的电流计算。则除尘风机在试验阶段内消耗的电量为18253.7 kW·h。

3)消火车的电力消耗。消火车走行电机根据走行速度不同,其电机电流也不同,但其在正常运行时的电流差距不大,最低47 A,最高56 A,为便于计算,可视为运行时电流相同。

消火车除了走行时间外,还有等待接焦与在干熄炉下接焦罐与送焦罐的等待时间。接焦时间平均为 83.1 s,接焦罐时间与送焦罐时间均为 85 s。消火车每炉的操作时间共9min,即540 s,扣除上述等待时间后,走行时间为287 s。则消火车走行在试验阶段内消耗的电量为1208.9 kW·h。

消火车的焦罐在等待结焦时要旋转,需要由旋转电机带动。旋转电机虽然为变频电机,但由于没有电流显示,只能根据其额定功率18.5 kW与工作时间求其消耗的电能。消火车在等待接焦时的旋转时间平均为 76.5 s,则消火车旋转电机在试验阶段内消耗的电量为136.41 kW·h。

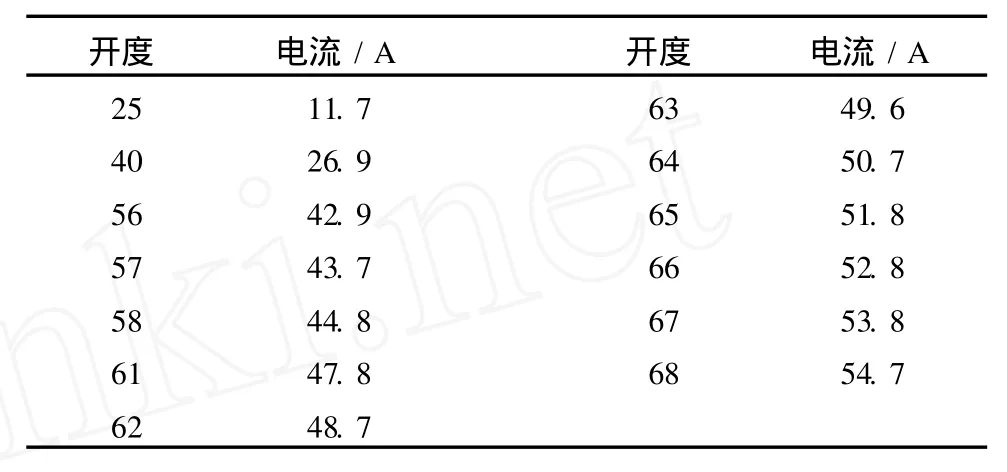

4)循环风机的电力消耗。根据较长时间的观察,循环风机的开度与其工作电流有如下关系,见表2。

根据运行记录,可计算出循环风机在试验阶段内消耗的电量为1331.65 kW·h。

表2 循环风机开度与电流关系

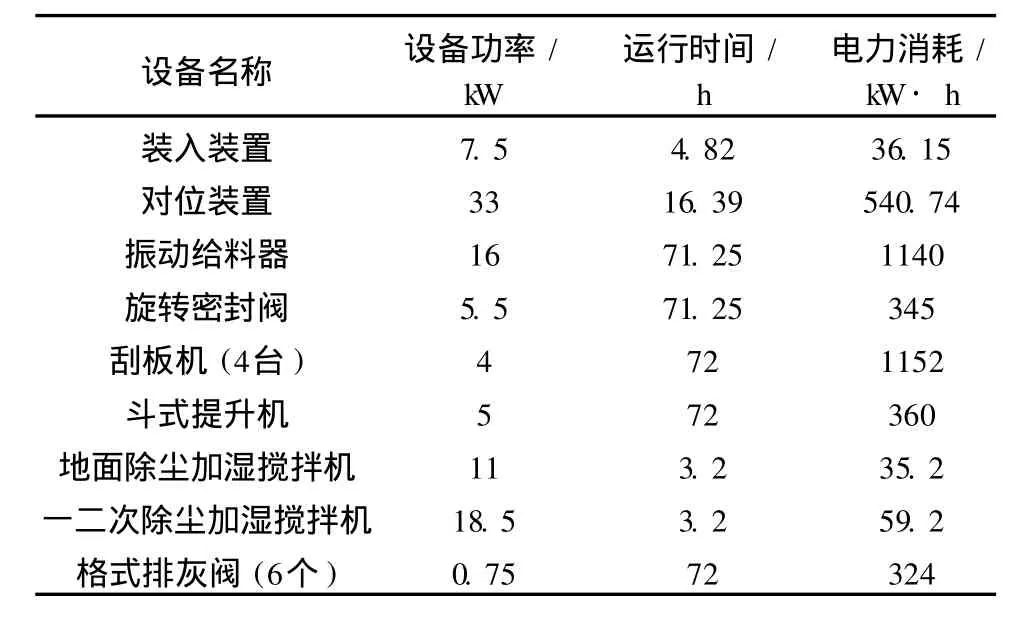

5)稳定运行设备的电力消耗。除上述复杂设备外,干熄焦系统还有一些根据生产节奏,按照各自功率与运行时间稳定运行的设备,其电力消耗可根据设备功率与运行时间求得。各种稳定运行的设备运行功率、运行时间及电力消耗见表3:

表3 循环风机开度与电流关系

稳定运行设备的电力消耗合计为3992.29 kW·h。在试验阶段内消耗的电量总和则为35038.08 kW·h。

上述为能够考虑到的大的用电设备的电量消耗,另外系统中还有一些小的用电设备未能一一计算,再考虑到设备的无功消耗 (按15%考虑),系统动力消耗电量为40293.79 kW·h。则吨焦耗电为5.36(kW·h)/t焦

2.3 压缩空气的消耗

炉顶水封处压缩空气管道为 DN25的管道两条,其压力为0.4~0.6 M Pa,按流速 8.5m/s计算,则其流量为30 m3/h,故其在试验阶段内消耗的压缩空气量为2160 m3。

旋转密封阀处压缩空气管道为DN50的管道两条,其压力为9 kPa,按流速14m/s计算,则其流量为197.8 m3/h,故其在试验阶段内消耗的压缩空气量为14241.6 m3。

杂用压缩空气量按实际消耗的5%计算,则在试验阶段内消耗的压缩空气总量为17221.68 m3,吨焦耗压缩空气量为2.23 m3/t焦。

2.4 氮气的消耗

在正常生产时,氮气消耗主要有如下几个部位:风机轴封及仪表用氮气 (除尘用氮气为直接从仪表氮气上分支而来),其余部位的氮气在正常生产时虽然可以使用,但用增加空气导入量来控制循环气体的成分,不消耗氮气。

风机轴封与仪表用氮气均为 DN50的管道,压力为0.4~0.6 M Pa,按流速20 m/s计算,则其流量为141.3 m3/h,故风机轴封与仪表用氮气在试验阶段内消耗的氮气量为10173.6 m3,则吨焦耗氮气量为1.31 m3/t焦。

3 分析与比较

3.1 与湿法熄焦用水消耗的比较

湿法熄焦的水的消耗量为0.4 m3/t焦[2]。在上述计算中,循环水虽然有0.216 m3/t焦的使用量,但因为循环水可循环使用,基本在本系统中没用实际的消耗。地表水的使用量为0.23 m3/t焦,该水量大部分排到外排水沟中,可再制成中水进行二次使用,仅有一小部分蒸发,按10%的蒸发量才为0.023 m3/t焦,仅为湿法熄焦水消耗量的5%。

3.2 与湿法熄焦用电消耗的比较

湿法熄焦较干熄焦相比,除熄焦车本身用电外,仅有两台配90 k W的消火泵。在相同条件下,湿法熄焦耗电为1.1(k W·h)/t焦,干熄焦耗电为5.36(kW ·h)/t焦,干熄焦的吨焦耗电为湿熄焦的4.87倍。

3.3 与湿法熄焦用压缩空气、氮气消耗的比较

湿法熄焦的水控制阀门为气动阀门,一般情况下使用压缩空气,氮气为备用气源。使用的压缩空气管道为DN25的管道,其压力为0.4~0.6 M Pa,每次熄焦时使用时间约150 s,则耗压缩空气为435 m3(耗氮气为零)。湿法熄焦吨焦耗压缩空气量则为0.056 m3/t焦,干熄焦吨焦耗压缩空气量为2.23 m3/t焦,干熄焦的吨焦耗压缩空气是湿熄焦的39.8倍。

4 结论

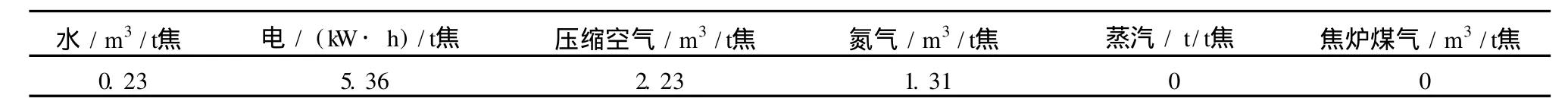

1)通过上述计算与比较,可得出干熄焦系统在四干一湿正常生产时能源介质消耗的量 (见表4):

表4 你能源介质消耗量

干熄焦系统相比于传统湿法熄焦,节约了大量的水与水处理的工作量,同时也消耗了较多的电力、压缩空气与氮气。

2)根据计算过程,可以推论:在干熄率提高后,干熄焦的吨焦耗水、电、压缩空气、氮气将有一定的下降。

[1]潘立慧,魏松波.干熄焦技术.北京:冶金工业出版社,2005:244.

[2]姚昭章.炼焦学.北京:冶金工业出版社,1983:136.

DETERmINAT I ON OF POW ERM ED IUmCONSUmPT I ON IN ANGANG’S140 t/h CDQ SYSTE M

W ang X inhui L i Xuezhi Chen X inmao Jinsong (Anyang Iron&Steel Stock Co.,L td)

A ccording to the p ractice operation param eters ofAngang’s CDQ system,the consump tion of powerm edium was calculated and defined.The resu lt offers reference for operation of CDQ p roduction.

CDQ powerm ed ium consum p tion

*联系人:王新会,工程师,河南.安阳(455004),安阳钢铁股份有限公司焦化厂;2009—11—16