基于CAN总线的数字化CO2焊接电源设计

余棉水,谢 宇,温自力

YU Mian-shui1, XIE Yu1, WEN Zi-li2

(1.广东工贸职业技术学院,广州 510510;2.广州长胜焊接设备有限公司,广州 510630)

0 引言

CO2气体保护焊具有高效、节能、低氢、低成本以及便于实现自动化等突出优点,在低碳钢、低合金钢、薄板钢结构及全位置焊接等场合得到广泛应用。典型的CO2焊接系统一般分为主机和送丝机两部分。主机由逆变主电路和PWM控制驱动电路组成;送丝机则由送丝机构,焊接电流(送丝速度)和焊接电压设置电路组成,他们之间通过多芯电缆连接。目前,国内主流的CO2焊接电源设计中,焊接电流和焊接电压的设置仍然采用模拟控制方式,即,通过送丝机上的两个电位器进行调节。这种调节方式容易受到环境温度、震动、磨损等因素的影响,无论是调节精度、稳定性、可靠性和灵活性均不够理想,不能保证焊接参数的一致性,从而直接影响着焊接效果,因此,实现焊接参数调节的数字化,使其具有良好的控制性能,是保证CO2气体保护焊焊接性能的重要因素。鉴于上述原因,设计开发了一种基于CAN总线的数字化CO2焊接控制系统。

本设计分别采用DSP和MCU作为主机和送丝机的控制器,实现焊接过程的数字化控制及参数的数字化调节与存储,同时采用先进的现场总线技术——CAN总线实现主机与送丝机之间的远距离数据通信。实践证明,该系统克服了传统控制系统的缺点,具有稳定、可靠、抗干扰能力强、便于实现网络化及自动化控制等特点,更好的满足了先进制造技术的要求。

1 系统硬件设计

1.1 数字化逆变电源主机的设计

数字化逆变电源主机包括主电路、DSP控制电路和CAN通信三部分,如图1所示。主电路采用全桥式IGBT逆变结构,主要包括整流滤波单元、IGBT逆变单元、中频变压器和二次整流单元。DSP控制电路以TI(德州仪器)公司的DSP芯片TMS320LF2407A为控制核心,主要由电流电压采样电路、短路检测电路、保护电路以及人机交互界面等部分组成。CAN通信主要由光电隔离及CAN驱动电路组成。由于主电路部分为传统的全桥逆变结构,在此就不加以阐述。

DSP控制电路中TMS320LF2407A是TI公司专门为数字化控制而推出的一款l6位、定点、低功耗的DSP控制芯片。该芯片包括两个专用于电机控制的事件管理器(EV),每一个都包含:2个16位通用定时器,8个16位脉宽调制(PWM)输出通道,1个能够快速封锁输出的外部引脚(PDPINTx),可防止上下桥臂直通的可编程死区功能,3个捕捉单元,1个增量式光电位置编码器接口。芯片还包含16通道10位A/D转换器及控制器局域网(CAN)2.0B模块。应用DSP内部集成的PWM模块和A/D转换模块,进行编程实现软件PI算法,即可实现PWM信号的数字化调制,从而实现CO2气体保护焊接的过程控制。

CAN通信接口电路如图2所示。由于DSP芯片内部集成了一个CAN模块,该模块完全支持CAN2.0B协议,因此,外围电路只需一个CAN收发器即可,这里采用Philips的CAN收发器芯片PCA82C250,其通讯速率可高达1Mbps。为了保护系统电路、提高抗干扰能力,在DSP与CAN收发器之间采用了高速光电隔离器件6N137进行隔离。

图1 数字化逆变电源主机结构图

图2 CAN通信接口电路

1.2 数字化送丝系统的设计

数字化送丝系统包括开关电源模块、MCU控制电路、送丝机驱动电路和CAN通信四部分,如图3所示。为了减少主机与送丝机间的连线,主机只提供一组交流36V电源,整流后一路经开关电源变换为MCU需要的5V电源及CAN通信隔离需要的5V电源;一路经PWM调制电路驱动送丝机;一路作为气阀的电源。MCU控制电路以Microchip公司的MCU芯片PIC18F4580为控制核心,主要由PWM输出驱动电路、数字编码盘接口电路、数字显示接口电路、功能键盘接口电路、焊枪开关检测电路以及保护电路等部分组成。CAN通信主要由光电隔离及CAN驱动电路组成,与主控制模块相同。

MCU控制电路中PIC18F4580是Microchip公司生产的一款8位中档单片机。该芯片具有40MHz的最大总线频率,输入捕捉/输出比较/脉宽调制(CCP)模块,8通道10位A/D,通过编程实现软件PI算法,可以满足电机PWM控制的需要。该芯片还内置有CAN控制器模块,支持CAN2.0B协议,32K的用户FLASH,1536BRAM,256BData EEPROM,4个8位/16位定时器/计数器,主同步串行端口(MSSP)模块,同步/异步串行接口USART等功能模块,完全满足系统其他各种接口的需要。

图3 数字化送丝系统结构图

2 系统软件设计

本系统的所有控制软件采用C语言编程、模块化管理,具有良好的通用性、移植性和扩展性。主控制模块软件主要包括数字化波形控制、CAN通信管理等,而送丝机模块软件主要由电机PI控制、人机交互和CAN通信管理等组成。

2.1 数字化波形控制

CO2焊熔滴短路过渡是一个“燃弧一短路”交替变化的动态过程,其中,短路过渡中的短路电流和瞬时短路是造成飞溅的两个主要因素,为此,研究人员开展了波形控制技术的研究,主要包括外特性控制、波形参数控制、表面张力过渡控制(STT)等,其基本思想是在燃弧末期和短路初期减小电流以减少瞬时短路能量,在短路末期将其电流降低以减少短路液桥爆断引起的飞溅,燃弧中期施加电流脉冲以增加熔深,通过对短路过渡过程各阶段电流波形快速而精确的控制可以有效地降低飞溅,改善焊缝成形[1~4]。

可是媪妇谱跟武功有什么关系呢?琴棋书画再好,也不能帮星雨赶跑夏天里越来越多的蚊子啊。花间游,花间游,离经易道,离经易道,内功,内功,一定要打劳么子坐,调劳么子息,什么太素九针养心诀,点穴截脉拂穴手,什么无根树花正明,月魄天心逼日魂,什么金乌髓玉兔精,二物擒来一处烹,什么先贤明露丹台旨,几度灵乌宿桂柯,唉!

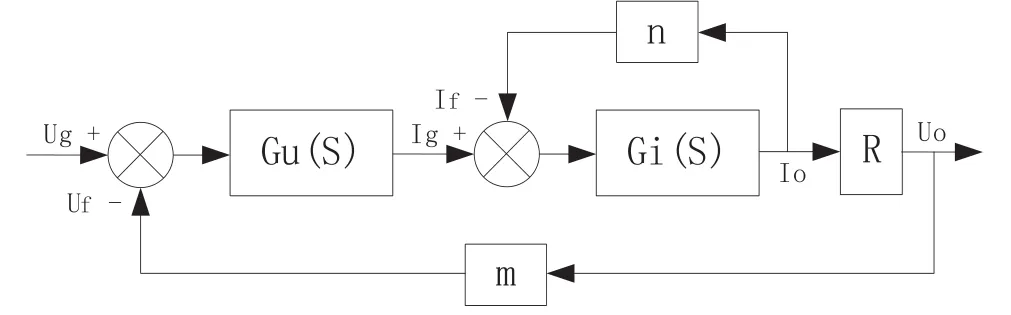

根据以上分析,本系统采用双闭环控制策略,不仅能获得较硬的平外特性,而且能获得较大的动特性调节范围,使焊接电源的适应性更强。双闭环控制系统传递函数框图如图4所示,内环为电流反馈环,外环为电压反馈环,电压反馈环经过数字PI控制后,将结果叠加到电流反馈环上,再通过电流反馈环的数字PI控制,实现整个燃弧阶段的恒电压控制。图中Ug,Ig分别为电压、电流反馈环的给定值;Uo,Io分别为输出电压和电流。Gu(S)和Gi(S)分别为电压和电流PI控制器传递函数,n为电流环反馈系数,m为电压反馈传递函数,R为电弧等效阻抗[5]。

图4 双闭环控制系统框图

数字PI控制系统的基本算法通常分为位置式和增量式两种。位置式算法在计算时输出控制量的值从初始状态开始不断累加,导致计算量很大、占用存储空间大、花费时间多,变量容易出现溢出。而增量式算法无需累加偏差,控制增量只与最近K次采样有关,所以误动作时影响小,不会产生积分饱和失控现象,避免了系统超调和振荡的产生,而且容易通过加权处理获得较好的控制效果。因此,本系统的PI控制采用了增量式算法,其离散化方程如下:

其中,Kp为比例系数,Ti为积分时间常数,T为采样时间。在整个数字PI控制过程中,通过短路检测电路随时检测燃弧与短路状态,并根据数字化波形控制要求对短路过渡过程各阶段电流波形进行快速而精确的控制,详细过程可见参考文献[3]。

2.2 数字化送丝系统

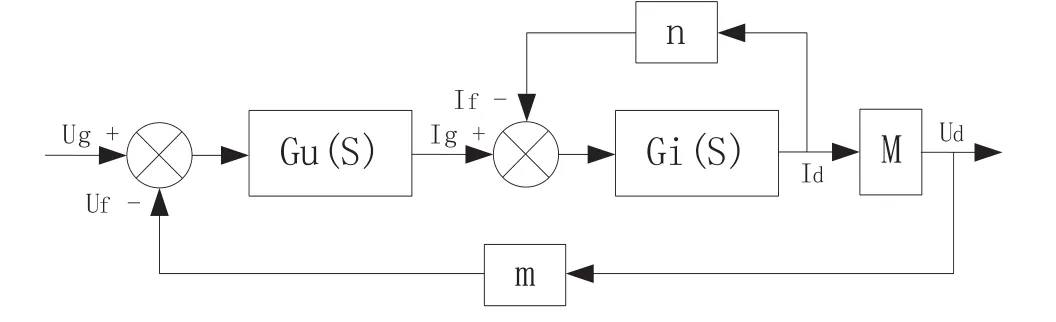

送丝系统是CO2气体保护焊的重要组成部分,送丝系统的稳定性和可靠性直接影响着CO2气体保护焊焊接工艺的稳定性、焊缝成形和焊接质量。只有保证焊丝均匀稳定的送进,才能使熔滴过渡稳定而有规律的进行,从而获得良好的焊接性能。为此,本系统采用转速负反馈结合电流负反馈的双闭环控制策略,并采用数字PI与PWM脉宽调制实现电机转速控制,以达到良好的送丝效果,其控制系统框图如图5所示。

图5 双闭环控制调速系统框图

双闭环控制调速系统的特点是电动机的转速和电流分别由两个独立的调节器控制。其中,Ug为转速给定信号,Uf为转速反馈信号,此处采用光电式编码盘进行速度采样,采样信号送人CPU进行精确计数,从而得到电机转速,并与转速给定值进行数字PI运算。转速调节器的输出就是电流调节器的给定Ig,电流环能够随转速的偏差调节电动机电枢的电流Id。当实际转速低于给定转速时,转速调节器的积分作用使输出增加,电流给定上升,通过电流环调节使电枢电流Id增加,电动机获得加速转矩,电动机转速上升;当实际转速高于给定转速时,转速调节器的输出减小,即电流给定减小,通过电流环调节使电枢电流下降,电动机的电磁转矩减小,从而转速下降。

数字PI控制算法采用式(1)类似的算法,在此就不再赘述了。

2.3 CAN通信程序设计

由于CAN2.0B技术规范只规定了模型的物理层和数据链路层协议,应用层协议需要用户自己去开发。因此,CAN通讯程序设计应包括CAN通讯协议制定、CAN初始化及CAN报文发送与接收程序设计。

2.3.1 CAN通讯协议

CAN2.0B技术规范具有两种不同的帧格式,标准帧和扩展帧,前者有11位标识符,后者有29位标识符。由于本系统节点比较少,采用标准帧即可以满足系统设计要求,而且还可以提高数据传输速度。标准帧结构如图6所示。包括帧起始,仲裁域,控制域,数据域,校验域,应答域和帧结尾等7个部分组成,一个标准帧最多可发送8个字节的数据。

图6 标准帧格式

在CAN2.0B技术规范中只定义了帧的结构,没有定义发送和接收数据的相关信息,因此可以根据系统自身的需求,重新定义标识符的含义[6]。本系统中标识符的定义如图7所示。其中,标识符的ID(10:8)定义为帧类型,分别表示控制命令、配置命令、状态信息和数据信息,并预留了部分扩展功能。对不同的帧类型分配不同的优先级,数据发送时采用帧优先原则,这样可以有效的满足系统的实时性要求。标识符的ID(7:4)定义为源地址,ID(3:0)定义为目的地址,这样系统中最多可以有15个节点。在这里,逆变电源主机的地址设置为0,送丝机的地址设置为1,其他节点作为以后扩展,如遥控盒等。当目的地址为F时规定为广播通信,即所有子设备都可以接收。

图7 标识符的定义

2.3.2 CAN初始化

当系统上电后,首先要对DSP或MCU内置的CAN控制器进行初始化设置,主要包括波特率参数的设置、接收滤波寄存器的设置和接收屏蔽寄存器的设置等,初始化过程只能在配置模式下进行。完成初始化设置后要重新设置工作模式为正常工作模式,并使能中断,开始监听CAN总线上的信息。报文的接收采取中断方式,以便系统的实时响应。

2.3.3 CAN报文发送程序设计

CAN报文发送过程由CAN控制器自动完成。发送时只需将待发送的数据按照自定义的格式组合成一帧报文,并写入CAN控制器的发送缓冲区中,然后启动CAN控制器发送数据。在向发送缓冲区写入数据之前还需检查CAN控制器中状态寄存器的“发送缓冲器状态标志”,只有当缓冲器空闲时才可以写入数据并启动发送功能,否则,必须等待。

2.3.4 CAN报文接收程序设计

CAN报文的接收与发送一样,也由CAN控制器自动完成。当检测到有等待接收的报文时,CAN控制器接收来自总线的报文并进行组合,并通过接收过滤器匹配比较,将满足过滤器条件的报文传送到相应的接收缓冲器中,同时会产生一个接收中断,通知处理器有报文已接收,接收子程序则响应这个中断,将接收的数据传送到数据缓冲区并进行相应的处理。中断处理完后,清零中断标志位,返回并等待下一个报文的接收。

2.4 人机交互接口程序

人机交互接口主要完成参数的预置、显示、存储、检丝、检气、启动及停止等任务,所有这些功能都在送丝机端完成,设置的参数及启停信号通过CAN总线传送到主机以执行相应的操作,而焊接过程中的电流、电压等数据则由主机定时发送到送丝机进行显示。

3 试验结果分析

按照上述方法设计了基于CAN总线的数字化CO2焊接电源,并进行了焊接试验,采用的试验条件如下:焊接电压U=20V;焊接电流I=110A;保护气体为CO2;焊丝直径为φ1.0mm;实验材料为低碳钢板。

焊接过程中的电压、电流波形如图8所示。可以看出,焊接过程中的短路、燃弧状态判断准确,短路过渡过程稳定,频率基本恒定。从实际焊接效果看,焊接过程飞溅小,焊缝成形良好,达到满意的控制效果。同时,焊接过程中利用CAN总线实现主机与送丝机之间的数据通信,数据传输稳定、准确、实时,证明CAN总线具有强的抗干扰能力,适合应用于数字化CO2焊接电源中。

图8 CO2焊接电压、电流波形(CH1为电压波形,CH2为电流波形)

4 结论

采用DSP和MCU分别作为逆变主机和送丝机的核心控制器,实现焊接过程的数字化控制及参数的数字化调节与存储,具有系统电路简单、功能完备、性能稳定、控制精度高、焊接参数的一致性好及良好的人机交互等特点。通过软件升级,可方便地实现其他外特性的输出,以满足不同焊接工艺的需要,充分体现了数字化控制的灵活性与优越性。同时,系统采用先进的CAN总线实现主机与送丝机之间的远距离数据通信,简化了电路,克服了传统控制系统的缺点,具有稳定、可靠、抗干扰能力强、便于实现网络化及自动化控制等特点,更好的满足了先进制造技术的要求。

[1]张光先,邹增大,尹海.CO2气体保护焊表面张力的过渡[J].焊接学报,2003,24(1):80-84.

[2]杨立军,李桓等.CO2气体保护焊短路过渡过程的实时闭环控制[J].焊接学报,2001,22(1):27-30.

[3]孙广,何建萍,等.DSP 波控逆变CO2焊接电源[J].焊接学报,2004,25(4):85-88.

[4]王振民,薛家祥等.波形控制参数对CO2焊飞溅的影响[J].电焊机,2008,38(10):56-59.

[5]董伟,区智明,孙晓明.基于DSP 的CO2焊逆变电源特性PID控制系统[J].电焊机,2009,39(2):35-37.

[6]张颖超.杨宁峰,等.基于CAN 总线的温室监测系统的通设计[J].控制工程,2009,16(1):103-106.