600MW机组锅炉化学清洗

高剑锋

(山西晋缘电力化学清洗中心有限公司 ,山西 太原 030006)

1 概述

某电厂600MW发电机组锅炉为美国公司生产,锅炉炉膛分为上部炉膛和下部炉膛,下部炉膛由前后墙水冷壁在锅炉底部形成冷灰斗,在中部区域向内形成炉拱,上部炉膛呈矩形结构,燃烧器布置于下炉膛前后拱上,“ W”型火焰燃烧方式。该锅炉于2001年通过168小时试运正式发电运行。投产前进行过化学清洗,至今已运行了七年多。电厂给水采用全挥发处理,只在凝结水处加氨和联胺。

2009年该机组大修,通过对电厂水冷壁割管垢量进行监督检查,确定割管部位在热负荷最高处,即标高31.5米,前墙南数第183根,经测定向火侧垢量406.24g/m2,背火侧垢量159.56g/m2,后墙南数第170根,经测定向火侧垢量421.72g/m2,背火侧垢量116.98g/m2。根据D L/T 794-2001《火力发电厂锅炉化学清洗导则》,该机组的水冷壁垢量已经达到了300~400g/m2要进行化学清洗的条件,因此决定进行化学清洗。

2 化学清洗范围及工艺

2.1 清洗范围

根据机组参数、燃烧工况、管道材质、管内表面状况以及机组汽水品质要求等情况确定该次化学清洗的范围为:包括省煤器、水冷壁、汽包、下降管等锅炉炉本体;清洗水容积约620m3,参加清洗部分的材质分别为SA-106C 、SA-299、S A-106C、S A-210C、S A-213T2和SA-210-1等。

2.2 清洗回路

本次化学清洗的设计回路为3个,分别为:

a.大回路循环:溶液箱→清洗泵 → 省 煤器 → 汽包全部水冷壁→溶液箱

b.Ⅰ回路循环:溶液箱→清洗泵→省煤器→汽包左半侧水冷壁→溶液箱

c.Ⅱ回路循环:溶液箱→清洗泵→省煤器→ 汽包右半侧水冷壁→溶液箱

实际清洗过程回路为溶液箱→清洗泵→省煤器→汽包→全部水冷壁→溶液箱

2.3 清洗工艺

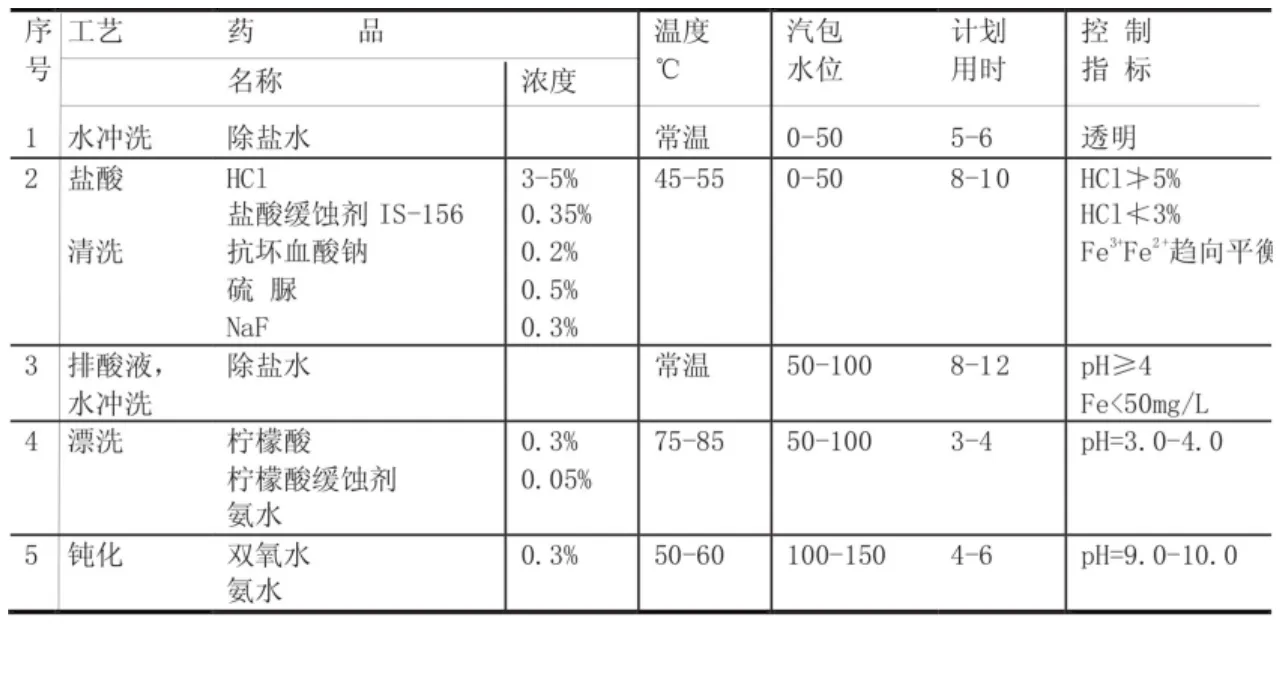

本次炉本体清洗采用盐酸清洗、柠檬酸漂洗、双氧水钝化的清洗工艺。清洗配方及控制参数见表1。

表1

3 清洗过程及工艺控制

3.1 除垢率静态试验

根据电厂提供的化学清洗试片和管样,首先进行了化学清洗模拟试验,试验按照化学清洗导则要求进行,同时试验数据符合导则要求。试验情况如下:取前墙水冷壁管样,放入#1酸洗液(4%盐酸+0.5%硫脲+0.3%盐酸缓蚀剂)中静态浸泡6小时,管样内垢全部除净,取后墙水冷壁管样,放入#2酸洗液(4%盐酸+0.3%盐酸缓蚀剂)中静态浸泡6小时,管样表面有明显镀铜现象。根据该静态试验结果说明:酸洗配方中必须加入硫脲以免发生镀铜、利用4%盐酸可以实现彻底除垢,因此确定清洗介质为4%盐酸,工艺中必须考虑防止镀铜的添加硫脲工艺,不需进行碱洗。

3.2 化学清洗药品检查

为了保证化学清洗的质量,所有化学清洗药品及分析化验用药品到达现场后,我们会同电厂、酸洗公司共同对其数量进行清点并对所有药品取样化验,清洗用药品数量和质量满足相关标准要求。同时,为了验证现场药品质量我们在电厂现场进行盐酸缓蚀剂静态腐蚀速率试验,试验结果见表2。

表2

3.3 酸洗过程及控制

机组碱洗总水容积约1800m3,采用双回路循环清洗,加入盐酸缓蚀剂1400kg、硫脲150kg、抗坏血酸钠50kg,维持汽包水位40cm,酸液浓度在3.2%-5.0%,建立循环;测排酸浓度3.2%,铁含量4219mg/L,清洗废液在灰浆池加石灰中和至pH6-9,外排。

3.3 漂洗与钝化过程控制

酸洗后的水冲洗采用快速放空清洗液的方法,先将系统内清洗液放空,然后再上热水冲洗,控制出水总铁离子小于50mg/L后冲洗结束,实际冲洗时间约为5h。

添加柠檬酸缓蚀剂和柠檬酸漂洗进行漂洗,期间通过调节pH值,漂洗时,柠檬酸浓度为0.3%,温度控制70-80℃,维持汽包液位130cm,时间3h。

漂洗结束后添加双氧水和氨水直接转入钝化钝化时,双氧水浓度为0.3% ,温度50~60% ,维持进回液pH在9.5左右,钝化时间为5h。

4 化学清洗效果检查

4.1 汽包内部检查

对汽包内部进行检查,发现汽包内壁呈钢灰色,已形成良好的钝化保护膜,所有打堵部位均完好,没有木塞脱落情况。

4.2 腐蚀试片情况

对汽包内部腐蚀试片从汽包中取出,并测定腐蚀速率及腐蚀总量,结果如下。

试片腐蚀速率及腐蚀总量均远远小于DL/T794-2001《火力发电厂锅炉化学清洗导则》规定的腐蚀速率≤8g/(m2.h)和腐蚀总量≤80g/m2的标准。

4.3 割管检查

对水冷壁前后墙及侧墙标高27米和31米处分别割管,共计十二根,同时对省煤器进行割管检查,检查结果表明:清洗后的金属表面清洁,垢已彻底除净,无残留氧化物和焊渣,无金属粗晶析出的过洗现象,无镀铜现象;清洗后的表面形成良好的钢灰色钝化保护膜。

5 结论及建议

5.1600 MW机组运行锅炉采用盐酸大范围直接清洗的、柠檬酸漂洗和复合双氧水钝化工艺用时短,系统简单,清洗质量优良,是安全经济和可行的。

5.2 建议在机组启动时,加强机组冷态和热态水冲洗,特别是加强热态带压水冲洗,同时注意机组水汽品质,密切关注是炉水铁离子含量变化情况。