关于客车热轴现象的调查分析

赵玉增

(郑州客车车辆段 河南郑州 450000)

1 问题提出

近一段时间,陆续有客车发生热轴的现象,轴承温升在部规定的安全限度值左右,运用部门进行了甩车处理。热轴的车辆有 25G型、25K型车,车辆型式和转向架型号各不相同。因此,需要对出现的问题及时进行调查分析,积累相关数据,为运用和检修提供技术支持,以确保车辆运行的安全性、可靠性。

发生热轴的 25K型车,运行方向右侧第 2位热轴,轴承温升 69℃。对热轴车现场测量了热轴轮对转向架定位销纵向间距差、定位销横向间距差、定位销对角线差、转向架端部与轨面的垂直距离,各空气弹簧工作高度、牵引拉杆节点之间的距离。现场检查了热轴车辆转臂及定位节点、上下旁承的磨耗状态、心盘销的磨耗状态、牵引拉杆节点状态。

测试结果表明,轮对左右轮径差 2mm,左侧轮缘磨耗量较右侧大。左右轮轮缘厚度、踏面圆周磨耗量、轮辋厚度等都在运用限度范围内。

轴箱压盖正常,紧固螺栓无松动,轴箱定位孔距离差符合要求,活动挡圈有明显的磨痕,油脂过热后干结,内有金属粉末,轴向和径向间隙正常;制动盘状态符合运用限度。

经初步分析,构架结构尺寸符合检修规程的要求;牵引拉杆节点之间的距离、车体倾斜量、空气弹簧高度、构架两端与轨面的距离均在限度值以内;转臂节点外表没有发现裂纹开胶等现象;油压减振器没有漏油,螺旋弹簧状态正常,空气弹簧状态良好,牵引拉杆节点、横向止挡等没有出现裂纹开胶等现象;上旁承为不锈钢,表面光滑,下旁承为高分子摩擦材料,下旁承表面偶有凹坑和纵向摩擦痕迹。

热轴的轮对左右轮大概有 2mm的轮径差,静态存在一侧高一侧低的倾斜,运动过程中不平衡,轮对有向半径小的一侧横移的趋势,当横向移动量带动轴承运动距离超过轴承轴向间隙后,轮径大的一侧活动挡圈与滚子端面接触,长时间摩擦情况下,造成轴温升高。

发生热轴的 25G型车,也有上述类似的情况。

2 热轴原因分析

根据测试数据和零部件状态以及一系悬挂定位情况,认为轮对左右轮径差、转臂定位节点状态、轴箱定位状态对车辆的运行有较大的影响,在其它不利的运行条件下,有可能造成热轴。

2.1 左右轮径差

车辆直道运行时,同一条轮对左右侧轮径应该相等。当由于磨耗等原因造成左右侧轮径有较大差异时,如果不进行调整,则在任一时间段,左右侧车轮前进方向走过的距离均会不同。为保持滚动向前运行而不出现滑行,轮对必然向轮径小的一侧横向移动,直至调整到左右侧实际滚动圆半径相等。差值越大,横移量也越大。

当轮径差为 2mm时,轮对横向位移量在 3.9mm左右,此时左右轮轨接触角分别为 6.38°、3.63°,踏面等效斜度为 0.13左右;当轮径差为 4mm时,轮对横向位移量在 5.5mm左右,此时左右轮轨接触角分别为 10.49°、3.22°,踏面等效斜度为 0.19,左右侧接触角开始有明显差别,踏面等效斜度变大,车辆运行时轮轨横向力增加;当轮径差为 9.66mm时,轮对横向位移量在 9mm左右,左右轮轨接触角分别为17.23°、2.52°,踏面等效斜度为 0.26,左右侧接触角差别较大,此时轮缘开始贴靠。

轮径差引起左右轮在轨道上的高度不一致,轮对出现侧滚角,在重力作用下,左右轮接触点法向力在轴向的分力不相等,二者的合力被称为重力复原力,重力复原力使轮对趋于平衡,轮对向轮径小的一侧横移。

旁巴迪提供给中国铁路座卧车维护和修理手册中也提到,“两个车轮的轮径差不能超过 2mm,但此数据测量起来困难,所以采用轮缘的高度差数据,轮缘的高度差不能超过 2mm,若超过,需要重新加工”。

轮径差引起轮对横移时,由于轴端前盖和压板的轴向压力,活动挡圈随着轮对一起由轮径大的一侧向轮径小的一侧横移,二者的位移量完全相同,轮径较大一侧的活动挡圈有压向该侧滚子的趋势,而轮径小的一侧活动挡圈有远离相应侧滚子的趋势。

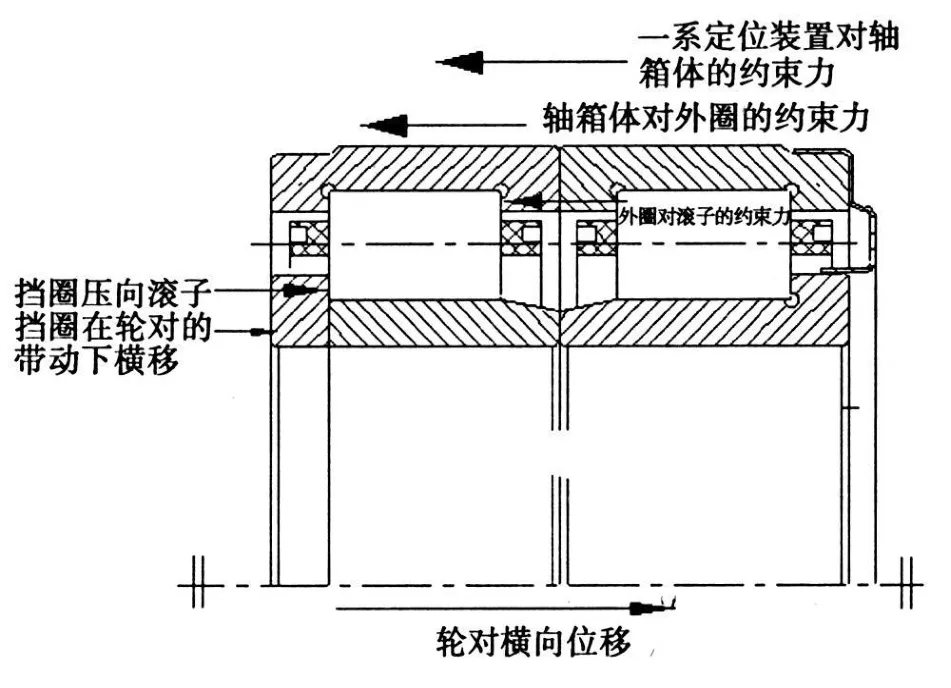

一系定位装置包括定位转臂和螺旋弹簧。定位装置直接与轴箱体相连,当由于轮径差造成轮对横向位移时,轮对带动轴承内圈和活动挡圈产生同样的位移。当位移超过轴向间隙(0.8mm—1.2mm)后,挡圈挤压滚子;另一方面,轮对横移时,定位装置通过轴箱体产生反方向的约束力,轴承外圈被轴箱体卡死,二者之间不会有轴向窜动,轴承外圈并不随轮对产生同样的横向位移量,反而在轴箱体的限制下给滚子以反方向的作用力。如图 1所示:

图 1 轮对横向位移时滚子受力示意图

滚子在挡圈和轴承外圈的挤压接触下,由于挡圈与滚子的转动速度不同,二者产生摩擦而磨耗,磨耗掉的金属屑混入润滑油脂中,当金属屑增加到一定程度后,必然使轴温升高。

2.2 轴箱定位状态

轴箱定位装置是一系悬挂的重要部件之一,轮对纵、横向定位刚度主要由装置提供,刚度值决定了车辆运行的临界速度和通过曲线时的轮轨力。该值过小,会造成临界速度明显降低,达不到运行速度的要求;该值过大,会造成轮轨力增大,曲线通过困难。

现用的定位装置一般为金属橡胶件,随着运用时间的增加,内部橡胶分子结构会产生一些变化。在动态载荷作用下,外表面会出现脱胶、开裂等现象。如果脱胶长度在 1/3以上时,横向定位刚度降低 1/5—1/4左右,较难保证车辆的临界速度,车辆会出现异常振动的情况。对一系垂向减振器、二系横向减振器、抗蛇形减振器、轮对动平衡进行了测试,评估踏面斜度,分解转臂定位节点和牵引拉杆节点等,结果如下:

(1)一系垂向和二系横向减振器没有漏油,端部节点正常,阻尼系数值在名义值误差范围内。

(2)4个抗蛇形减振器中,其中一个阻尼系数值偏小,比最小限度值小 3%左右,3个减振器端部节点有开胶现象。

(3)轮对动平衡情况正常。

(4)转臂节点和牵引拉杆节点开胶明显,转臂节点横向约 1/2开胶,牵引拉杆在前后方向约 15°开胶。

根据车辆振动情况和各部件测试结果,振动频率在 2Hz—7Hz,可以排除车体振动。车辆在140km/h速度以上的高速区段才出现异常振动情况,认为是转向架的蛇形失稳表现,上述车辆的临界速度小于 140km/h。而转臂节点定位刚度决定了车辆的临界速度,原型车辆的临界速度是大于 170km/h的,而现有车辆临界速度小于 140km/h,说明转臂节点定位状态不正常。

车辆的异常振动和转向架蛇形同样会导致轴温升高。因为轴温升高是逐渐演变的结果。由于挡圈与滚子磨耗,金属屑逐渐脱落到润滑油脂中,积累到一定程度,金属屑充配到滚动配合面之间,轮对的高速转动造成轴温升高。转向架蛇形会导致挡圈与滚子间断接触,二者之间出现时断时续的磨耗,转向架蛇形运行时间越长,磨耗掉的金属屑也越多,热轴的几率也越大。

3 建议

(1)由于轮径差会造成轮对产生较大的横移,从而可能导致热轴现象。 1)而客车检修规程中没有规定运用中轮径差的限度值,建议讨论增加该项的可行性及具体数值。稳妥起见,应该先积累轮径差的数据,分析后再定具体值。对于到 A2、A 3修的车辆,旋轮前进行轮径差和轮缘高度差的测量并记录以积累数据,同时分析运用一个 A3修程后,左右轮径差的变化情况、轮缘差与轮径差的关系,根据结果制定相应的数值和测量办法。

(2)对于正在运用的 25T车,建议其转臂定位节点只用一个 A3修程。对于已发现转向架振动异常的车辆,分解检查轴承,若发现金属屑明显比振动正常的车辆多,并且挡圈和滚子磨耗情况超过了检修规程,建议更换挡圈、滚子和润滑油脂。

[1]旁巴迪轨道交通运输公司.中国铁路高档座、卧车维护和修理手册[C].2004.

[2]王福天.车辆系统动力学[M].北京:中国铁道出版社,1993.