轮对压装机的力学行为分析研究

韩雪芳

在铁路大发展的今天,铁路提速是当前技术进步的主题,制约提速的关键技术之一是走行部件的制造及检修技术的落后。车辆轮对是走行部最重要的部件,其组装精度和质量的高低直接影响提速安全。因此,对铁路车辆轮对的加工装配,铁路行业历来都非常重视。轮对的装配装备已由退卸和压装工作分离的两种机床演变为拆、装一体的结构。轮对压装机的承载能力是否满足轮对压装要求,变形是否会影响轮对装配质量是必要的。为此,本文对轮对压装机在压装工况下的力学行为进行了分析研究。

1 轮对压装机整体机械结构

本文所研究的轮对压装机为单端压装方式。整体的机械结构主要包括主立柱、副立柱,上连接梁、下连接梁。这些部件构成压装机的主体,承载压装力,在主立柱内有主压头油缸。主压头、副压头分别安装在主立柱、副立柱上。主压头装在主压油缸的大活塞的前端部,是实现压装的部件。副压头装在副立柱上,起定位和承载压装力的作用。

在主压头和副压头上,分别安装有右摆锤和左摆锤。上连接梁上装有检测杆,两根检测杆的根部分别连接位移传感器,用于测量轮对的相关数据和采集压头移动的位置信号,以便控制压头移动的速度和距离,保证组装的轮对内侧距和轮位差满足规定的要求。检测杆的移动由液压缸驱动。同时,检测杆也具有随动功能。

2 轮对压装机上连接梁的实体模型与力学特征

2.1 分析过程中采用的实体模型

轮对压装机的上连接梁是固定主立柱和副立柱的关键部件,是轮对压装机床结构最薄弱的部分,验证其强度是否满足压装工况的强度要求是必要的。研究过程中,选用轮对拆装机的上连接梁为研究对象。在CAD软件UG下,对照上连接梁设计图纸,模拟上连接梁的三维模型。上连接梁是实心的钢梁结构,所用的材料是 45号钢,其杨氏模量E=2.1×1011Pa,泊松比 M=0.3,45号钢的屈服强度不小于355 MPa。

2.2 上连接梁的力学特征

主副立柱的上端面开有U形槽,上连接梁插入U形槽内,通过螺栓连接固定。轮对压装过程中,上连接梁可防止主副立柱的上端分别向左右发生偏移,则固定上连接梁与主副立柱的螺栓对上连接梁的左右两端有较大的作用力。此外,上连接梁受到自身的重力,其对上连接梁的变形影响不大,可忽略不计。

上连接梁螺栓触面处的压力计算见图1。

图1a)~图1d)中F1的反作用力 F1′即为立柱对上连接的作用力。L1为压头端面圆心到固定上连接梁的螺栓中心处的距离;L2为压头端面圆心到固定下连接梁螺栓中心处的距离。图1b),c)中,力F3,F4的作用点距离压头端面圆心的距离相等,且F3+F4=F;则F3和F4的合力与F等效。在轮对压装过程中,压头推动车轮的移动速度十分缓慢,可近似为匀速直线运动。根据力学平衡原理可得:

其中,F1′为F1的反作用力,则 F1=F1′。

上连接梁与固定螺栓接触面受力部分的面积S=24 492 mm2,L1=927 mm,L2=1 073 mm,则作用在接触面上的压力 P=F1′/S。因此,当 F=3 000 kN 时,F1′=1 612.9 kN,P=65.854 N/mm2。

3 有限元模型及边界条件

本文采用大型通用有限元软件ANSYS11.0对上连接梁进行分析计算。ANSYS程序遇有较强的前处理和后处理功能,其提供的后处理功能可方便地输出所需书籍和图形,这些功能不但有利于提高计算精度,也便于在工程设计中参考。

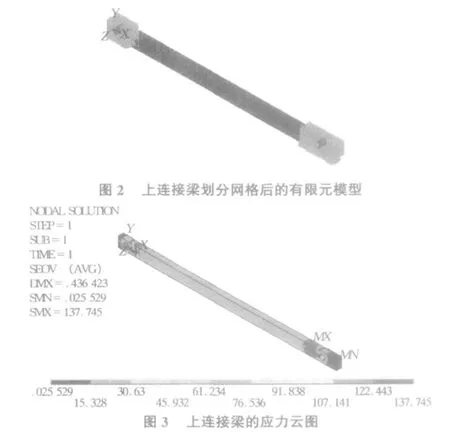

将在UG软件中建立的实体模型导入到ANSYS中建立有限元模型。划分网格时,采用Solid92四面体十节点实体单元。上连接梁划分网格后的实体模型见图2。在上连接梁与主副立柱U形槽连接的接触前后面施加UZ方向的位移约束,接触底面施加UY方向的位移约束,与固定螺栓接触面受力部分的面积上施加面载荷。

本次计算分别讨论了在压装左右车轮时,压头轴向施加3 000 kN,架起3.5 t轮对的情况。

4 计算结果及分析

4.1 上连接梁的变形和应力分布情况

压头轴向施加3 000 kN,架起3.5 t轮对时上连接梁总应力云图如图3所示。从图3中可以看出,上连接梁的较大应力主要集中出现在上连接梁螺栓孔内,其中最大应力为 137.745 MPa。其余部分应力较为均匀,上连接梁两螺栓孔之间的应力较小,大小在15.238 M Pa~30.63 MPa之间。从上连接梁X,Y,Z三个方向的应力云图可以看出,上连接梁 X,Y,Z方向的较大应力集中在螺栓孔内,其中X方向的最大应力为130.207 MPa;Y方向的最大应力为61.214 M Pa;Z方向的最大应力为44.828 MPa。三个方向上都是螺栓孔内应力变化明显,其余部分应力分布较均匀。

压头轴向施加3 000 kN,架起3.5 t轮对时上连接梁总变形云图如图4所示。从图4中可以看出,上连接梁的较大变形主要集中出现在上连接梁螺栓孔的左右两端,其中左端的最大变形在上连接梁为0.436 mm;从两端靠近中间,变形大小近似为阶梯递减的逐渐变小。从上连接梁 X,Y,Z三个方向的变形云图可以看出,上连接梁X方向的较大变形集中在上连接梁左端,大小为0.436 mm;右端的最大变形为0.327 mm。Y方向的最大变形为0.021 mm;Z方向的最大变形为0.003 mm。

4.2 对比分析

表1列出了上连接梁最大应力和最大变形的计算值及位置当压头施加到最大压力3 000 kN时,上连接梁的最大变形为0.436 mm;最大应力为137.745 MPa,小于45号钢的屈服强度355 MPa,证明上连接梁具有足够的强度。将 X,Y,Z三个方向的有限元计算值进行比较,可知上连接梁的最大应力和最大变形都出现在X方向。其余两个方向的应力和变形值较小,这与理论初步估计值是符合的。。

表1 上连接梁有限元计算值比较

5 结语

通过建立有限元模型,对压装工况进行计算,可知上连接梁的应力和变形满足轮对压装工况的强度要求。有足够的强度和刚度,处于安全状态。在荷载作用下的最大应力未超过材料的屈服极限,并且具有一定的安全储备,其安全性是有保障的。

[1]江先志.轨道车轮轴自动拆装机及其控制系统的研究[D].武汉:武汉理工大学硕士学位论文,2004.

[2]涂富田.全自动轮对压装机的研制[D].成都:西南交通大学硕士研究生学位论文,2004.

[3]王立志,李元伶.数控轮对自动压装机研制[J].铁道技术监督,2009,37(6):57-59.

[4]刘红生.提高轮对压装质量的途径[J].机车车辆工艺,2001(2):16-18.

[5]刑静忠.ANSYS应用实例及分析[M].北京:科学出版社,2006.