屏式过热器管爆漏原因

刘铁军,李晓宇,丁晓川

(1.吉林省电力科学研究院,吉林 长春 130021;2.大唐长春第二热电有限责任公司,吉林 长春 130031)

2010年2月3日,某热电厂正在运行的4号锅炉因前屏过热器管爆漏停炉。2月10日,在消缺处理后的启炉过程中,前屏过热器管再次爆漏停炉。连续2次爆管均发生在同一管屏,经割管取样全面检查分析,确定爆漏原因为管内沉积物严重堵塞,造成蒸汽流通截面减小而使传热效果恶化,在高温烟气的作用下导致管内局部堵塞部分处于长期超温过热状态下运行,金属组织发生严重的珠光体球化,最终导致连续发生爆管泄漏事故。

4号锅炉为HG-670/13.7-YM9型超高压锅炉,过热蒸汽运行温度540℃、压力13.7 MPa,至爆管前累计运行29 334 h。前屏过热器横向布置共计20屏,屏间节距为650 mm,每屏由17根Φ38×4.5 mm U型管圈组成。其中外6圈材质为T91,内11圈材质为12Cr1MoV,前屏重量流速为788 kg/(m2·s)。前屏过热器管布置见图1。

图1 前屏过热器布置及爆管位置示意图

1 事故经过

2月3日,4号机组运行正常,负荷为135 MW,主汽流量为522 t/h,给水流量518 t/h,主汽温度538℃、压力13.08 MPa。12:42炉膛突然正压293 Pa,燃烧急剧恶化。投入2号、4号大油枪稳燃,锅炉汽水偏差100 t/h,调节引风机转速控制炉膛负压正常。检查四管泄漏装置报警,锅炉滑压减负荷至100 MW,13:30机组滑停解列。

2月10日,4号炉重新启。5:20当机组负荷升至140 MW、主汽流量510 t/h时,炉膛突然正压88 Pa,主给水流量与主汽流量偏差110 t/h,四管泄漏装置报警,炉膛甲侧有异音。12:53机组打闸停机、停炉。

2 现场检查及运行数据

2.1 爆管宏观检查

第一次爆管泄漏位置在前屏过热器甲侧第5屏后数第11根管下弯头背弧侧,裂纹沿管壁纵向分布,长25 mm、宽3 mm。主裂纹附近平行分布众多微裂纹 (见图2)。爆口附近管径无明显胀粗,管内壁附着3~4 mm厚沉积物。同屏第10根管下弯头内弧被泄漏蒸汽吹损减薄泄漏、向上1.2 m处直管断裂并撕开呈片状,边缘明显减薄,断口附近管径最大胀粗45.7 mm(见图3)。邻近管段无明显胀粗。

第二次爆管泄漏位置在前屏过热器甲侧第5屏(2次泄漏在同一管屏)后数第13根管下弯头背弧侧,裂纹沿管壁纵向分布,长10 mm、宽2 mm,主裂纹附近平行分布众多微裂纹 (见图4)。邻近第10、第11根管入口弯头向上2 m处被蒸汽冲刷减薄泄漏,第13根管入口弯头向上1 m处爆断,第10根管出口弯头爆断后向上甩出成麻花状 (见图5)。

2.2 运行原始数据

4号炉投产初期水质曾严重超标,2007年后痕量离子数据检查,未发现水质明显异常。汽包曾长期处于高水位运行,多次检修发现汽包部分旋风筒倾倒、顶帽错位等异常现象,表明汽包出口汽水分离效果很差,导致过热蒸汽带水。第5、第6屏蒸汽分配量较大、流速较高,相对其它屏蒸汽携带量较大,是导致第5、第6屏形成大量沉积物的主要原因。

2007年5月检查发现汽包乙侧汽水线明显偏高;2个旋风筒倾倒,旋风筒上顶帽及多孔板错位;3个百叶窗和顶板倾斜、两侧销子脱落。

2009年4月检查时2个旋风筒倾倒、2个倾斜;旋风筒上顶帽及多孔板错位,2块多孔板倾斜。

2010年检查,汽包乙侧汽水线明显偏高;6个旋风筒倾倒、2个倾斜;6个多孔板倾斜,9个旋风筒上顶帽歪斜。

调取爆管前锅炉运行数据:负荷正常、燃烧稳定,制粉和二次风配风系统正常,未发现影响燃烧的异常迹象。

3 割管取样检验

前屏过热器割管取样选择爆管所在的第5屏,邻近第4、第6屏及远离爆管位置的第10屏。使用切割机割管抽查下弯头内壁沉积物分布状态,第4、第10屏管内无沉积物;第6屏管内沉积物较明显,最大厚度约1.5 mm;爆管所在的第5屏共13圈管下弯头均有严重的沉积物,其中沉积物最薄约2 mm、最厚11~12 mm(17圈管),几乎将管子堵死 (见图6)。

3.1 管内沉积物成分

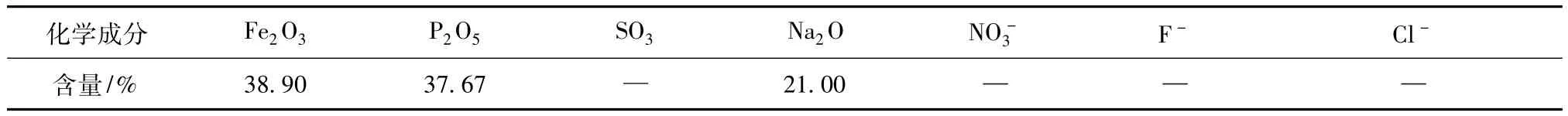

前屏过热器管内沉积物化学成分分析数据见表1。

3.2 力学性能试验及金相分析

前屏过热器管力学性能试验数据见表2。

前屏过热器管金相分析结果见表3。

图6 前屏过热器甲侧第5屏17根管下弯头管内沉积物形貌

表1 前屏过热器管内沉积物化学成分

表2 前屏过热器力学性能试验数据

表3 前屏过热器金相分析结果

4 前屏过热器爆漏原因

4.1 管内大量沉积物

根据化学分析 (见表1)管内沉积物主要成分为Fe2O3、P2O5及Na2O。高温下过热器管内壁氧化层脱落或焊渣等残留物滞留在下弯头附近,不断吸附蒸汽中含盐类杂质而形成的沉积物。4号炉采用磷酸三钠处理炉水,正常炉水中含有(2~5 mg/L)、Na+(10~20 mg/L)和极微量、Cl-、、F-等物质,其中盐类杂质会随机械携带进入蒸汽中,并在过热器弯管流向转变处沉积物的拦截下沉积,也可在汽轮机叶片上沉积发生积盐现象 (2008年揭缸检查曾发现叶片严重积盐)。除Fe2O3外,管内沉积物各种盐类物质含量基本符合炉水中盐类含量的一般规律。由此推论沉积物中杂质是随蒸汽机械携带的炉水水滴不断浓缩后形成。

4.2 珠光体组织严重球化

前屏过热器工作环境十分恶劣,受炉膛高温火焰的直接辐射,热偏差较大、热负荷较高,同时工质行程长、流阻大、流量小,很容易超温过热。由于过热器管长期在高温下承受着内压对管子的切向应力作用,发生金属蠕变而导致管径胀粗和金相组织转变。4号炉前屏过热器内11圈管选用12Cr1MoV珠光体耐热钢,在高温和应力的长期作用下将发生珠光体球化组织转变,其结果是金属的蠕变极限和持久强度逐渐降低。

由于珠光体球化是金属内部原子迁移和扩散过程,正常运行时这种组织转变发展速度极其缓慢,能够保证金属机械性能指标长时间满足运行设计的强度要求。当某种原因造成过热器管壁温度超出设计限值而长期超温运行时,加快金属的蠕变速度。随着温度的进一步提高,加剧钢中铁素体和珠光体组织的转变过程。一方面,处于不稳定状态的合金元素将在固溶体和碳化物相之间发生重新分配,弥散分布在铁素体中的合金元素以合金碳化物形态逐渐析出并聚集长大,造成铁素体基体中合金元素贫化,破坏了铁素体固溶强化的作用。另一方面,分布在渗碳体片层结构中的合金碳化物处于不稳定状态,通过高温下的原子迁移过程逐步向稳定状态的球状形态析出,并继续向更加稳定的大球状形态和晶界处聚集长大,其结果是珠光体区域随着合金碳化物的不断析出长大而逐渐消失,同时由于晶界处聚集着大量的合金碳化物而削弱了晶界的结合强度。上述现象将导致钢的强度、蠕变极限和持久强度不断下降,最终发生爆管泄漏。

前屏过热器连续2次爆漏均发生在第5屏后数11和13根管下弯头背弧侧,主裂纹附近纵向分布着众多的微裂纹。根据金相分析结果 (见表3),第5屏后数11、第13管圈及管内沉积物最严重的第17管圈下弯头金属珠光体组织均已严重球化(4.5级),同时在主裂纹附近沿晶平行分布着众多的蠕变微裂纹。上述金属组织特征表明,前屏过热器2次爆漏均为长期超温过热所致。邻近管圈爆断为泄漏蒸汽冲刷减薄发生的二次爆漏。如甲侧第5屏后数11根管下弯头开裂后,泄漏蒸汽将邻近第10管圈弯头内弧冲刷减薄泄漏,导致弯头向上直管部分蒸汽流量减少,传热状态急剧恶化,金属壁温短时间内超出金属相变温度,金属强度急剧下降、塑性急剧升高而发生短时超温过热爆管。从爆口附近发现相变组织、管径明显胀粗的结果证实了这一观点。第4、第10屏管下弯头金属珠光体组织仅有轻度球化,表明管段没有长期超温过热。邻近第6屏管金属珠光体组织中度球化,表明管子存在长期超温过热。

4号炉前屏过热器累计运行时间不足3万h,个别管子出现严重珠光体球化组织,表明这些管段长期处于超温状态下运行。根据炉内燃烧状态分析,爆管所在第5屏位置并非高温烟区,排除炉膛火焰偏斜和局部烟温偏高的影响。对第5屏入口、出口联箱及出口总联箱进行内窥镜检查,未见异物存在,排除联箱内异物堵塞而使个别管内蒸汽流量减少、管壁传热效果恶化。

通过管内沉积物检查与金相分析结果比对发现,管内沉积物附着厚度与金属珠光体球化组织严重程度成正比 (沉积物越多珠光体球化越严重)。

5 结论

a. 过热器管内沉积物的形成与管内氧化皮脱落和焊渣等遗留物有关,蒸汽中带水积盐是形成氧化沉积物的主要原因。

b. 过热器管金属组织变化与管内附着沉积物厚度有关。沉积物增多、管径变小、传热效果恶化、珠光体球化组织严重。

c. 管壁温度长期超温过热是导致前屏过热器连续爆管的最终原因。